|

Автоматическая электродуговая сварка

|

|

|

|

(НАПЛАВКА) ПОД СЛОЕМ ФЛЮСА

Цель работы: Изучить устройство и работу сварочной головки типа АБС. Определить влияние параметров режима сварки (наплавки) на формирование наплавленного валика и его форму.

Оборудование и принадлежности:

1. Автоматическая сварочная головка типа АБС.

2. Источник питания типа ВС-600.

3. Наплавочная порошковая проволока.

4. Сварочный флюс (АН-20, АН-348А).

5. Стальные пластины из малоуглеродистой стали.

6. Инструкция по технике безопасности.

Содержание и методика проведения работы

Отличительной особенностью процесса автоматической сварки под флюсом является то, что сварочная дуга горит не на открытом воздухе, а под слоем сыпучего зернистого флюса (рис. 4.1).

Под действием тепла дуги 9 расплавляется основной металл 8, электродная проволока 1 и часть флюса 5, непосредственно прилегающая к зоне сварки. Электродная проволока подается вниз в зону сварки со скоростью её плавления, плавится и переходит в шов в виде отдельных капель. Одновременно с этим проволока передвигается вдоль свариваемых кромок. В результате чего происходит процесс сварки. Расплавленный флюс образует плотную эластичную оболочку – флюсогазовый пузырь 2 (за счёт диссоциации компонентов флюса, сердечника порошковой проволоки и испарения металла). Поверх этого пузыря находится слой жидкого шлака 3. Флюсогазовый пузырь надёжно защищает расплавленный металл от вредного воздействия кислорода и азота воздуха. Во флюсогазовом пузыре создается большое давление газов, которое оттесняет часть жидкого металла 4 в противоположную направлению сварки сторону. После остывания жидкого металла образуется сварной шов 7, покрытый затвердевшей коркой шлака 6. Качество формирования наплавленного слоя, его химический состав и структура зависят от режима сварки (наплавки). Основными факторами, определяющими режим наплавки (сварки) является сила тока и напряжение на дуге, скорость подачи проволоки, скорость сварки. С увеличением силы тока растёт производительность процесса наплавки. Однако увеличение тока приводит к увеличению глубины проплавления и образованию высоких и узких валиков. Напряжение при данном токе определяет форму наплавленного валика. Чем больше напряжение, тем шире валик и меньше глубина проплавления. При скорости наплавки в диапазоне 20...40 м/ч глубина проплавления практически не меняется. При повышении скорости до 60 м/ч происходит уменьшение глубины проплавления. Скорость подачи электродной проволоки тесно связана с силой сварочного тока и напряжением дуги. Для устойчивого процесса сварки скорость подачи электродной проволоки должна быть равна скорости её плавления.

|

|

|

|

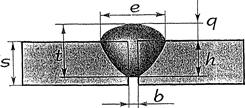

Рис. 4.1. Схема горения сварочной дуги под флюсом

Форма шва (рис. 5.2) определяется глубиной провара (h), шириной валика (е), высотой валика (q), коэффициентом формы глубины провара kп = e/h и коэффициентом формы усиления шва (валика) kу = e/q.

Для качественных сварных швов kп > 1,3, а kу = 6…10.

При наплаке валиков kп > 5, а kу = 2,5…4.

|

Рис. 4.2. Форма шва

Автоматической принято называть сварку (наплавку) с механизированным возбуждением и поддержанием дуги, механизированной подачей присадочных материалов в зону плавления и механизированным перемещением дуги вдоль шва (валика). Широкое применение в промышленности получил самоходный универсальный сварочный автомат типа АБС (рис. 5.З). Этот автомат предназначен для автоматической сварки (наплавки) под флюсом продольных и кольцевых швов.

Аппарат состоит из трех узлов А, Б и С, каждый из которых специализирован для выполнения определенных операций.

|

|

|

Узел А – это простейшая подвесная сварочная головка, которая выполняет функции подачи электродной проволоки в зону дуги и подводки тока к электродной проволоке.

Узел Б представляет собой бункер с флюсоаппаратом для подачи и отсоса флюса и подъемный механизм для передвижения головки в вертикальном направлении. На бункере крепится кассета с электродной проволокой сплошного сечения или порошковой.

Узел С – это самоходная тележка, осуществляющая передвижение головки вдоль свариваемого изделия.

Используя только узлы А и Б, можно получить тяжёлую подвесную головку АБ, снабженную механизмом для подъёма и опускания головки с флюсоаппаратом.

Подающий механизм состоит из электродвигателя и редуктора. Редуктор состоит из одной червячной и двух цилиндрических пар, одна из которых является сменной и служит для изменения скорости подачи электрода.

Настройка механизма правки электродной проволоки осуществляется поперечным перемещением двух правых роликов, расположенных на эксцентриковых осях. Для удобства заправки электродной проволоки все левые ролики при помощи эксцентриков отводятся в сторону. Мундштук головки снабжён направляющей воронкой 9, обеспечивающей надёжную концентрическую ссыпку флюса и являющейся базой для крепления копира.

| Рис. 4.3. Универсальный сварочный аппарат АБС: 1 - указатель; 2 - мундштук; 3 – механизм подачи; 4 - корректор; 5 – маховик вертикального подъема; 6 – ручка фрикциона; 7 - кассета; 8 - флюсоаппарат; 9 – направляющая воронка |

Направление движения электрода по свариваемым кромкам производится либо вручную с помощью поперечного корректора 4 и указателя 1, либо механически при помощи специального трёхроликового копира, жёстко связанного с мундштуком. Ролики копира катятся по разделке впереди дуги и под действием пружины прижимаются к свариваемым кромкам. Вертикальное перемещение роликов под действием пружин необходимо для компенсации перекоса изделия и перехода через прихватки.

Подъемный механизм служит для регулирования уровня головки над изделием. При помощи фланца головка прикрепляется к станку или самоходной тележке. Фланец поворачивается относительно корпуса, и это даёт возможность осуществлять поворот всей головки относительно тележки или станка соответственно на 90° и 180°.

|

|

|

Цилиндр с помощью двух реечных пар перемещается в корпусе в вертикальном направлении, что позволяет регулировать высоту уровня сварки.

На верхней части полого цилиндра устанавливается аппарат 8 и кассета 7 для электродной проволоки. Внутренняя поверхность цилиндра используется как сборник флюса, откуда через штуцер с шибером флюс поступает в зону сварки.

Флюсоаппарат 8 служит для беспрерывной подачи флюса в зону сварки и отсоса нерасплавленного флюса. Флюсоаппарат работает от сети сжатого воздуха давлением 4…5 ати.

Самоходная тележка служит для передвижения головки вдоль шва и представляет собой трёхроликовую тележку велосипедного типа, которая движется по рельсовому пути, состоящему из двух швеллеров, расположенных в вертикальной плоскости. Тележка приводится в движение от асинхронного двигателя.

Скорость подачи сварочной проволоки в зону сварки и скорость сварки определяются соотношением ведомых и ведущих шестерён механизма подачи проволоки и механизма перемещения сварочной головки (таблицы 4.1 и 4.2).

Порядок выполнения работы

1) Изучить устройство и работу сварочной головки типа АБС, порядок настройки и управления сварочной головкой.

2) Собрать образцы из металлических пластин и установить их на наплавочный стол.

3) Проверить настройку аппарата на заданные режимы.

4) Произвести наплавку валиков в соответствии с условиями опытов (различные режимы).

5) После наплавки и остывания всех валиков произвести замеры параметров h, e, q и определить по формулам коэффициенты kП и kУ. Все данные занести в таблицу.

Содержание отчёта

1. Цель работы.

2. Описать устройство сварочного аппарата типа АБС.

3. Описать особенности сварки под слоем флюса и влияние параметров режима на форму сварных швов.

4. Свести в таблицу режимы наплавки и результаты замеров и расчетов формы шва.

|

|

|

| № п/п | Режим наплавки | Диаметр проволоки, d, мм | Род тока и полярность | Параметры валика, мм | kп | kу | ||||

| Напряжение, U, В | Скорость наплавки, VН, м/ч | Скорость подачи, VПОД, м/ч | Ширина, e | Глубина провара, h | Усиление, q | |||||

Таблица 4.1

Изменение скорости подачи сварочной проволоки в зависимости от сменных шестерён подающего механизма

| Скорость подачи, м/ч | 28,5 | |||||||||||||||

| Число зубьев ведущей шестерни | ||||||||||||||||

| Число зубьев ведомой шестерни |

Таблица 4.2

Изменение скорости сварки в зависимости от сменных шестерён механизма перемещения головки

| Скорость сварки, м/ч | 13,5 | 18,5 | 21,5 | 24,5 | 36,5 | 41,5 | 47,5 | 112,2 | ||||||||

| Число зубьев ведущей шестерни | ||||||||||||||||

| Число зубьев ведомой шестерни |

Лабораторная работа № 5

|

|

|