|

Точечная контактная сварка

|

|

|

|

Цель работы: Изучение технологии точечной контактной сварки и оценка влияния параметров режима на качество сварного соединения.

Оборудование и принадлежности:

1. Электрическая машина для точечной контактной сварки марки МТП-50-7.

2. Разрывная машина УММ-10.

3. Набор пластин из листовой малоуглеродистой стали толщиной 0,5… 2,5 мм.

4. Инструкция по технике безопасности.

Содержание и методика проведения работы

Точечная сварка – это один из видов электрической контактной сварки для получения нахлёстанных соединений, при точечной сварке детали зажимают с некоторым усилием между медными электродами (рис. 6.1), к которым подводится ток от сварочного трансформатора. Нижний электрод устанавливают неподвижно, а верхний перемещают с помощью механизма сжатия и создают необходимое давление Р. Нагрев металла происходит при замыкании сварочной цепи.

Наибольшее количество теплоты выделяется на участке наибольшего сопротивления цепи, т. е. в месте контакта изделий, которое нагревается до образования ядра из расплавленного металла. После выключения тока и осадки, сварочная ванна кристаллизуется и образуется сварная точка.

|

а б

Рис. 6.1. Схема процесса точечной сварки (а) и сечения сварной точки (б):

dк –диаметр литого ядра; dm – диаметр сварной точки

Силу тока и усилие сжатия заготовок устанавливают постоянными или меняют их определенным образом в течение цикла сварки одной точки.

При точечной сварке одновременно можно сваривать одну, две или несколько точек, их положение определяется расположением электродов точечной машины. Толщина свариваемых металлов колеблется от 0,5 мм до 5,0 мм. Точечная сварка широко применяется для изготовления штампосварных соединений в автомобилестроении и вагоностроении, а также при изготовлении арматуры железобетонных изделий, плоских и угловых сеток и каркасов. Сварку используют для соединения листовых конструкций, пересекающихся стержней или стержней с плоскими элементами.

|

|

|

Перед сваркой поверхности свариваемых деталей очищают с обеих сторон. Окалина, ржавчина, грязь и масло при точечной сварке не допускаются.

Точечная сварка производится на мягких и жёстких режимах. Мягкие режимы характеризуются большей продолжительностью сварки, плавным нагревом и уменьшенной мощностью. Эти режимы применяются для сварки углеродистых и низколегированных сталей и сталей, склонных к закалке. Для мягких режимов:

i = 80...160 А/мм2; Р = 20...80 МПа; τ = 0.8...2,5 с.

Жёсткие режимы характеризуются повышенной производительностью в связи с уменьшением времени сварки, увеличением усилия сжатия и концентрированным нагревом. Эти режимы применяют для сварки нержавеющих сталей, алюминия, меди и ультратонкого металла толщиной до 0,1 мм. Для жёстких режимов:

i = 120...360 А/мм2; Р = 50...100 МПа; τ = 0,001...2,5 с.

Основные параметры точечной сварки следующие:

1) Сварочный ток (ICB);

2) плотность тока (i);

3) давление на электродах (Р);

4) время сварки (τ);

5) диаметр контактной поверхности электрода (dЭ).

Сварочный ток влияет на количество выделяющегося тепла и на процесс нагрева металла. Требуемый ток определяют в зависимости от толщины свариваемых листов и давления на электродах. Величину сварочного тока находят умножением выбранной плотности тока (мягкий или жёсткий режим) на площадь контактной поверхности электрода.

Диаметр контактной поверхности электрода зависит, в основном, от толщины свариваемого металла. При большой разнице в толщине листов со стороны более толстого листа располагают электрод с большим диаметром. Диаметр контактной поверхности электрода можно подсчитать по эмпирическому соотношению:

|

|

|

dЭ= 2δ + 3 мм,

где δ – толщина одного листа, мм.

Давление на электродах оказывает существенное влияние на прочность сварной точки. С увеличением усилия сжатия при неизменных остальных параметрах уменьшается сопротивление сварочного контакта, выделение тепла в нём и размеры сварной точки. При увеличении усилия сжатия необходимо увеличивать сварочный ток и продолжительность его протекания.

Время сварки в большой степени зависит от толщины метала. Оно существенно влияет на размеры сварной точки и её прочность. Значительное увеличение продолжительности включения тока может вызвать перегрев металла, и даже выплеск.

При неправильно выбранном режиме точечной сварки возможно образование дефектов (таблица 6.1).

Таблица 6.1

Дефекты точечной сварки и причины их возникновения

| Дефекты | Причины возникновения дефектов |

| Непровар | Низкий сварочный ток, малая продолжительность включения тока, завышенное усилие сжатия, велик диаметр контактной поверхности электрода |

| Перегрев | Недостаточное усилие сжатия, малая площадь контактной поверхности электродов, большой ток, большая продолжительность включения тока |

| Сквозные прожоги | Включение или выключение сварочного тока при низком усилии сжатия, перегрев металла за счёт большого тока и слишком продолжительного времени включения тока |

| Кольцевые трещины | Повышенная продолжительность включения тока |

| Глубокая вмятина от электродов | Слишком высокий сварочный ток, большое усилие сжатия, большая продолжительность включения тока, слишком мал диаметр контактной поверхности электродов |

Порядок выполнения работы

1) Ознакомиться с методикой выбора параметров режима сварки.

2) Получить индивидуальное задание у преподавателя.

3) Подготовить образцы к сварке.

4) Ознакомиться с работой машины для точечной сварки.

5) Установить необходимые параметры режима сварки (цикл сварки одноимпульсный с последующей проковкой):

- сварочный ток ставится с помощью рукояток пакетного переключателя ступеней трансформатора в виде вторичного напряжения;

|

|

|

- усилие сжатия электродов регулируется давлением сжатого воздуха с помощью редуктора, установленного на машине; величина усилия сжатия, соответствующая этому давлению, определяется по таблице, имеющейся на машине;

- время сварки регулируется в пределах 0,3...6,75 с путём установки переключателя в любое из 15 положений;

- диаметр контактной поверхности электродов остаётся постоянный в ходе всей работы и составляет 16 мм;

- время сжатия остаётся постоянным в ходе всей работы и составляет τсж = 0,16 с (переключатель «сжатие» установить в положение «3»);

- время проковки остаётся постоянным в ходе всей работы и составляет τпр = 0,1 с (переключатель «проковка» установить в положение «2»);

- пауза остаётся постоянной в ходе всей работы и составляет τП = 1,35 с (переключатель «пауза» установить в положение «15»).

6) Произвести сварку пластинок, определить прочность сварных точек и оценить качество сварки.

7) Написать отчёт.

Содержание отчёта

1. Цель работы.

2. Теоретические сведения:

2.1. Сущность и применение точечной контактной сварки.

2.2. Цикл одноимпульсной сварки с последующей проковкой (график), краткое описание процесса.

2.3. Основные параметры стыковой сварки.

2.4. Назвать все дефекты, которые возникают при несоблюдении следующих параметров сварки (по указанию преподавателя):

- размеры контактной поверхности электродов;

- усилие сжатия;

- усилие проковки;

- время сварки (включения тока);

- время проковки;

- сила сварочного тока;

- качество подготовки свариваемых поверхностей.

3. Краткая информация о выполнении практической части работы.

4. По результатам работы заполнить таблицу.

| Номер варианта | Материал пластинок | Толщина стенок, мм | Напряжение, В | Усилие сжатия электродов, кН | Время сварки, с | Прочность сварной точки, МПа | Дефекты сварного соединения | Причины появления дефектов |

Лабораторная работа № 7

ГАЗОВАЯ СВАРКА

Цель работы: Ознакомиться со сварочным оборудованием и принципом разработки технологии газовой сварки.

|

|

|

Оборудование и принадлежности:

1. Ацетиленовый и кислородный баллоны.

2. Редукторы.

3. Сварочная горелка.

4. Комплект шлангов.

5. Образцы из различных материалов:

- низкоуглеродистая сталь разной толщины;

- алюминий;

- чугун.

6. Инструкция по технике безопасности.

Содержание и методика выполнения работы

Газовая сварка относится к сварке плавлением. Источником тепла является высокотемпературное пламя, образующееся в результате сгорания горючего газа в смеси с техническим кислородом.

В момент расплавления основного металла в пламя вносят пруток из присадочного металла, который также плавится и образует вместе с основным расплавленным металлом сварное соединение. Газовую сварку широко используют при ремонте и изготовлении тонкостенных изделий из стали (толщиной от 0,2 мм до 5,0 мм) и сплавов цветных металлов, наплавочных работах, исправлении дефектов чугунного и стального литья.

В качестве горючих газов могут быть использованы ацетилен, водород, природный газ, пары бензина и керосина. В сварке обычно применяют ацетилен, так как при горении в технически чистом кислороде он даёт наиболее высокую температуру пламени (3150°С) и выделяет наибольшее количество тепла. Ацетилен получают в специальных генераторах из карбида кальция при взаимодействии его с водой.

Баллоны для кислорода и других сжатых газов представляют собой стальные цилиндрические сосуды.

Баллоны различаются по вместимости, конструктивным особенностям, окраске. Наиболее распространены баллоны вместимостью 40 дм3. Кислородный баллон окрашивают в голубой цвет, ацетиленовый – в белый. Для баллонов с аргоном применяют серый цвет, с углекислым газом и воздухом – чёрный, с водородом – темно-зелёный, с прочими горючими газами – красный. Ацетилен имеет большую взрывоопасность, поэтому хранится в баллонах в растворенном состоянии. Ацетиленовые баллоны, заполненные пористой массой (древесный уголь, пемза), наполняются ацетоном, затем подаётся газообразный ацетилен. Ацетилен хорошо растворяется в ацетоне (до 23 объёмов) и взрывоопасность его уменьшается.

Каждый баллон снабжён запорным вентилем, позволяющим сохранить в баллоне сжатый или сжиженный газ. К вентилю присоединяется редуктор.

Редукторы предназначены для понижения давления газа, выходящего из баллона, и поддержания давления постоянным, т.к. сварка осуществляется при постоянном рабочем давлении.

|

Принцип действия и устройство редуктора показаны на рис. 7.1.

Рис. 7.1. Схема редуктора обратного действия

|

|

|

Газ из баллона или сети поступает в камеру 8. При вращении нажимного винта 2 по часовой стрелке он будет ввёртываться в крышку 1 и сжимать пружину 3, которая выгибает резиновую мембрану 4, передвигает диск со штоком 5 и поднимает клапан 9, который при своём подъёме сжимает пружину 7, так что газ из камеры 8 может поступать в камеру рабочего (низкого) давления. Через запорный вентиль газ может выходить из редуктора в горелку или резак.

Если выход газа через запорный вентиль уменьшится, то давление в камере низкого давления повысится, мембрана 4 выправится, пружина 3 сожмётся, диск со штоком 5 опустится вниз и клапан 9 под действием пружины 7 перекроет седло 10, прекратив поступление газа в камеру низкого давления. При последующем увеличении отбора газа, давление в камере низкого давления понижается, мембрана 4 вновь прогибается вверх и процесс повторяется.

Манометры 6 и 11 служат для измерения давления газа соответственно в камере высокого и низкого давления.

Рукава (шланги) служат для подвода газа в горелку или резак. Они должны обладать достаточной прочностью, выдерживать давление газа, быть гибкими и не стеснять движений сварщика. Шланги для кислорода испытывают на давление 200 МПа, для ацетилена – 50 МПа. Длина шланга от 8 м до 20 м.

Сварочная горелка – это устройство, предназначенное для смешивания горючего газа с кислородом и получения сварочного пламени.

По способу подачи газа в смесительную камеру различают горелки инжекторного и безынжекторного типа.

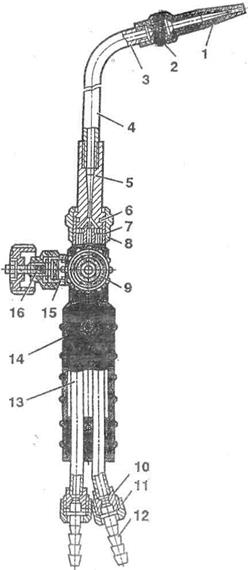

Общий вид горелок показан на рис. 7.2 и 7.3.

Технология газовой сварки

Технология газовой сварки состоит в правильном выборе основных параметров режима сварки.

1. Способ сварки.

Существуют два способа сварки: левый и правый.

При левом способе сварки пламя сварочной горелки направлено от шва, перемещение горелки производится справа налево, а присадочная проволока находится перед пламенем горелки. Левая сварка применяется для сварки легкоплавких металлов, а также сталей толщиной до 5 мм.

При правом способе сварки пламя сварочной горелки направлено на шов, перемещение горелки осуществляется слева направо, а присадочная проволока находится за пламенем. Правый способ применяется для сварки сталей толщиной более 5 мм.

2. Сварочное пламя.

Сварочное пламя имеет строение, представленное на схемах.

| Рис. 7.2. Инжекторная горелка: 1 – мундштук; 2 – ниппель мундштука; 3 – наконечник; 4 – трубчатый мундштук; 5 – смесительная камера; 6 – резиновое кольцо; 7 – инжектор; 8 – накидная гайка; 9 – ацетиленовый вентиль; 10 – штуцер; 11 – накидная гайка; 12 – шланговый ниппель; 13 – трубка; 14 – рукоятка; 15 – сальниковая набивка; 16 – кислородный вентиль |

| Рис. 7.3. Безинжекторная горелка: 1 – наконечник; 2 – накидная гайка; 3 – дозирующие каналы; 4 – вентиль; 5 – игольчатый шпиндель; 6 – корпус; 7 – рукоятка; 8 – кислородный ниппель; 9 – ацетиленовый ниппель; 10 – смесительная камера |

|

В зависимости от соотношения подаваемых в горелку газов различают три вида пламени:

|

- нормальное (соотношение ацетилена и кислорода от 1:1 до 1:1,1).

Ядро – резко очерченное, цилиндрической формы с плавным закруглением, ярко светящейся оболочкой, четко выражены все три зоны. Используют для сварки большинства сталей, сплавов и цветных металлов;

|

- науглероживающее (соотношение ацетилена к кислороду 1:0,95, т.е. избыток ацетилена).

Ядро теряет резкость очертания, на конце появляется зеленый венчик, восстановительная зона бледнеет и почти сливается с ядром. Факел желтеет. Используют для сварки чугуна, наплавки твердыми сплавами;

|

- окислительное (соотношение ацетилена к кислороду 1:1,3, т.е. избыток кислорода).

Ядро конусообразное, укороченное, имеет менее резкие очертания, бледнеет. Пламя – синевато-фиолетовое, горит с шумом. Все зоны сокращаются по длине. Окисляет металл. Шов получается хрупким и пористым. Используют при сварке латуни.

Мощность пламени характеризуется количеством ацетилена, проходящего за 1 ч через горелку, необходимым для расплавления 1 мм толщины свариваемого металла. Регулируется наконечниками и вентилями горелки.

Режимы газовой сварки

Основные параметры режима: мощность пламени, вид пламени, диаметр присадочной проволоки.

|

|

|