|

1.4.2 Патент RU 2 176 954 С1 Способ ремонта изделий из полимерных композиционных материалов с односторонним доступом к зоне ремонта

|

|

|

|

1. 4. 2 Патент RU 2 176 954 С1 Способ ремонта изделий из полимерных композиционных материалов с односторонним доступом к зоне ремонта

1. 4. 2. 1 Краткое описание патента

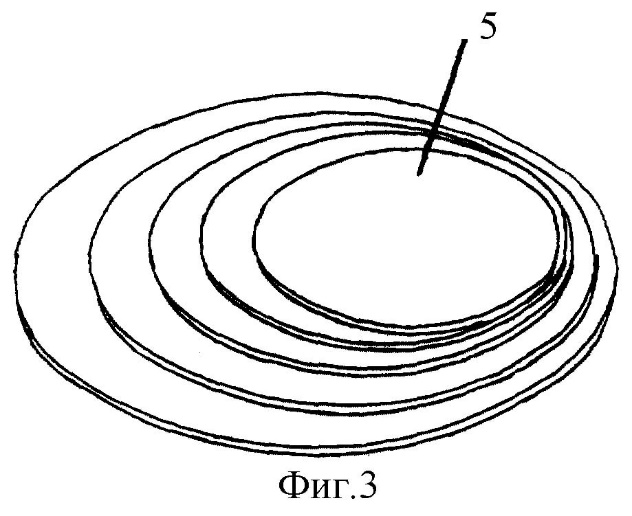

В способе ремонта изделий из полимерных материалов определяют границы зоны повреждения (рисунок 1. 27), вырезают поврежденную зону с образованием сквозного отверстия (рисунок 1. 28). Изготавливают накладку из последовательно наложенных друг на друга слоев клеевого препрега соответствующей формы (рисунок 1. 29), причем каждый последующий слой должен быть меньше предыдущего на величину нахлеста Δ, вычисляемую по формуле Δ = L/n, где L - длина скоса выемки в панели; n - определяется соотношением толщины ремонтируемой панели к толщине монослоя препрега, а количество слоев препрега определяют из соотношения n =Tp/tm, где Tp- толщина ремонтируемой панели; tm- толщина монослоя ткани, являющейся основой клеевого препрега.

Рисунок 1. 27 – Определение границ повреждений

Рисунок 1. 28 – Формирование сквозного отверстия

Рисунок 1. 29 – Ремонтные заплаты

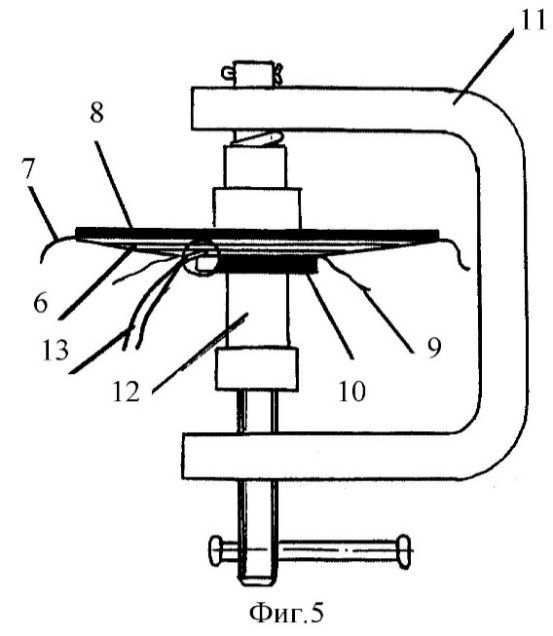

Вырезанные слои препрега укладывают на антиадгезионной пленке 7 (рисунок 1. 30), помещенной на подложке из алюминиевого сплава 8, причем слои располагают от большего к меньшему с обеспечением равномерного нахлеста слоев. После сборки накладки поверх наименьшего слоя укладывают антиадгезионную пленку 9, накрывают прокладкой 10 из алюминиевого сплава. Далее среднюю часть накладки, располагаемую в сквозном отверстии, предварительно отверждают путем нагрева и сжатия посредством тарированной струбцины 11 вне ремонтной зоны. В тарированной струбцине (рисунок 1. 31) наименьшие слои обращены к нагревателю 12. Нагрев контролируется с помощью термопары 13, помещенной между прокладкой 10 и антиадгезионной пленкой 9. Вследствие низкой теплопроводности слоев клеевого препрега 6 распространение тепла вне зоны нагрева не происходит.

|

|

|

Рисунок 1. 30 – Выкладка слоев от меньшего к большему

Рисунок 1. 31 – Сжатие слоев струбциной с последующим отверждением

Далее накладку укладывают в поврежденную зону 1 изделия 14 (рисунок 1. 32) минимальными слоями вниз, обеспечивают подачу давления воздушным мешком 15 через теплоизолятор 16 и нагреватель 17. При этом края накладки, оставшиеся неотвержденными, выступающие за контур сквозного отверстия, укладывают па поверхность скоса отверстия зоны повреждения и проводят вклеивание накладки в поврежденный участок изделия. Края накладки вследствие низкой теплопроводности полимеров, оставшиеся неотвержденными, легко, без подгонки и зазоров, прилегают к поверхности скосов отверстия в поврежденной зоне. Вклеивание накладки может выполняться также с использованием вакуумного мешка.

Рисунок 1. 32 – Установка заплаты в подготовленный участок

Реализация заявленного способа позволяет производить ремонт дефектов любых размеров с высокой эффективностью.

1. 4. 3 Сравнение патентов

Оба предлагаемых способа ремонта изделий из полимерных материалов позволяет без демонтажа и вывода из строя объекта осуществлять ремонт известными средствами с использованием простой оснастки. Способы обеспечивают высокоточный подбор слоев препрега и оптимальные прочностные характеристики отремонтированного участка поверхности объекта. Однако, выбираю патент RU 2 723 868 C1 (первый), так как он проще в исполнении, требует меньших навыков и технических средств, и больше подходит под конфигурацию композитов, применяемых в обшивке. Выбирается он, так как качество ремонта при его использовании будет выше.

2 Расчет обшивки фюзеляжа

|

|

|

2. 1 Анализ условий работы обшивки фюзеляжа

Основными нагрузками, испытываемыми фюзеляжем, являются:

- силы, передающиеся от прикрепленных элементов самолета: крыла, хвостового оперения, СУ, шасси;

- силы тяжести агрегатов, грузов и самой конструкции самолета;

- аэродинамические силы, возникающие от перепадов давлений, распределенные по поверхности ЛА;

- силы из-за перепадов давления в гермоотсеках, воздушных каналах силовых установок.

Степень важности этих нагрузок зависит от конструкции и назначения самолета. В то время как истребители испытывают большие перегрузки, гражданские самолеты чаще статически нагружены перерезывающими силами и изгибающими моментами, а также разностью сил, вызванной перепадами давления между атмосферой и гермоотсеками. Именно эти силы и будут рассчитываться.

2. 2 Построение эпюр перерезывающих сил и изгибающего момента

Первоначально необходимо выполнить построение расчетной схемы фюзеляжа, построить эпюры поперечной силы и изгибающего момента.

Исходные массовые данные составных частей летательного аппарата принимаются согласно анализу массового баланса самолета.

Исходные массовые данные элементов летательного аппарата:

Длина – 31 м.

Максимальная взлетная масса – 60500 кг.

Масса крыла – 9180 кг.

Масса фюзеляжа – 8982 кг.

Масса оборудования – 9800 кг.

Масса оперения –1771 кг.

Масса передней опоры шасси – 2981 кг.

Масса топлива – центроплан – 9200кг, крылья – 11000 (23830 л).

Масса силовых установок – 4718 кг.

Для упрощения расчета, летательный аппарат целесообразно разбить на отсеки и представить масса каждого отсека в виде сосредоточенной силы.

Тогда массовая сила i – го отсека приближенно равна:

, (2. 1)

, (2. 1)

где МФ – масса конструкции фюзеляжа;

SФ – площадь боковой проекции фюзеляжа;

Si – площадь боковой проекции i-го отсека.

Разбиваем фюзеляж на 11 секций и проводим вычисления по формуле (2. 1)

Результаты вычислений заносим в таблицу 2. 1.

Таблица 2. 1 – Массовые силы отсеков фюзеляжа

| Ni | Si, м2 |

| ||||

| 8, 82 | 29684, 88 | |||||

| 15, 08 | 50753, 74 | |||||

| 15, 27 | 51393, 21 | |||||

| 15, 27 | 51393, 21 | |||||

| 15, 26 | 51349, 46 | |||||

| 15, 26

| 51349, 46 | |||||

| 15, 26 | 51349, 46 | |||||

| 15, 10 | 50821, 05 | |||||

Окончание таблицы 2. 1

| 13, 98 | 47051, 54 | |

| 12, 92 | 43483, 97 | |

| 7, 98 | 26857, 75 |

Определяем значения сосредоточенных сил действующих на фюзеляж со стороны остальных элементов конструкции самолета.

Со стороны крыла через лонжероны на фюзеляж действуют две сосредоточенные силы (см. рисунок 2. 1).

Рисунок 2. 1 - Схема нагружения лонжеронов крыла.

Определяем силу, действующую на фюзеляж со стороны крыла:

,

,

Gк=Mк*9. 81=22914*9. 81=224786 Н, (2. 2)

где Мк – масса конструкции крыла.

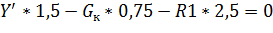

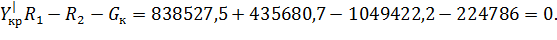

Находим силы реакции лонжеронов крыла, решив уравнения моментов (2. 3), (2. 4):

A:  , (2. 3)

, (2. 3)

В:  . (2. 4)

. (2. 4)

;

;

.

.

Производим проверку по формуле (2. 5):

; (2. 5)

; (2. 5)

Сосредоточенные силы фюзеляжа от сил реакции лонжеронов равны им по величине и противоположны по направлению.

Со стороны горизонтального оперения через лонжероны на фюзеляж действуют две сосредоточенные силы (см. рисунок 4. 2).

Рисунок 2. 2 – Реакции, действующие на фюзеляж со стороны ГО.

Определяем силу, действующую на фюзеляж со стороны горизонтального оперения:

Определяем силы реакции лонжеронов, решив уравнения (2. 6), (2. 7):

C:  ; (2. 6)

; (2. 6)

D:  ; (2. 7)

; (2. 7)

.

.

Производим проверку по формуле (2. 8):

(2. 8)

(2. 8)

При построении эпюр перерезывающих сил Qpy (формула 2. 9) и изгибающих моментов Mpz (формула 2. 10) фюзеляж рассматривается, как балка, опирающуюся на лонжероны, крыла и нагруженную сосредоточенными массовыми силами, нагрузками со стороны горизонтального, вертикального оперения и реакциями крыла.

; (2. 9)

; (2. 9)

;

;

.

.

; (2. 10)

; (2. 10)

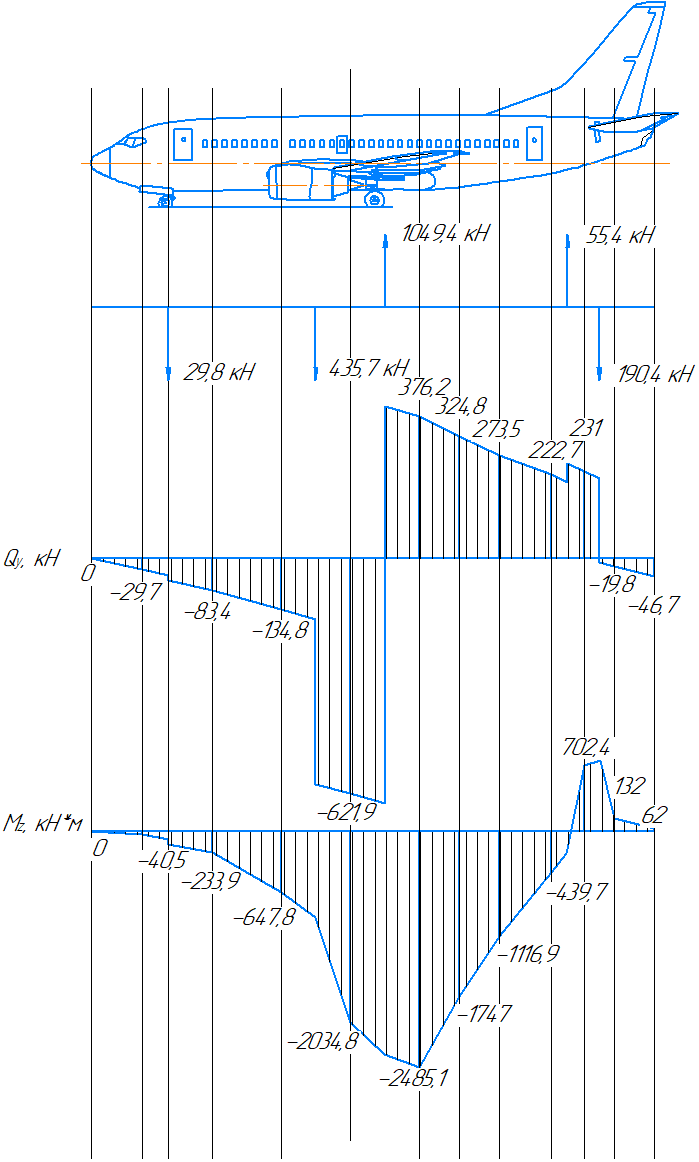

Результаты расчетов перерезывающих сил Qpy и изгибающих моментов Mpz сводятся в таблицу 2. 2.

Таблица 2. 2 – Перерезывающие силы и изгибающий момент

|

|

|

| Ni | Qpy, Н | Mpz, Н*м |

| -29684, 0 | -40517, 3 | |

| 2, Gш | -83417, 2 | -233933, 3 |

| -134808, 9 | -647820, 0 | |

| 4, R1 | -621881, 3 | -2034786, 7 |

| 5, R2 | 376193, 0 | -2485118, 3 |

| 324845, 0 | -1746950, 1 | |

| 273497, 1 | -1116917, 0 | |

| 222677, 5 | -439661, 4 | |

| 9, R3 | 231021, 3 | 702392, 4 |

| 10, R4 | -19838, 9 | 132009, 6 |

| -46695, 9 | 61950, 8 |

Рисунок 2. 3 – Эпюры перерезывающих сил и изгибающих моментов

Безопасной (по давлению воздуха) считается высота менее 4 км. Любой подъём на высоту более 4 км требует применения различных систем жизнеобеспечения.

С подъёмом на высоту более 3 км у человека появляются признаки кислородного голодания (хочется спать). На высотах более 9 км из жидкости организма возможно выделение пузырьков газа (аэроэмболизм). На высотах более 19 км наблюдается закипание подкожной жидкости. Температура воздуха на высоте более 11 км может достигать − 60 °C. Для полёта на летательном аппарате в таких неблагоприятных для жизни условиях и потребовалось создать бортовые системы жизнеобеспечения.

1 – стандартная атмосфера; 2 – давление в ГК многоместных самолетов

Рисунок 2. 4 – График изменения давления по высоте

В нашем случае, при полете на высоте 12500 метров перепад давлений составит 450-150=300 мм рт. ст. = 39990 Па = 40 кПа.

Таким образом, на обшивку фюзеляжа в выбранном сечении 3, действуют поперечная сила Q = -140кН, изгибающий момент Mz = -866 кН*м и перепад давлений Δ P = 40 кПа.

2. 3 Расчет секции фюзеляжа

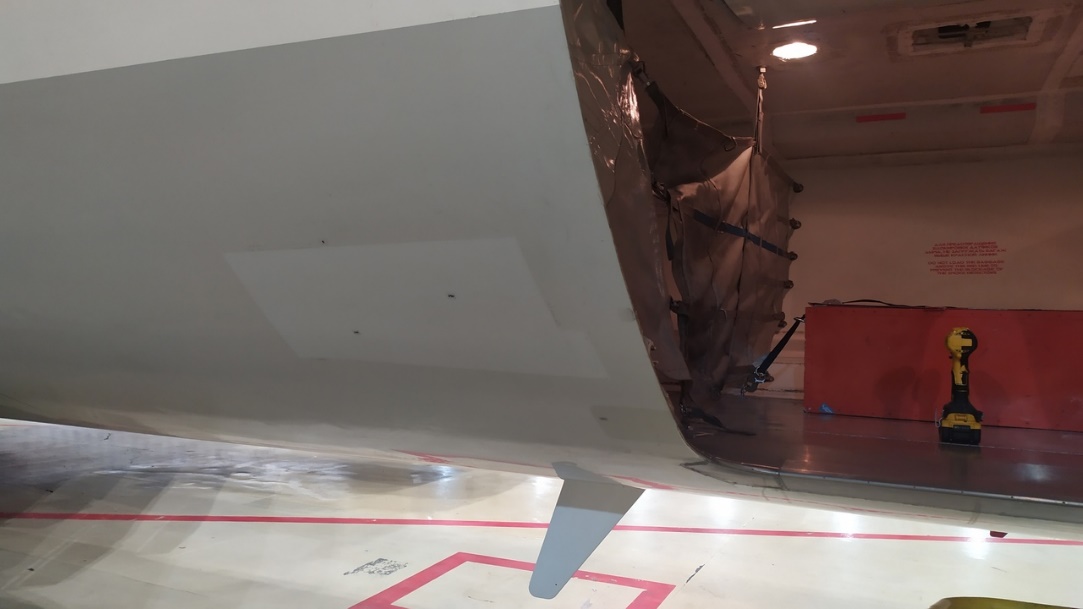

Для анализа выберем секцию обшивки фюзеляжа, находящуюся между 23R и 24R стрингерами и 482 и 482А шпангоутами, так как это место является наиболее часто повреждаемым. На рисунке 2. 5 показана обшивка фюзеляжа, на которой виден отремонтированный участок и наклейки, свидетельствующие о наличии повреждений. На рисунке 2. 6 показан скриншот из раздела structural damage самолета VQ-BID.

Рисунок 2. 5 – Обшивка фюзеляжа

Рисунок 2. 6 – Скриншот Structural damage

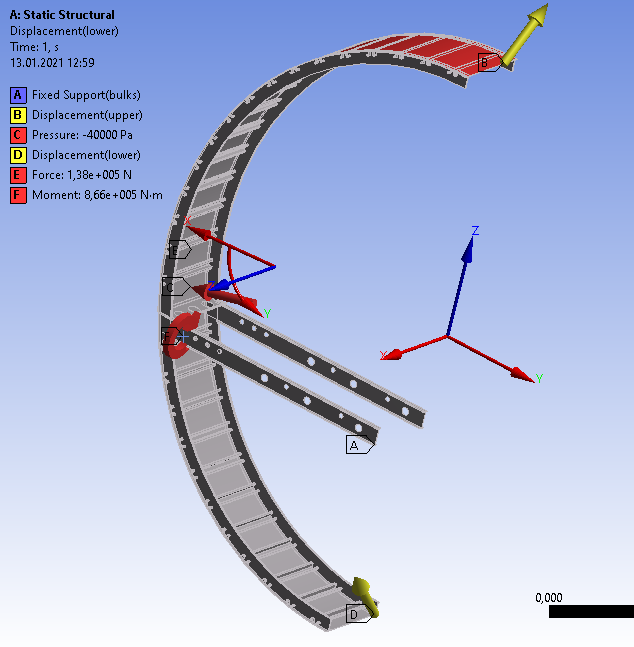

Для определения напряжений, действующих в данной секции фюзеляжа, в программной среде КОМПАС 3D построена приближенная модель фюзеляжа, включающая в себя правую половину фюзеляжа между шпангоутами 482 и 482А. Для упрощения, из расчета был исключен иллюминатор и ряд силовых стрингеров были заменены на обычные. Также обшивка, на настоящем самолете меняется от 1, 6 мм (нижняя часть), 1, 8 мм (с 5 по 25 стрингеры) и до 2 мм (верхняя часть) была приведена к одной толщине 1, 8 мм.

Рисунок 2. 7 – Модель секции фюзеляжа

Определение напряжений производилось в программной среде ANSYS Workbench.

После импорта геометрической модели, выбора алюминиевого сплавав качестве материала и создания сетки, к модели были приложены полученные ранее нагрузки и заделки. В связи с тем, что секция фюзеляжа не имеет жестких заделок относительно какой-либо точки, пришлось производить перебор возможных вариаций заделок, чтобы результат расчета был удовлетворительным. Жесткая заделка была приложена к разрезам половых балок, а к верхнему и нижнему разрезу обшивки фюзеляжа было приложено перемещение, ограниченное значениями 2 сантиметра в вертикальной и продольной осях и полностью ограничено перемещение в поперечном направлении. Сделано это потому, что в горизонтальном полете испытывает симметричные нагрузки и не испытывает кручение, таким образом обе половины фюзеляжа ограничивают друг друга от перемещения в срединной плоскости, но совместно могут растягиваться-сжиматься и изгибаться вдоль нее.

|

|

|

После задания заделок были приложены нагрузки. В качестве перепада давления было приложено давление к наружной поверхности обшивки фюзеляжа, действующее нормально в каждой точке и направленное от нее. Изгибающий момент так же был приложен к обшивке фюзеляжа, как к единственному элементу модели, связанному со всеми силовыми наборами, в районе силового стрингера, к которому крепятся половые балки. Для приложения перерезывающей силы была построена цилиндрическая система координат, главной осью которой явилась продольная ось самолета. Сделано это было для того, чтобы задать обшивку фюзеляжа в качестве цилиндрической поверхности данной системы координат и распределить перерезывающую силу по всей поверхности обшивки с тем, чтобы в каждой точке обшивки вектор силы был направлен по касательной к ней.

Для анализа деформаций, напряжений, запаса прочности были применены total deformation, total stress, safety factor. Для анализа напряжений в интересующей нас секции обшивки, были добавлены 5 точек stress probe, анализировались эквивалентные напряжения (фон Мизеса).

Заделка, ограничение, нагрузки показаны на рисунке 2. 8.

Рисунок 2. 8 – Схема нагружения обшивки фюезляжа

На рисунке 2. 9 приведен модуль, оценивающий коэффициент запаса прочности. Из-за невозможности задания заделок к секции фюзеляжа, и выбора такой схемы, происходит повышенное нагружение в узлах заделки. Черным цветом выделяются зоны, коэффициент запаса прочности в которых меньше 1. Это означает, что в данном месте произойдет разрушение конструкции. Зоны, в которых происходит обеспечение требуемого запаса прочности, выделены серым цветом. Это является существенным минусом данной модели, однако, среднее значение коэффициента запаса прочности по модели составляет 5, 3. Данное значение не является слишком завышенным, при этом, оставляет запас для более нагруженных секций фюзеляжа (тех, которые находятся ближе к крылу), так как нагрузки там возрастают, а силовой набор остается неизменным до начала центроплана. Таким образом, считается, что данная модель является удовлетворительной в рамках данной работы.

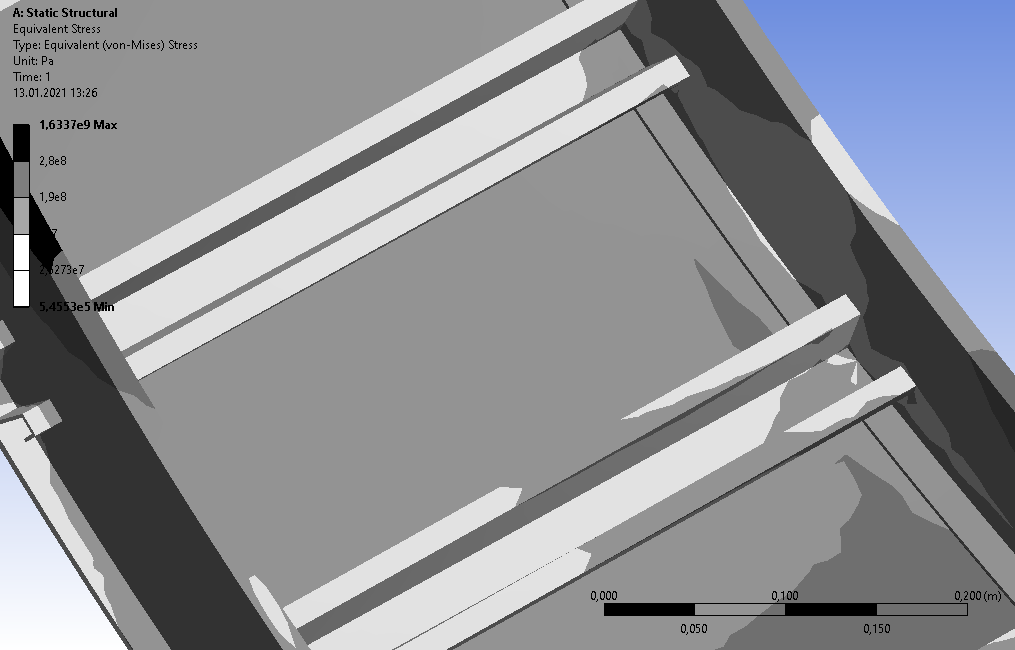

Рисунок 2. 9 – Коэффициент запаса прочности

Для определения напряжений, воспользуемся модулем Equivalent Stress (рисунок 2. 10). Черным цветом выделены зоны, в которых произойдет разрушение конструкции, темно-серый цвет показывает зоны, в которых коэффициент запаса прочности находится в диапазоне от 1 до 1, 5. Светло-серая зона показывает зоны, в которых напряжения лежат в диапазоне от 50 до 190 МПа, то есть, безопасная зона. Белым цветом выделены участки, напряжения в которых менее 50 МПа, то есть, наиболее безопасные.

Рисунок 2. 10 – Напряжения

Рисунок 2. 11 – Напряжения в секции фюзеляжа, ограниченной 23R и 24R стрингерами и 482 и 482А шпангоутами

В интересующей нас секции обшивки, находящейся между 23R и 24R стрингерами (рисунок 2. 11), напряжения 139, 6 МПа, 153, 4 МПа, 149 Мпа, 186, 2 мпа, 136, 4 МПа. Для расчета обшивки фюзеляжа, выполненного из полимерного композиционного материала, примем среднее значение 120-150 МПа.

2. 4 Расчет секции обшивки фюзеляжа, изготовленной из ПКМ

Для расчета секции фюзеляжа, выполненной из композиционного материала, будем так же использовать программную среду ANSYS Workbench. Однако, для построения модели необходимо пользоваться модулем ACP (Pre), а для послойного анализа и определения запасов прочности необходимо пользоваться критерием Цая-Хилла, для чего необходимо пользоваться модулем ACP (Post). Структура расчета и связи представлены на рисунке 2. 12.

Рисунок 2. 12 – Структура расчета композиционной секции

В модуле ACP (Pre) добавляем в Engineering Data однонаправленные препреги для углеродного волокна и стеклоткани. В Geometry строим плоскость, от которой будем строить обшивку. В Model строим сетку так, чтобы она была строго квадратная для того, чтобы вычисления были наиболее точными при нашей конфигурации слоев. В Setup создаем свою систему координат для верного расположения главных осей волокон, задаем ориентацию плоскостей, создаем слои, создаем укладку слоев, соблюдая правила. Должна быть симметрия относительно срединной плоскости, каждому слою с углом должен противопоставляться слой под углом 90 градусов. Идеальной укладкой для соблюдения обоих условий будет являться укладка 0-90-0-90-0 однако для того, чтобы материал лучше сопротивлялся кручению и перерезывающим силам, изменим углы укладки и добавим стеклоткань (рисунок 2. 13). Правильность укладки проверяем с помощью SectionCut.

Fabric. 1 – углеткань, Fabric. 2 - стеклоткань

Рисунок 2. 13 – Укладка слоев

Данная укладка была подобрана из условия, равности напряжений внутри секции обшивки фюзеляжа при равных размерах секции фюзеляжа, изготовленной из алюминиевого сплава и композиционного материала при равной перерезывающей силе (она оказывает наибольшее влияние на обшивку) и жесткой заделке с одной стороны. Сила была подобрана так, чтобы на большей поверхности обшивки были напряжения 120-150 МПа (рисунок 2. 14).

Модуль ACP (Pre) показан на рисунке 2. 18.

Рисунок 2. 18 – ACP (Pre)

Рисунок 2. 14 – Напряжения, возникающие в металлической обшивке

Для оценки напряженного состояния переходим в модуль ACP (Post). В композиционной обшивке при таких же нагрузках, в разных слоях возникают разные максимальные напряжения. На рисунках 2. 15-2. 17 показаны слои с наибольшими напряжениями.

Рисунок 2. 15 – Напряжения в 3 слое

Рисунок 2. 16 – Напряжения в 5 слое

Рисунок 2. 17 – Напряжения в 6 слое

Таким образом, удалось подобрать укладку, при котором композиционный материал выдерживает ту же нагрузку с теми же напряжениями, также удалось сохранить толщину обшивки неизменной (1, 8 мм).

2. 5 Сравнение с отремонтированной обшивкой

Для имитации отремонтированной обшивки, была изменена модель. Были начерчены еще 3 эскиза, имитирующие слои, в которых имеется отверстие. Диаметр каждого из отверстий на 0, 5 дюйма больше предыдущего. Аналогичным образом были составлены 3 эскиза, от которых строились заплаты. Диаметры заплат на 0, 1 дюйма меньше диаметра отверстия, для которого она предназначается. Последний эскиз имеет размеры дополнительной заплаты, на 2 дюйма больше последнего отверстия. Материалы заплат и укладка выбиралась в соответствие со слоем, для которого она предназначается. После выкладки слоев были заданы жесткие связи.

Для сравнения двух обшивок, к ним были приложены: жесткая заделка по периметру и давление 40 кПа.

Результаты в обоих случаях представлены для 2 слоя. На рисунке 2. 18 – исходный лист, на рисунке 2. 19 – отремонтированный.

Рисунок 2. 18 – напряжения в обшивке без повреждений

Рисунок 2. 19 – напряжения в отремонтированной обшивке

При данном типе заделки и при приложении давления, основные напряжения возникают в местах заделки. В неповрежденной обшивке максимальные значения напряжений достигают 130, 3 МПа, а обратный коэффициент запаса прочности (IRF) равен 0, 39. При IRF=1, как и при RF=1, происходит разрушение конструкции. Среднее по обшивке значение напряжений – 54, 5 МПа.

В отремонтированной обшивке максимальное значение напряжений 149, 5 МПа, а обратный коэффициент запаса прочности (IRF) равен 0, 43. Среднее значение напряжений – 59, 2 МПа.

Произошло ослабление обшивки. Максимальное значение напряжений увеличилось на 14, 7 %. Среднее по обшивке – на 8, 6 %. Обратный коэффициент запаса прочности увеличился на 10, 3 %.

Условие не превышения падания запаса прочности более чем на 15 % выполняется, ремонт можно считать допустимым.

Стоит отметить, что ремонт верхних слоев привел к нарушению баланса укладки и возникновению внутренних напряжений. Как можно видеть, нарушена симметрия распределения напряжений по поверхности обшивки. Даже при изготовлении композиционного материала, если укладка подобрана неверным образом, при полимеризации могут возникать внутренние напряжения.

3 Технология ремонта полимерного композиционного материала

3. 1 Виды ТО, при которых производится ремонт элементов из ПКМ

Осмотр фюзеляжа является базовой операцией любой формы технического обслуживания любого ЛА, производится после работ по обеспечению встречи, перед вылетом, перед линейным ТО, пред началом периодического ТО, во время периодического ТО производится наиболее тщательный осмотр обшивки, занимающий до 20 человеко-часов со сверкой всех повреждений, находящихся на ЛА со списком повреждений, внесенным в Structural damage chart (SDC) и анализом новых повреждений с занесением их в SDC.

Рисунок 3. 1 - Повреждение, занесенное в SDC

В случае обнаружения повреждения обшивки при проведении линейного ТО, производится анализ допустимости данного повреждения и принимается решение, о том, что повреждение не влияет на безопасность полетов или о том, что допустимо отложить ремонт до следующего C-check, или до прибытия в аэропорт базирования (при нахождении на transit-check), о устранении повреждения на месте, или вовсе о запрете эксплуатации до устранения повреждения.

3. 2 Методы неразрушающего контроля, применяемые для ПКМ

Композиционный материал не является однородным, имеет свою собственную структуру, поэтому диагностика изделий, изготовленных из полимерных композиционных материалов, отличается от диагностики металлических конструкций. Требуется определенный опыт, чтобы определить повреждения.

Первыми признаками повреждений может являться повреждение лакокрасочного покрытия, свидетельствующая о механическом воздействии и том, что участок мог быть подвержен влаге. Участки поверхности, имеющие неровности, имеющие достаточный размер для того, чтобы их можно было определить визуально, или вспучивания могут свидетельствовать о наличии деламинации, то есть расслоения слоев композита, в этом участке.

Помимо визуального метода, повреждения и трещины, можно определить постукиваниями. Для этого можно использовать специальные молоточки, либо любым твердым предметом, прекладывая небольшое усилие. Поврежденные участки звучат глухо, неповрежденные – звонко. Отличие звука участка относительно остальной поверхности детали свидетельствует о несплошностях структуры, а следовательно – дефектах.

Широко распространены методы ультразвуковой диагностики. Если в участке будет расслоение, звук не сможет распространиться в данной среде, что приведет к изменению параметров устройства вывода.

3. 3 Технологическая карта ремонта обшивки фюзеляжа, изготовленного из полимерных композиционных материалов

В таблицах 3. 1 - 3. 7 приведен титульный лист технологической карты по ремонту обшивки летательного аппарата, изготовленной из ПКМ.

Таблица 3. 1 – Основные сведения о ремонте

| В/С: VQ-BAD | П/Р: VQ-BAD/H-21 | З. Р.: | |||

| Тип: 737CL/B735 | ИКЗ-пр.: | Отв.: DAGR | Пр.: | ||

| Задача: 12-345-67-89/1/1 Название: отремонтировать обшивку фюзеляжа в районе двери переднего багажного отделения | |||||

| Зона: зона 43 фюзеляжа, правая сторона | Н/ч: 20: 00 | ||||

| Форма: 1С | Интервал, л. ч.: 4000 | ||||

Таблица 3. 2 – Требуемые материалы

| Номер изделия | Описание | Кол-во |

| BMS 10-60, TYPE I, CLASS A | Декоративный лак | 1, 2 |

| BMS 5-25, TYPE II, GRADE 1, EPIBOND 1539 A/B | Клей эпоксидный двухкомпонентный (для металлов и пластиков) | 0, 1 |

| BMS 5-92, Type 1, EC2216A/B | Клей эпоксидный общего приминения двухкомпонентный | 0, 3 |

| CAB-0-SIL, (FUMED SILICA), HCS 2201 | Загуститель для смол | 0, 1 |

| BMS 8-168, Class 1, Type II, Grade 145(CFRP) | Углеродное волокно, 12 дюймов (длина в футах) | |

| BMS 8-212, Type II, Class 2, Style 3K-135-8H | Углеродное волокно, 42 дюйма (длина в ярдах) | |

| SOLVENT | Сольвент | |

| ISOPROPYL ALCOHOL | Изопропиловый спирт |

Таблица 3. 3 – Требуемые инструменты

| Номер изделия | Описание | Кол-во |

| AIR-BLUST GUN | Пневматический пистолет | |

| ASPIRATOR, VACUUM | Вакуумный аспиратор | |

| BAGS, PRESSURE | Вакуумный мешок | |

| BLANKET, HEATING | Нагревательная пластина | |

| CLEANER, VACUUM | Пылесос | |

| CONTAINER, 1 LITER | Контейнер, 1 литр | |

| DRILL MOTOR, | Дрель | |

| GAUGE, VACUUM | Монометр вакуумный | |

| HEATER ASSEMBLY | Нагреватель | |

| REGULATOR, VACUUM | Вакууматор | |

| TEMPERATURE CONTROLLER CONSOLE | Панель управления температурой | |

| SURFACE BLEEDER | SURFACE BLEEDER | |

| SURFACE BREATHER | SURFACE BREATHER | |

| INSULATION | Изоляция | |

| FEP | Полиэтилен перфорированный | |

| BLOCK, SANDING | Брусок для наждачной бумаги | |

| BRUSH | Кисть | |

| HAMMER, TAPPING, INSPECTION | Молоток для инспекции | |

| ROLLER | Ролик | |

| SAFETY GLASSES | Защитные очки | |

| MASK | Респиратор | |

| PROTECTIVE SUIT | Защитный костюм | |

| SANDER, POWER | Шлифовальная машинка | |

| COIL | Шлифовальная машинка | |

| COMPRESSOR | Компрессор | |

| LED LAMP | Светильник |

Таблица 3. 4 – Требуемый доступ

| Панель | Описание |

| 1325Y | Боковая стенка переднего багажного отсека |

| Зоны | Описание |

| Фюзеляж |

Таблица 3. 5 – Описание работы

| Описание работы | Механик | Контролер | |

| Отремонтируйте повреждение обшивки фюзеляжа в районе двери переднего багажного отсека | |||

| Примечание:

| |||

| Примечания к планированию:

| |||

| Если прервано: Технологическая карта выполнена до: Страница___ Параграф___ Шаг___ Замечания: | Ссылка на З. Р. / Н. Р.: _______________ (Пожалуйста, добавьте номер на тех. Карту в З. Р. / Н. З. | ||

Таблица 3. 6 - Ссылки

| Отсылка | Заголовок |

| SRM 51-70-47 | Обшивка фюзеляжа – ремонт до 3 слоев |

Таблица 3. 7 – Расходные материалы

| Отсылка | Описание | Спецификация |

| G509933 | Ветошь | A-A-59323 |

| SAND DISK P150 | Шлифовальный круг P150 | B-D-85152 |

| SAND DISK P80 | Шлифовальный круг P80 | B-D-85082 |

| SAND DISK P50 | Шлифовальный круг P50 | B-D-850152 |

А. Обеспечьте доступ к обшивке фюзеляжа.

1 Снимите боковую стенку переднего багажного отсека 1325Y.

2 Снимите тепло-звуко изоляционный материал.

Б. Удалите поврежденные и/или отслоившиеся слои.

1Удалите из повреждений воду с помощью пылесоса или сжатого воздуха.

2 С помощью нагревательных пластин, прогревайте область в течение 1 часа при температуре от 150 °F (66 °C) до 170 °F (77 °C). Не допускайте роста температуры более 5 °F (3 °C) в минуту.

3 Обрежьте поврежденный слой для образования гладкой круглой или овальной формы. Будьте осторожны, чтобы не повредить неповрежденные слои, сердцевину или окружающий материал.

4 Убедитесь, что все поврежденные участки удалены.

Будьте осторожны при шлифовке финишного покрытия или грунтовки, чтобы не повредить целые слои. При шлифовке ступенчатым методом не повреждайте нити нижних слоев. при несоблюдении этих условий произойдет потеря конструкционной прочности компонента.

Будьте осторожны: при шлифовке образуется мелкая пыль, которая может вызвать раздражение кожи. вдыхание чрезмерного количества этой пыли может быть вредным. соблюдайте меры предосторожности для защиты кожи и органов дыхания.

В. Подготовка поверхности

1 Образуйте коническое ступенчатое углубление с наждачной бумаги № 80. С шагом минимум 1, 0 дюйма на слой.

2 После образования конического углубления, очистите поверхность рядом с зоной ремонта с использованием № 150 или более тонкой наждачной бумаги.

3 Зачистите поверхность на тыльной стороне обшивки с использованием № 150 или более тонкой наждачной бумаги.

Для шлифования используйте шлифовальную машину с гибким диском, угловую шлифовальную машину, или шлифуйте вручную.

4 Удалите всю шлифовальную пыль с помощью сжатого воздуха.

5 Протрите поверхность ветошью, смоченной с сольвентом или спиртом. Дайте ему испариться перед началом ремонта.

При работе с растворителями соблюдайте меры предосторожности: держите растворители вдали от источников тепла, огня или искр: они могут вызвать взрыв. избегайте контакта растворителя с кожей, глазами и одеждой. носите защиту для глаз и используйте механическую вентиляцию или защиту органов дыхания при работе в ограниченном пространстве.

Г. Подготовьте ремонтные заплаты.

1 Подготовьте ремонтные заплаты и дополнительные перекрывающие слои. Отрежьте от листа материала фрагменты, чуть большие предполагаемых заплат. Подготовьте 2 перекрывающих слоя: для внешней и внутренней поверхности обшивки фюзеляжа. Перекрывающие слои должены быть на 1 дюйм больше последней ремонтной заплаты. Каждый слой должен быть ориентирован как тот слой, который он дополняет. Ориентация дополнительных слоев на наружной поверхности должна быть ± 45°, на внутренней поверхности должна быть 0° или 90°.

2 Вырежьте из тефлоновой пленки 2 фрагмента примерно на 3 дюйма больше, чем заплата и приклейте малярным скотчем один из них к плоской поверхности. Положите заплату на пленку. Равномерно распределите связующее, чтобы обильно покрыть заплату. Положите вторую пленку на пропитанную заплату. Тщательно прокатайте роликом, чтобы удалить воздух и обеспечить пропитку заплаты. Переместить излишки пропитки к краям заплаты, чтобы нити были едва заметны. Пропитанная заплата должна весить на 55 ±5 процентов больше сухой. Обрежьте пропитанную заплату до требуемых размеров. Пленка с двух сторон заплаты уменьшает заершивание ткани заплаты.

Д. Расположите ремонтные заплаты

1 Нанесите связующее, на ремонтную зону. Удалите пленку с одной стороны самой маленькой ремонтной заплаты и расположите ее стороной с пленкой наружу, соблюдая направление волокон. Пальцем или роликом удалите пузырьки воздуха. Не прилагайте сильное давление, это приведет к излишнему удалению связующего.

2 Аналогичным образом располагайте большие по размеру заплату, соблюдая направление волокон.

3 Аналогичным образом установите перекрывающие заплаты на обе стороны обшивки фюзеляжа.

Е. Подготовка, установка мешков

1 Уложите разделительный слой перфорированной полиэтиленовой пленки (FEP толщиной 1 мил или 0, 025 мм) на зону ремонта. Вырезайте его так, чтобы границы выходили на 3 дюйма за пределы ремонтной заплаты.

2 Установите 3 термопары (распределите на равных расстояниях) на краях ремонтной зоны и подключите их к соответствующим регистраторам.

3 Расположите слой жертвенной ткани (surface bleeder предназначен для впитывания влаги и излишков пропитки) на перфорированный пластик. Вырежьте его так, чтобы он выступал на 2 дюйма за пределы перфорированной пленки.

4 Расположите слой неперфорированной полиэтиленовой пленки (FEP толщиной 2 мил или 0, 05мм) поверх жертвенной ткани так, чтобы его края совпадали с краями перфорированного пластика.

5 Расположите слой материала, предназначенного лучшего распределения давления (surface breather) поверх неперфорированной пленки в качестве. Вырежьте его так, чтобы края выходили до краев жертвенной ткани. Убедитесь, что поверхность surface breather контактирует с surface bleeder по краям.

6 Закрепите уплотнитель по краям surface breather.

7 Расположите нагревательный элемент над surface breather. Нагревательный элемент должен выходить минимум на 2 дюйма за пределы ремонтной зоны. Расположите контрольную термопару по центру нагревательного элемента. Расположите от 4 до 6 слоев стеклопластика поверх нагревательного элемента, чтобы не повредить вакуумный мешок.

8 Разместите уплотнение вокруг всей р

|

|

|

, Н

, Н