|

Уточненный расчет основных параметров силового гидроцилиндра

|

|

|

|

В процессе работы силового гидроцилиндра часть рабочего давления затрачивается на преодоление сил трения в конструктивных элементах гидроцилиндра, силы противодавления, динамических нагрузок, возникающих при разгоне и торможении поршня гидроцилиндра.

Полезные и дополнительные нагрузки определяют величину усилия, развиваемого гидроцилиндром:

, (11)

, (11)

где Тд – динамическая нагрузка;

Тс – статическая нагрузка.

Статическая нагрузка определяется при установившемся движении поршня:

, (12)

, (12)

где F – полезная нагрузка, приведенная к штоку поршня;

Ттр – сила трения в конструктивных элементах;

Тпр – сила противодавления.

Определим величину каждого элемента, входящего в формулы, т.е. Тд, Ттр, Тпр.

Сила трения в конструктивных элементах расходуется на преодоление механических сопротивлений – трение в манжетах, поршневых кольцах.

(13)

(13)

Сила трения уплотнения штока манжетами равна:

, (14)

, (14)

где D – диаметр поршня, мм;

b – ширина манжеты, мм;

μ=0,1 – коэффициент трения;

Pp – рабочее давление в гидроцилиндре;

Рк – контактное давление поршневого кольца, МПа, зависящее от диаметра, мм.

Контактное давление, в зависимости от диаметра поршня, принимаем по рисунку 3.

Рисунок 3 – Определение контактного давления, в зависимости от диаметра поршня

По рисунку 3: Рк=0,115 МПа.

Ширину манжеты определим по рисунку 4, в зависимости от уплотняемого

диаметра:

Рисунок 4 – Определение ширины манжеты, в зависимости от уплотняемого диаметра

По рисунку 4 определим, что ширина манжеты: b=10 мм.

Далее определим число манжет, использовав рисунок 5. Число манжет определим

|

|

|

в зависимости от диаметра штока и рабочего давления.

Рисунок 5 – определение числа манжет, в зависимости от диаметра штока и давления

По рисунку 5 принимаем число манжет в пакете: n=3.

Сила трения при уплотнении поршневыми кольцами:

, (15)

, (15)

где f – коэффициент трения кольца о стенку цилиндра (т.к. движение поршня медленное, то f=0,15);

D – диаметр цилиндра;

b – ширина поршневого кольца;

Рр – рабочее давление в цилиндре;

Рк – среднее удельное давление на поверхности цилиндра, создаваемое упругими силами (Рк=0,6*105 Па);

i – число поршневых колец.

Ширину поршневых колец определим по рисунку 6, в зависимости от диаметра поршня, равного 70 мм.

Рисунок 6 – Определение ширины поршневых колец, в зависимости от диаметра поршня

По рисунку 6 ширину колец принимаем: b=4 мм.

По таблице, представленной на рисунке 7, определим число поршневых колец, в зависимости от величины давления и диаметра цилиндра.

Рисунок 7 – Определение числа поршневых колец в зависимости от величины давления и диаметра цилиндра

По рисунку 7: число поршневых колец i=3.

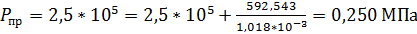

Определим силы противодавления:

, (16)

, (16)

где Рпр – величина противодавления, Па;

Ω – площадь сечения поршня, м2.

В машинах и станках, где рабочий орган расположен вертикально и не уравновешен контргрузом, величина противодавления определяется весом подвижных частей головки, гидроцилиндра, поршня, и должна быть:

, (17)

, (17)

где G – вес подвижных частей.

Вес подвижных частей определим по формуле:

, (18)

, (18)

где  – вес поршня, Н;

– вес поршня, Н;

– вес штока, Н;

– вес штока, Н;

– вес от силы, Н.

– вес от силы, Н.

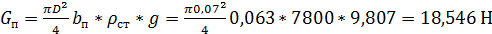

Вес поршня:

, (19)

, (19)

где bп – ширина поршня;

ρст – плотность стали (7800 кг/м3).

Вес штока:

, (20)

, (20)

где S – длина рабочего хода;

S=800 мм.

Вес от силы:

(21)

(21)

Определим по приведенной ниже формуле площадь сечения поршня:

(22)

(22)

Окончательно статическая нагрузка при установившемся движении поршня:

|

|

|

(23)

(23)

Определим динамическую силу трения, возникающую при разгоне и торможении:

, (24)

, (24)

где  – приведенная масса, кг;

– приведенная масса, кг;

– изменение скорости, м/с;

– изменение скорости, м/с;

– изменение времени, с.

– изменение времени, с.

Вычислим приведенную к поршню силового цилиндра массу:

, (25)

, (25)

где  – масса деталей;

– масса деталей;

– масса жидкости.

– масса жидкости.

Определим массу деталей:

=

=  (26)

(26)

Следующий шаг – определение массы жидкости:

, (27)

, (27)

где  – плотность жидкости (885 кг/м3);

– плотность жидкости (885 кг/м3);

L1=L2=L/2=5,5 м (L – длина магистрали);

Ап, Ашт – площадь поперечного сечения поршня и штока соответственно, мм2;

dн, dс – диаметр нагнетательного и сливного трубопроводов соответственно, мм.

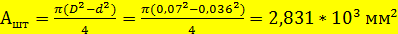

Площади поперечного сечения поршня и штока соответственно:

, (28)

, (28)

(29)

(29)

Диаметры нагнетательного и сливного трубопроводов соответственно:

, (30)

, (30)

, (31)

, (31)

где Q – расход жидкости при подаче в бесштоковую полость, м3/с;

,

,  – скорости потоков рабочей жидкости в трубопроводах.

– скорости потоков рабочей жидкости в трубопроводах.

Скорости потоков жидкости в зависимости от их назначения и номинального давления регламентируются СЭВ РС 6344-72. В трубопроводах гидропривода рекомендуются следующие величины скоростей:

=3-5 м/с (примем 4 м/с);

=3-5 м/с (примем 4 м/с);  =2 м/с.

=2 м/с.

Определим расход по формуле:

(32)

(32)

Время ускорения или замедления: Δt=0,02с.

Изменение скорости движения поршня:

, (33)

, (33)

где  ,

,  – максимальная и минимальная скорости перемещения поршня соответственно.

– максимальная и минимальная скорости перемещения поршня соответственно.

Тогда динамическая сила трения:

(34)

(34)

Усилие, развиваемое гидроцилиндром:

(35)

(35)

По вычисленному усилию Т и принятому рабочему давлению уточняем диаметр силового гидроцилиндра:

(36)

(36)

Согласно стандартному ряду, принимаем D=100 мм.

Тогда диаметр штока d=0,5D=50 мм.

В соответствии с новыми принятыми параметрами проведем пересчет:

Критическое усилие, приводящее к продольному изгибу, рассчитывают по обобщенной формуле Эйлера:

, (37)

, (37)

где Е – модуль упругости материала (для стали принимается 2,2*105 МПа);

l – свободная длина при продольном изгибе (длина цилиндра с выдвинутым штоком);

I – момент инерции сечения штока, м4; коэффициент λ учитывает способ монтажа цилиндра (одна сторона свободна, вторая жестко закреплена, следовательно, λ=2).

|

|

|

Длина цилиндра с выдвинутым штоком:

, (38)

, (38)

где bп – ширина поршня (bп=0,9D=90 мм).

Для кольцевого сечения штока момент инерции:

, (39)

, (39)

где d – диаметр штока;

δ – толщина стенки цилиндра.

Максимально допустимая величина нагрузки на шток:

, (40)

, (40)

где К – коэффициент запаса прочности (К=4).

|

|

|