|

Полусухая технология очистки дымовых газов от диоксида серы

|

|

|

|

Полусухая технология предназначена для очистки дымовых газов от таких газовых загрязнителей, как диоксид серы (SО2), триоксид серы (SО3), хлористого водорода (НСl), фтористого водорода (НF), путем прохождения реакции с суспензией извести в абсорбере. Негашеная известь (САО) используется в качестве сырьевого материала, который смешивается с технической водой для получения абсорбционной суспензии.

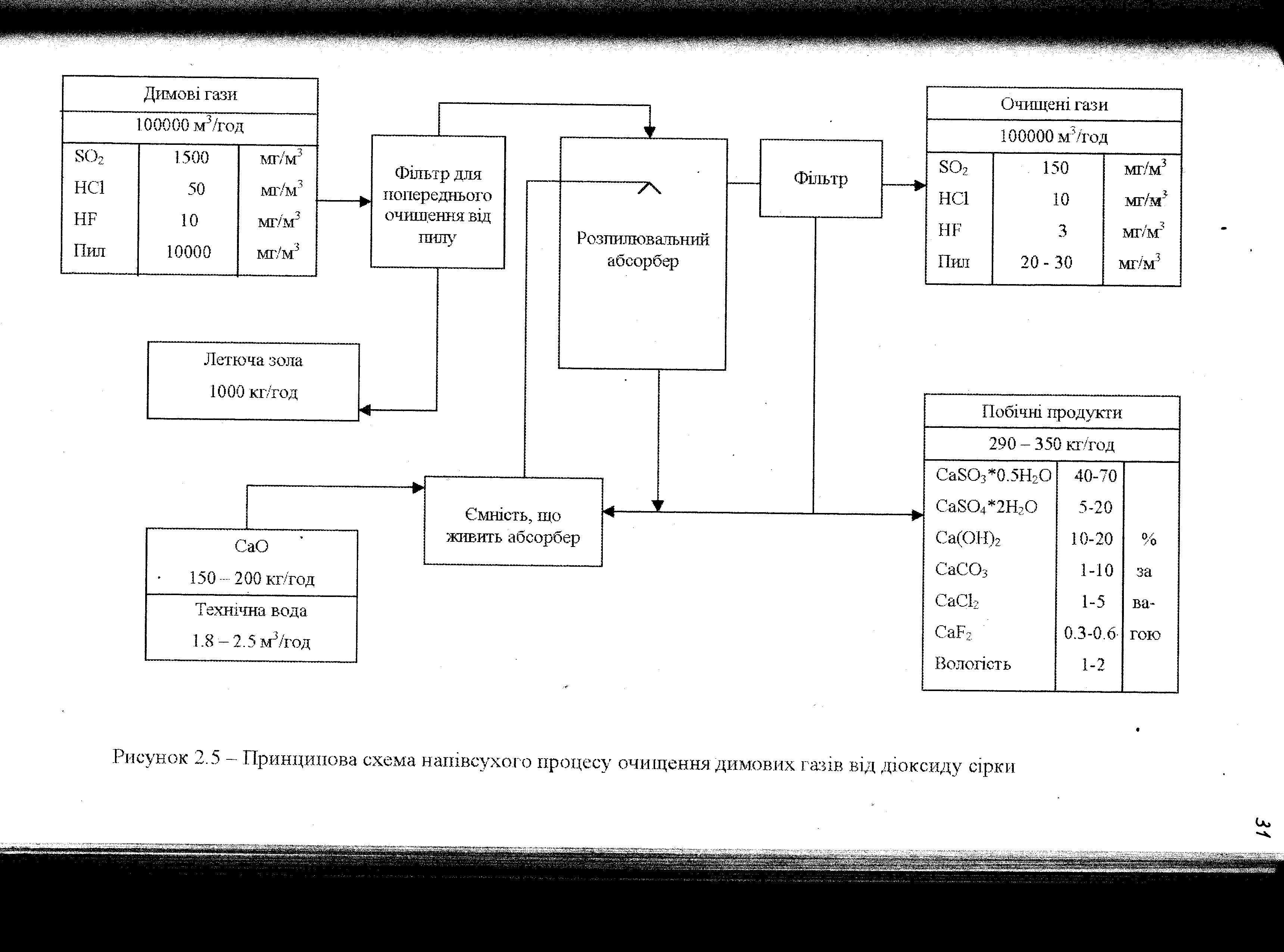

Процесс очистки дымовых газов с использованием полусухой технологии строится на четырех операционных единицах (рисунок 2.5):

1) фильтр для предварительной очистки от пыли;

2) емкость, которая питает абсорбер;

3) абсорбер;

4) главный пылеуловитель.

Кроме того, оборудование для очистки имеет такие части, как емкости для извести и побочных продуктов, систему впрыскивания суспензии, систему транспортировки и аппараты дозирования.

Фильтр для предварительной очистки от пыли не является необходимым. Он нужен в случае, если нужно утилизировать летучую золу и / или побочные продукты. Однако, преимущество фильтра для предварительной очистки дымовых газов от пыли в удалении из них грубой золы.

Побочный продукт, который рециркулируется, добавляется в суспензию, находящуюся в емкости, питающую абсорбер. А затем эта суспензия из подпитывающей емкости поступает в распылительный абсорбер.

Суспензия извести впрыскивается к распылительному абсорберу с помощью системы распределения (ротационные диски, системы форсунок). Капельки суспензии смешиваются с горячими дымовыми газами. С помощью специальных распределителей дымовых газов, которые являются важным требованием для поддерживания достаточной эффективности удаления диоксида серы, происходит хорошее смешивание капелек абсорбирующей суспензии с дымовыми газами. Температура дымовых газов на входе в абсорбер обычно изменяется в пределах 120-160 °С [22].

|

|

|

Жидкостная фаза в суспензии, которая орошает абсорбер, испаряется в течение времени ее нахождения в распылительном абсорбере, благодаря чему дымовые газы охлаждаются до температуры 65-80 °С в зависимости от типа абсорбера и его работы. Поэтому нет необходимости нагревать дымовые газы еще раз.

Время нахождения смеси в абсорбере обычно составляет 10-50 секунд. Часть сухого и мелкозернистого побочного продукта собирается на дне абсорбера. Однако, главная часть выносится дымовыми газами и осаждается в главном пылеуловителе. Такой метод очистки не приводит к образованию сточных вод.

В качестве пылеуловителей могут быть использованы электрофильтры или рукавные фильтры. Рукавные фильтры имеют преимущество последующей реакции смеси, которая не прореагировала, с остаточным диоксидом серы в фильтрационном кеке. Эта реакция способствует повышению общей эффективности удаления SО2 на 20 %. При использовании электрофильтров эта эффективность значительно ниже. Однако, падение давления в электрофильтрах существенно меньше, чем в рукавных фильтрах. Кроме того, опыт использования электрофильтров доказал, что они коррозионно-стойкие.

Исходная температура дымовых газов в распылительном абсорбере на 10-30 К выше адиабатической температуры насыщения. Поэтому для того, чтобы избежать падения температуры ниже точки росы, необходима достаточная термическая изоляция пылеуловителей.

Часть побочных продуктов (около 8-15 %) рециркулируется в емкость, которая питает абсорбер, и добавляется в известковую суспензию. Окончательная повышенная концентрация твердых веществ в суспензии (SО – 50 %) улучшает процесс осушения, так, что остаточная влажность побочного продукта уменьшается. Кроме того, эффективность смеси (САО) увеличивается.

|

|

|

Количество побочного продукта зависит от концентрации диосида серы в дымовых газах и от количества известковой суспензии. Числовые значения указаны на рисунке 2.5.

Побочный продукт главным образом содержит сульфит и сульфат кальция, а также карбонаты и известь, которая не прореагировала. Содержимое летучей золы изменяется в пределах 1-80 % в зависимости от наличия предварительной очистки от пыли. Состав побочного продукта зависит от качества абсорбирующей суспензии и угля. Таблица 2.3 показывает состав типичного побочного продукта без летучей золы [22, 23].

Таблица 2.3 - Состав побочного продукта полусухого метода очистки без содержимого летучей золы

| Фаза | Часть % по массе |

| СаSО3*0,5Н2О | 40-70 |

| СаSО4*2Н2О | 5-20 |

| Са(ОН)2 | 10-20 |

| СаСОз | 1-10 |

| СаСl2 | 1-5 |

| СаF2 | 1-5 |

Побочный продукт может быть использован таким образом:

- сырьевой материал для технического ангидрита;

- присадка или наполнитель в цементной промышленности и промышленности строительных материалов;

- материал, который используется в шахтах для пневматической упаковки.

Рисунок 2.5 - Принципиальная схема полусухого процесса очистки дымовых газов от диоксида серы

Характеристические параметры работы оборудования по очистке дымовых газов от диоксида серы с использованием полусухой технологии показаны в таблице 2.4 [22].

Буферные способности этого процесса значительно ниже в сравнении с другими методами очистки дымовых газов от диоксида серы, особенно при использовании электрофильтров.

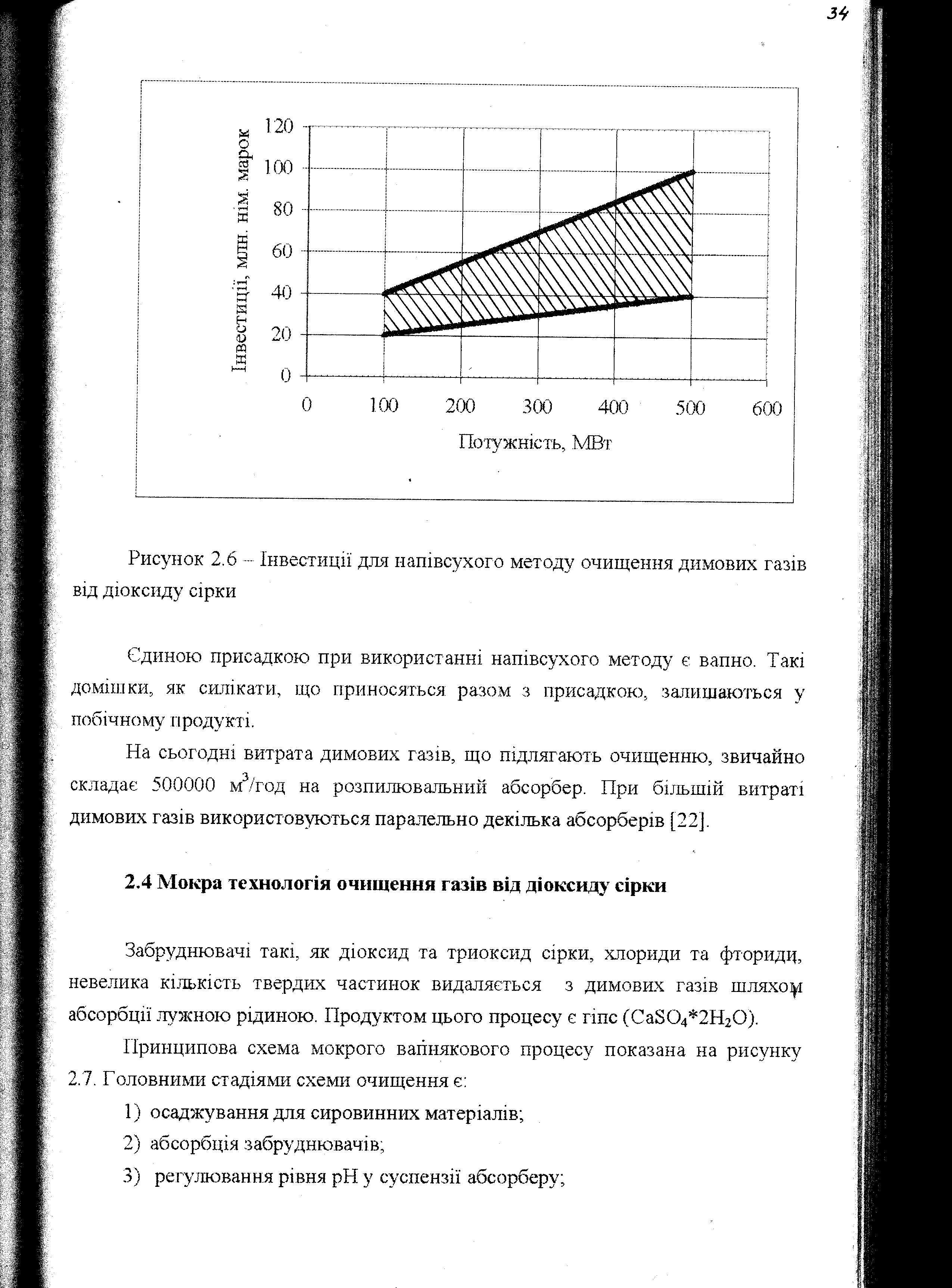

Количество инвестиций главным образом зависит от объемного расхода дымовых газов, а также от типа и планирования абсорбера и системы впрыскивания. Разнообразные варианты процесса, то есть тип главного пылеуловителя, модель абсорбера и др., могут привести к достаточно широкой области инвестиций (рисунок 2.6) [22].

Стоимость очистки главным образом зависит от годового количества рабочих часов при полной нагрузке, от концентрации диоксида серы, варианта процесса и улучшения побочного продукта (то есть его превращения в технический ангидрит). Без процесса улучшения побочного продукта стоимость полусухого процесса очистки дымовых газов от SО2 значительно ниже, чем стоимость мокрого известнякового.

|

|

|

В котлоагрегатах, дымовые газы которых очищаются полусухой технологией, сжигается твердый уголь с содержанием в нем серы менее за 1,4 %. Однако, полусухой метод очистки дымовых газов от SО2 в некоторых странах (США, Дания, Швеция) может использоваться и при содержимом серы в топливе больше за 3,5 % [22, 23].

Такие загрязнители как галогены, тяжелые металлы в угле, которые не удаляются вместе с летучей золой, реагируют с суспензией извести или нет, и тогда попадают к побочному продукту. На сегодня удаление этих загрязнителей (СаС12, СаF2, тяжелые металлы, пыль) на последующих стадиях очистки не являются экономически выгодными.

Таблица 2.4 - Основные характеристические параметры работы оборудования по очистке дымовых газов от SО2 с использованием полусухой технологии

| Параметр | Единица измерения | Числовое значение |

| Содержимое серы в топливе | % | до 1,5 |

| Затрата газа на нить | м3/ч | до 500000 на абсорбер |

| Са/S | - | 1,05-1,4* |

| Входящая температура | °С | 120-170 |

| Исходящая температура | °С | 65-80 |

| Эффективность удаления SО2 | % | больше 85-90 |

| Затрата электроэнергии | кВт/МВт | 4-7 |

| Готовность оборудования к работе | л/1000 м3 дымовых газов | 20-40 |

| Отходы | кг отходов/кг SО2** | 2-2,5 |

| Диапазон нагрузок | % | 30-100 |

| Скорость набора нагрузок | %/мин. |

Примечания:

*) качество абсорбента, который нужен для процесса очистки, зависит от требуемой степени осаждения SО2, количества рециркуляционного побочного продукта, а также от пост-реакции в пылеуловителе;

**) в килограммах осажденного SО2.

Рисунок 2.6 - Инвестиции для полусухого метода очистки дымовых газов от диоксида серы

Единственной присадкой при использовании полусухого метода является известь. Такие примеси, как силикаты, которые приносятся вместе с присадкой, остаются в побочном продукте.

На сегодня расход дымовых газов, которые подлежат очистке, обычно составляет 500000 м3/ч на распылительный абсорбер. При большем расходе дымовых газов используются параллельно несколько абсорберов [22].

|

|

|