|

Расчёт режимов сварки при сварочно-технологических испытаниях порошковой проволоки

|

|

|

|

Сварочный ток, напряжение дуги, скорость подачи и вылет электродной проволоки принимают по значениям таблиц 4 и 5.

Таблица 4

Режимы сварки самозащитными порошковыми проволоками

| Толщина свариваемых листов, мм | Параметры режима | |||

| I, A | U, B | Vпр, м/ч | Вылет проволоки, мм | |

| Порошковые проволоки ПП-АН1, dПР = 2,8 мм, α Н = 13 г/А·ч | ||||

| 3…6 | 200…240 | 24…25 | 15…20 | |

| 8…12 | 250…300 | 25…27 | 15…20 | |

| 14…20 | 300…350 | 26…28 | 20…25 |

Окончание таблицы 4

| Толщина свариваемых листов, мм | Параметры режима | |||

| I, A | U, B | Vпр, м/ч | Вылет проволоки, мм | |

| Порошковые проволоки ПП-АН3, dПР=3,0 мм, α Н = 13…17 г/А·ч | ||||

| 5…10 | 360…380 | 25…28 | 15…20 | |

| 10…15 | 420…450 | 26…29 | 20…25 | |

| 15…25 | 460…490 | 29…32 | 25…30 |

Таблица 5

Режимы наплавки порошковыми проволоками марок ПП-ТН250*, ПП-ТН350** диаметром 3,0 мм,

| I, A | U, B | Vпр, м/ч | Вылет проволоки, мм | Коэффициент наплавки, α Н, г/А·ч |

| 310-330 | 28-30 | 14,6 | ||

| 400-420 | 30-32 | 17,3 | ||

| *) Новое наименование проволоки по ГОСТ 26101-84: ПП-Нп-14ГСТ; **) Новое наименование проволоки по ГОСТ 26101-84: ПП-Нп-19ГСТ |

Масса наплавленного металла, г, определяется по формуле:

где ρ – плотность наплавленного металла (для стали ρ =7,8 г/см3); VН - объем наплавленного металла, см3.

Время горения дуги, ч, определяется по формуле:

где IСВ – сила сварочного тока, А; αН – коэффициент наплавки, г/А·ч.

Полное время сварки (наплавки), ч, определяется по формуле:

где tO – время горения дуги (основное время),ч; kП – коэффициент использования сварочного поста.

Расход порошковой проволоки, г, определяется по формуле:

где К – коэффициент, учитывающий конструкцию проволок (К = 1,25 - 1,35).

|

|

|

Расход электроэнергии, кВт· ч, определяется по формуле:

где UД – напряжение дуги, В; η – КПД источника питания; WO – мощность источника питания, работающего на холостом ходе, кВт.

Порядок выполнения работы

- Ознакомиться с общим порядком проведения сварочно-технологических испытаний электродов и сварочной порошковой проволоки.

- Ознакомиться с общей характеристикой оборудования для проведения сварочно-технологических испытаний.

- В соответствии с заданием преподавателя рассчитать режимы сварки (для электрода или сварочной порошковой проволоки) и определить основные сварочно-технологические свойства сварочного материала.

- Составить отчёт о проделанной работе.

Содержание отчёта

- Цель работы.

- Перечислить операции и оборудование для проведения сварочно-технологических испытаний сварочных материалов.

- Составить таблицы результатов расчёта режимов сварки и определения сварочно-технологические свойств указанного преподавателем сварочного материала.

| Вид сварочного материала | Марка | Диаметр, мм | Режимы сварки | Скорость сварки, м/ч | Расход электроэнергии, кВт·ч | |||

| Сила тока, А | Напряжение, В | Род тока | Полярность | |||||

| Характеристика дуги | Равномерность плавления | Правильность формирования валиков шва, сплошность шва | Лёгкость удаления шлака | Наличие поверхностных дефектов | Внутренние дефекты (поры и шлаковые включения) | ||

| Лёгкость возбуждения | Стабильность горения | Размер, мм | Количество | ||||

Лабораторная работа № 4

ТЕХНОЛОГИЧЕСКИЙ РЕГЛАМЕНТ ПРОВЕДЕНИЯ АТТЕСТАЦИИ СВАРОЧНЫХ МАТЕРИАЛОВ

Цель работы. Изучение технологии, оборудования и образцов для контроля химического состава и механических свойств металла шва, наплавленного электродами для ручной дуговой сварки.

|

|

|

Оборудование:

- Сварочный пост, содержащий сварочные аппараты постоянного и переменного тока с приборами контроля силы сварочного тока и напряжения;

- Пластины из малоуглеродистой стали;

- Станочный парк для изготовления испытательных металлических пластин;

- Разрывная машина и копёр;

- Химическая лаборатория;

- Инструкция по технике безопасности.

Содержание и методика проведения работы

Изготовленные электроды для ручной дуговой сварки и наплавки обязательно подвергают приёмо-сдаточным испытаниям. Для этого определяют химический состав наплавленного электродами контролируемой партии металла. Также определяют механические свойство металла шва, а для электродов диаметром < 3,0 мм – сварного соединения.

В соответствии с ГОСТ 9466-75 для проверки химического состава наплавленного металла на пластине из стали Ст3сп или из стали, для сварки или наплавки которой предназначены электроды, или из стали марок 08Х18Н10 или 12Х18Н9Т выполняют восьмислойную наплавку электродами контролируемой партии. Размеры пластины составляют 120х80х20 мм, площадь наплавки – не менее 80х40 мм.

Пробы для химического и спектрального анализов наплавленного металла отбирают в виде стружки из трёх верхних слоёв. Перед отбором пробы допускается разупрочняющая термическая обработка наплавленного металла.

Химический состав металла шва, выполненного некоторыми электродами общего назначения, представлен в таблице 1.

Таблица 1

Химический состав наплавленного металла,

выполненного электродами общего назначения

| Марка электрода | Массовая доля элементов в наплавленном металле, % | ||||

| C | Si | Mn | S | P | |

| ОЗС-4 | Не более 0,11 | 0,1…0,2 | 0,5…0,85 | Не более 0,040 | Не более 0,0450 |

| МР-3 | 0,08…0,11 | 0,07…0,12 | 0,5…0,8 | ||

| МР-3М | Не более 0,12 | Не более 0,2 | 0,45…0,65 | ||

| УОНИ-13/45 | 0,08…0,11 | 0,2…0,3 | 0,45…0,8 | Не более 0,030 | Не более 0,035 |

| УОНИ-13/55 | 0,08…0,11 | 0,2…0,3 | 0,6…1,2 | ||

| ТМУ-21У | 0,07…0,12 | 0,2…0,43 | 0,7…1,0 |

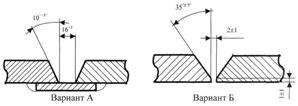

В соответствии с ГОСТ 9466-75 для проверки механических свойств металла шва электродами контролируемой партии выполняют стыковое сварное соединение двух стальных пластин с предварительно приваренной стальной подкладкой сечением 30х10 мм (вариант А).

Таблица 2

Размеры пластин

|

|

|

| Диаметр электродов, мм | Длина, мм | Ширина, мм | Толщина, мм |

| Менее 4,0 | 330±10 | 20±1 | |

| 4,0 | |||

| 5,0 | |||

| 6,0 |

При проверке электродов диаметром до 5,0 мм допускается выполнять стыковое сварное соединение двух стальных пластин длиной 330 мм, шириной 100 мм и толщиной 14…18 мм каждая без подкладки с подваркой корня шва электродами контролируемой марки (вариант Б).

При проверке электродов для сварки низколегированных конструкционных сталей или углеродистых конструкционных сталей применяются пластины и подкладки из стали Ст3сп. При проверке электродов для сварки низколегированных, высоколегированных и легированных сталей применяются пластины и подкладки из стали, для сварки которой предназначены электроды.

|

Рис. 1. Конструктивные элементы подготовки кромок под сварку

Допускается замена на пластины и подкладки из стали Ст3сп при условии предварительной наплавки контролируемыми электродами подлежащих сварке кромок. Наплавку нужно выполнять не менее чем в три слоя до сборки соединения.

Подготовка кромок пластин под сварку производится механическим способом. Для пластин из стали Ст3сп допускается подготовка кромок механизированной кислородно-ацетиленовой резкой. Перед сваркой кромки пластин зачищаются от ржавчины, окалины, масла и других загрязнений.

|

Рис. 2. Конструктивные элементы выполненных швов

Сварку производят с соблюдением режимов и условий, согласно требованиям нормативной документацией на контролируемые электроды (в том числе по предварительному и сопутствующему подогреву), в нижнем положении, при окружающей температуре не ниже +5оС.

Величина сварного тока составляет 85…95% от максимально допустимого значения для данного электрода. Ширина каждого валика шва не должна быть более четырёх диаметров электрода.

Таблица 3

Режимы сварки переменным током некоторыми электродами

| Марка электрода | Сила тока, А, в зависимости от диаметра электрода (мм) | ||

| 3,0 | 4,0 | 5,0 | |

| ОЗС-4 | 90…100 | 160…180 | 200…250 |

| МР-3 | 100…140 | 160…220 | 180…260 |

| МР-3М | 100…140 | 160…220 | 180…260 |

|

|

|

Таблица 4

Режимы сварки постоянным током некоторыми электродами общего назначения

| Марка электрода | Сила тока, А, в зависимости от диаметра электрода (мм) | |||

| 2,0 | 3,0 | 4,0 | 5,0 | |

| УОНИ-13/45 | 40…60 | 80…100 | 130…150 | 170…200 |

| УОНИ-13/55 | 40…60 | 80…100 | 130…160 | 180…210 |

| ТМУ-21У | - | 80…110 | 130…170 | 170…200 |

Таблица 5

Режимы сварки постоянным током некоторыми электродами специального назначения

| Марка электрода | Сила тока, А, в зависимости от диаметра электрода (мм) | |||

| 2,0 | 3,0 | 4,0 | 5,0 | |

| ОЗЛ-8 | 30…50 | 50…70 | 110…130 | 150…170 |

| ОЗЛ-6 | - | 60…80 | 120…140 | 140…160 |

| ЦТ-15 | 50…70 | 80…100 | 110…140 | 150…180 |

| ТМУ-3У | - | 80…110 | 130…170 | 170…200 |

| ОЗЛ-36 | - | 80…90 | 140…160 | 170…180 |

| НИАТ-5 | 30…50 | 60…100 | 100…140 | 130…170 |

| ЦЛ-11 | 40…55 | 70…90 | 130…150 | 150…180 |

| ЭА-395/9 | - | 80…100 | 120…140 | 140…160 |

| НИИ-48Г | - | 110…130 | 140…180 | 190…200 |

| ЦЧ-4 | - | 65…68 | 90…120 | 130…150 |

| МНЧ-2 | - | 90…100 | 120…140 | 160…190 |

| ОЗИ-3 | - | 80…100 | 120…160 | 160…240 |

| ЦН-6 | - | - | 110…130 | 180…200 |

| ЦН-12М-67 | - | - | 120…140 | 150…190 |

|

Направление сварки следует менять при каждом очередном проходе. При сварке без подогрева каждый очередной проход выполняют после охлаждения металла ранее выполненной части шва до температуры 250оС.

Рис. 3. Схема выполнения сварного шва

Из стыкового сварного соединения для проверки механических свойств металла шва вырезают и изготовляют три образца для испытания на растяжение типа II и три образца для испытания на ударный изгиб (ударную вязкость) типов VI и IX по ГОСТ 6996-66. Вырезка образцов производится механическим способом.

|

Рис. 4. Схема вырезки образцов из сваренных пластин

|

Рис. 5. Схема вырезки образцов для испытания металла

|

сварного шва на растяжение: ц – центр образца; а – толщина пластины

Рис. 6.. Схема вырезки образцов для испытания металла сварного шва

|

на ударную вязкость: а – толщина пластины; в – ширина сварного шва; с – 1…3 мм

Рис. 7. Образец для испытания металла шва на растяжение

|

Рис. 8. Образец для испытания металла шва на ударную вязкость, тип VI

|

Рис. 9. Образец для испытания металла шва на ударную вязкость, тип IX

Образцы для испытания на растяжение, а также рабочая часть образцов для испытания на ударный изгиб должны быть изготовлены целиком из металла шва. Образцы для испытания на растяжение предварительно проходят выдержку в электрической печи для удаления диффузионного водорода при температуре 240…260оС в течение 2…6 часов. Испытания проводятся при температуре 20±10оС.

При контроле электродов диаметром менее 3,0 мм, предназначенных для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву менее 588 МПа, проверка механических свойств металла шва заменяется проверкой механических свойств сварного соединения. Для этого электродами проверяемой партии сваривают две стальные пластины размером 250х90х3 мм каждая. Сварку пластин производят с двух сторон без разделки кромок с зазором, обеспечивающим отсутствие непровара, и с соблюдением тех же требований, что при сварке пластин для испытаний металла шва.

|

|

|

Пластины должны быть изготовлены из стали, для сварки которой предназначены проверяемые электроды.

Для проверки механических свойств сварного соединения из сваренных пластин вырезают механическим способом и изготавливают три образца для испытания на растяжение типа XIII и три образца для испытания на статический изгиб типа XXVIII по ГОСТ 6996-66.

|

Рис. 10. Схема вырезки образцов из сваренных пластин: 1 – образцы для испытания на статическое растяжение; 2 - образцы для испытания на статический изгиб

|

Рис. 11. Образец для испытания сварного

соединения на растяжение, тип XIII

|

Рис. 12. Образец для испытания сварного

соединения на статический изгиб, тип XXVIII

При проверке электродов диаметром менее 3,0 мм, предназначенных для сварки легированных и высоколегированных сталей, обязательно выполняются следующие условия:

- минимальное значение временного сопротивления разрыву металла свариваемых стальных пластин не должно быть ниже минимального значения временного сопротивления разрыву, допускаемого для выполнения электродами контролируемой марки металла шва;

- вид и режимы термической обработки сварного соединения перед механическими испытаниями должны обеспечивать значение временного сопротивления разрыву основного металла в разупрочнённом участке зоны термического влияния сварки не ниже минимального значения временного сопротивления разрыву, допускаемого для металла шва, выполненного электродами контролируемой марки.

Проверку твёрдости наплавленного металла при контроле электродов для наплавки поверхностных слоёв с особыми свойствами производят на поверхности восьмислойной наплавки, выполненной для проверки химического состава наплавленного металла.

Определение содержания ферритной фазы в металле проводят объёмным магнитным методом с использованием ферритометров или металлографическим методом. На пластине размером 160х80х16 мм из стали марки Ст3сп или из стали, для сварки которой предназначены контролируемые электроды, или из стали марки 08Х18Н10 или 12Х18Н9Т электродами контролируемой партии выполняют семислойную наплавку.

| Рис. 13. Схема наплавки и отбора образцов для контроля содержания ферритной фазы: 1 – место отбора контрольных образцов |

|

Выполнение наплавки производят на режимах тока, регламентированных нормативной документацией на электроды контролируемой марки. Длина наплавки составляет не менее 150 мм. Перед наложением каждого последующего валика ранее наплавленный металл охлаждают до температуры ниже 100оС.

Из наплавки вырезают и изготавливают два контрольных образца длиной 60±1 мм и диаметром 5±0,5 мм, на которых проводят испытания.

В соответствие с нормативной документацией содержание ферритной фазы в наплавленном металле, выполненном электродами, следующее: ОЗЛ-8 – 2…8%; ОЗЛ-6 – 2…10%; ЦТ-15 – 2…5,5%; ОЗЛ-36 – 4…10%; ЦЛ-11 – 2…10%.

Испытания металла шва, наплавленного металла и сварного соединения на межкристаллитную коррозию проводят по ГОСТ 6032-89 или в соответствии с требованиями нормативной документации на испытываемые электроды.

Таблица 6

Механические свойства металла шва электродов

| Марка электродов | σв, Н/мм2 (кгс/мм2) | δ5, % | KCU, Дж/см2 (кгс·м/см2) |

| Не менее | |||

| ОЗС-4 | 450 (46) | 78 (8) | |

| МР-3 | 450 (46) | 78 (8) | |

| УОНИ-13/45 | 410 (42) | 147 (15) | |

| УОНИ-13/55 | 490 (50) | 128 (13) | |

| МР-3М | 450 (46) | 78 (8) | |

| ТМУ-21У | 490 (50) | 128 (13) | |

| ОЗЛ-8 | 540 (55) | 98 (10) | |

| ОЗЛ-6 | 540 (55) | 88 (9) | |

| ЦТ-15 | 540 (55) | 78 (8) |

Окончание таблицы 6

| Марка электродов | σв, Н/мм2 (кгс/мм2) | δ5, % | KCU, Дж/см2 (кгс·м/см2) |

| Не менее | |||

| ЦЧ-4 | 480…510 (49…52) | - | - |

| ТМЛ-1У | 470 (48) | 88 (9) | |

| ТМЛ-3У | 490 (50) | 78 (8) | |

| ОЗЛ-36 | 540 (55) | 98 (10) | |

| НИАТ-5 | 588 (60) | 98 (10) | |

| ЦЛ-11 | 540 (55) | 78 (8) | |

| ЭА-395/9 | 608 (62) | 117 (12) | |

| НИИ-48Г | 540 (55) | 88 (9) | |

| ОЗЛ-25Б | 640 (65) | 98 (10) |

Таблица 7

Механические свойства сварных соединений

| Марка электрода | σв, Н/мм2 (кгс/мм2) | Угол изгиба, о |

| Не менее | ||

| УОНИ-13/45 | 410 (42) | |

| УОНИ-13/55 | 490 (50) | |

| ОЗЛ-8 | 540 (55) | |

| ЦТ- 15 | 540 (55) | |

| ЦЛ-11 | 540 (55) | |

| НИАТ-5 | 588 (60) |

Таблица 8

Твёрдость наплавленного металла

| Марка электродов | Твёрдость | |

| HRC по ГОСТ 9013-59 | НВ по ГОСТ 9012-59 | |

| Т-590 | 58…64 | - |

| ОЗИ-3 | 59…64 | - |

| ЦЧ-4 | - | Не более 220 |

| МНЧ-2 | - | 120…160 |

| ЦН-12М-67 | 39,5…51,5 | - |

| ЦНИИН-4 | 25…37 | - |

Окончание таблицы 8

| Марка электродов | Твёрдость | |

| HRC по ГОСТ 9013-59 | НВ по ГОСТ 9012-59 | |

| ЦН-6Л | 29,5…39,0 (после отпуска при 750оС с выдержкой 1 ч, с замедленным охлаждением до 200оС и далее с охлаждением на воздухе) | - |

Порядок выполнения работы

- Ознакомиться с общим порядком проведения приёмо-сдаточных испытаний электродов.

- Ознакомиться с порядком и требованиями изготовления образцов для проведения приёмо-сдаточных испытаний электродов.

- В соответствии с заданием преподавателя изготовить образцы для контроля механических свойств металла шва и химического состава наплавленного металла.

- Произвести наплавку образца указанными электродами и определить химический состав наплавленного металла.

- Произвести сварку образцов указанными электродами для определения механических свойств металла шва.

- Провести испытания образцов и определить механические свойства металла шва.

- Составить отчёт о проделанной работе.

Содержание отчёта

- Цель работы.

- Перечислить порядок проведения приёмо-сдаточных испытаний электродов.

- Изложить порядок и требования изготовления образцов для проведения приёмо-сдаточных испытаний электродов

- Составить таблицы результатов определения химического состава наплавленного металла и механических свойств металла шва.

| Марка электрода | Содержание химических элементов в наплавленном металле, % | Соответствие требованиям нормативной документации | |||||||

| C | Mn | Si | S | P | Ni | Cr | Другие элеме-нты | ||

| Марка электрода | Диаметр электрода, мм | Характеристика металла шва или сварного соединения | Соответствие требованиям нормативной документации | ||||||

| σв | σт | δ5, % | Угол изги-ба, о | KCU | KCV | Твёрдость наплавленного металла, HRC или HB | |||

| Н/мм2 | Дж/см2, при температуре испытаний, оС | ||||||||

Лабораторная работа № 5

|

|

|