|

Получение нанопорошков различных материалов методом испарения исходного вещества с применением сфокусированного электронного пучка, выпущенного в среду с атмосферным давлением.

|

|

|

|

Преимуществом электронного пучка как источника энергии является также высокая плотность мощности (до 400 кВт/см), сочетающаяся с высокой полной мощностью и коэффициентом передачи энергии материалу близким к 100 %. Существенно, что испарение в среде с атмосферным давлением обеспечивает возможность создания принудительного газового потока над поверхностью испаряемого материала для транспортировки испарённого порошка в виде аэрозольного потока к заданному месту сбора порошка. Расчётные оценки показывают, что температура испарения может превышать 5000 ºС, что вполне достаточно для испарения самых высокотемпературных материалов. В частности, на установке было опробовано получение порошков Mo, Ta, W, WC.

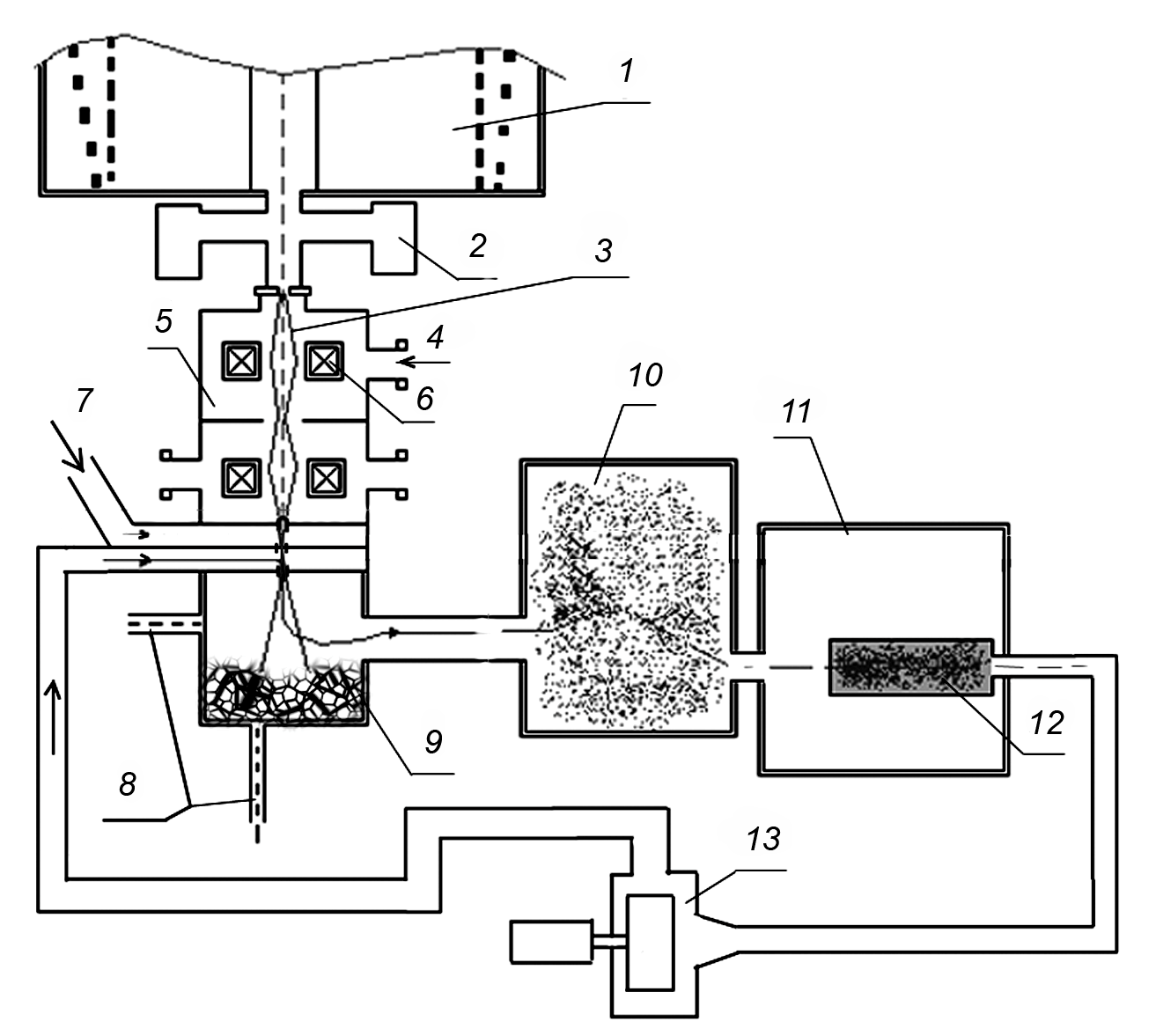

После выхода из ускорителя (Рис 1.2, поз.1) пучок проходит через устройство выпуска в атмосферу 5.

Рис. 1.2 Схема установки для получения нанопорошка. Цифрами обозначены: 1 – про- мышленный ускоритель электронов ЭЛВ-6; 2 – магниторазрядные насосы; 3 – гранич- ные линии пучка; 4 – дифференцированная откачка; 5 – система выпуска сфокусирован- ного пучка в атмосферу; 6 – фокусирующие линзы; 7 – подача воздуха для блокирования попадания инертного газа в систему выпуска; 8 – водяное охлаждение камеры испарите- ля; 9 – камера испарителя с помещённым в неё исходным материалом; 10 – промежу- точная камера охлаждения нанопорошка; 11 – камера сбора порошка с рукавным фильт- ром 12; 13 – вентилятор, обеспечивающий циркуляцию инертного газа

К выпускному устройству пристыковывается камера испарителя с испаряемым веществом 9. Вследствие нагрева испаряемого вещества пучком в нижней части испарителя образуется ванна расплава. Над ванной расплава организуется поток воздуха или нагретого газа. Диаметр пучка на уровне испаряемого вещества определяется рассеянием электронов на молекулах воздуха или инертного газа по пути распространения пучка. Для пролетного расстояния 10 см характерный диаметр пучка 1 см.

|

|

|

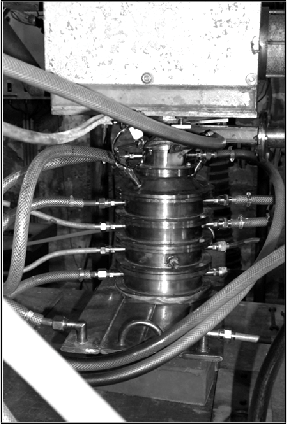

Отфильтрованный поток инертного газа после вентилятора 13 выбрасывается в атмосферу. Однако принцип функционирования установки позволяет сделать цикл получения нанопорошка замкнутым, как это и показано на рис. 2.2 Преимущества замкнутого цикла заключается в экономии инертного газа и прекращении выхода продуктов испарения в окружающую среду. Сосуд с инертным газом, подсоединенный через редуктор к системе для обеспечения в ней минимального избыточного давления инертного газа. Используется 3 вида установок различающихся для получения нанопорошков в малых количествах, например, драгметалоов, среднего размера с диаметром камеры испарения 15 см (рис 1.3) и опытно-промышленная установка (рис 1.4) с непрерывной подачей сырья.

Рис. 1.3 Узел испарения установки среднего масштаба. Диаметр цилиндрической части камеры – 15 см

Рис. 1.4 Узел испарения опытно-промышленной установки, использовавшейся для получения нанопорошка (SiO2)

Таблица 1.2 Результаты вычисления параметров камеры испарения

| Диаметр камеры испарения, см | Высота камеры над распла- вом, см | λ, Вт/(см·К) | Диаметр лунки кинжаль- ного про- плавления, см | Глубина лунки кинжаль- ного про- плавления, см | Мощность, отводи мая от распла- ва через дно, кВт | Pw, кВт | W, Вт/см2 | Поток мощности излучения от расплава Pr, кВт |

| 0,1 | 0,4 | 1,6 | 0,58 | 0,74 | 7,19 | |||

| 0,5 | 0,4 | 1,6 | 1,41 | 1,52 | 8,17 | |||

| 17,5 | 0,1 | 1,89 | 2,93 | 42,7 | ||||

| 17,5 | 0,5 | 5,74 | 6,45 | 49,8 |

Как следует из таблицы 1.3, полная мощность, отводимая водой, остается меньше мощности вводимой в камеру пучком. Разность этих мощностей можно объяснить расходом на нагрев транспортирующего газа, который, как показывают оценки, может составлять 5 кВт. Кроме того, вследствие низкой точности измерения мощности, отводимой водой, могла возникнуть ошибка в значении величины около 20 %.

|

|

|

Таблица 1.3 Некоторые экспериментальные параметры камеры испарения

| Диаметр камеры испарения, см | Высота камеры над расплавом, см | Испаря-емое вещество | Диаметр электронного пучка, См | Темпе ратура кипения, °С | Мощность, отводи мая от распла- ва через дно, кВт | Pw, кВт | Мощность элект- ронного пучка, кВт | Произво дитель- ность по порошку, г/ч |

| Y2O3 | 0,5 | 0,35 | 4,5 | 11,2 | 15,5 | |||

| Al2O3 | 0,5 | Ниже предела измерения | 9,7 | 19,6 | ||||

| Al2O3 | 0,8 | 1,6 | 27,82 | 14,5 | ||||

| TiO2 | 7,1 | 43,5 | 8,8 |

В таблице 1.4 представлены данные по производительностям для рада полученных порошков в сопоставлении с их температурами плавления и кипения. По температурам кипения имеется большое расхождение вплоть до 1000о С.

Таблица 1.4 Характеристики процесса получения некоторых нанопорошков.

| Мате- риал | Температура плавления, °С | Температура кипения, °С | Мощность пучка, кВт | Средний размер частиц, нм | Произво- дитель- ность, г/ч | Удельная про- изводитель- ность⋅102, моль/(кВт·ч) | ||||||||

| Bi | 217,4 [1] | 1552 [1]; 1422 [4] | Окисление Bi до Bi2O3 в потоке воздуха | |||||||||||

| 4,2 | 163,8 | 18,7 | ||||||||||||

| Bi | 217,4 [1] | 1552 [1]; 1422 [4] | 7,2 | 16,3 | ||||||||||

| Ag | 960,5 [1] | 2167 [1]; 2157 [4] | 73,1 | 7,5 | ||||||||||

| Cu | 1083 [1] | 2543 [1]; 2845 [4] | 12,5 | 112,5 | 14,2 | |||||||||

| SiO2 | Кварц 1610 [2]; кристоба- лит 1720 [2] | Кварц 1997 [2]; кристобалит 2950 [2]; 2227 [4]; 2805 [5]; | 70* | 40* | 3000* | 71,3* | ||||||||

| Si | 1415 [3] | 3300 [1]; 2613 [4]; 3290 [5] | 11,2 | 1,02 | 0,32 | |||||||||

| TiO2 | 1830 [2]; 1650 выдел. О2 [5] | Разлаг. 2927 [2]; част. раз- лаг. 3540 [5] | 8,8 | 0,18 | ||||||||||

| Al2O3 | 2046,5 [2] 2054 [5] | 2980 [2]; 2974 [4]; разлаг. 3910 [5] | 14,5 | 0,29 | ||||||||||

| Мате- риал | Температура плавления, °С | Температура кипения, °С | Мощность пучка, кВт | Средний размер частиц, нм | Произво- дитель- ность, г/ч | Удельная про- изводитель- ность⋅102, моль/(кВт·ч) | ||||||||

| Gd2O3 | 2322 [2] | Предположи- тельно 4100 | 10,2 | 26,6 | 0,72 | |||||||||

| Y2O3 | 2430 [2] | 4300 [2]; 4480 [5] | 15,5 | 0,11 | ||||||||||

| W | 3420 [1] | 5680 [1]; 5370 [4] | Окисление W до WO2и WO3в потоке воздуха | |||||||||||

| 22,4 | 12,3 | 0,3 | ||||||||||||

| W | 3420 [1] | 5680 [1]; 5370 [4] | 32,6 | 0,54 | ||||||||||

|

|

|

Как видно из таблицы 1.4, каких-либо явных зависимостей между производительностью получения порошков и параметрами процесса не просматривается. Однако из графика зависимости удельной производительности по порошку, выраженной как отношение числа молей порошка к затраченной энергии кВт/час, от температуры плавления (рис 1.5) можно сделать вывод, что представленные порошки делятся на 2 группы. Порошки с температурой кипения испаряемого материала ниже 3000 о С могут получатся с высокой производительностью порядка 0.1 моль/кВт*час и выше. При температуре кипения ниже указанного значения производительность падает почти на два порядка до уровня 0.3 *10-2 моль/кВт*час.

°

°

Рис. 1.5 Зависимость удельной производительности получения нано- порошка от температуры кипения испаряемых веществ

Наблюдается значительное рассогласование между производительностью процесса получения нанопорошков, следующей из модельной оценки энергетических потоков в испарительной камере и экспериментальной производительностью. Данное рассогласование может быть вызвано существенной неточностью в 1 или нескольких исходных предположениях принятой модели. В том случае, если модель не содержит принципиальных ошибок, следует сделать вывод, что испаряемый порошок не имеет возможности выйти из камеры и почти весь возвращается в конденсированное состояние, выделяя энергию на стенках камеры. Описанный в работе метод получения нанопорошков не имеет ограничений по температуре кипения испаряемых материалов, но производительность его падает на 1-2 порядка при превышении температуры кипения исходного материала 3000 о С[5]

|

|

|