|

Результаты исследования микроструктуры

|

|

|

|

После шлифовки и полирования микрошлифа болта микрошлиф микроструктура болта была изучена на металографическом микроскопе Olympus BX41М. Снимки сделанные на разных увелечениях показаны на рисунке 6.

|

|

| а) х1,25 | б) х5 |

|

|

| в) х20 | в) х100 |

| Рисунок 6. Снимок микроструктуры шестигранного до травления под разными увелечениями |

Как видно из сделанных снимков зерна изучаемомого образца не проявляются, так как кристалическая структура не видна из-за различных примесей. Темные пятно которые мы наблюдаем это разлличные добавки которые которые добавляются в сталь в процессе изготовление.

Для того чтобы увидеть отчетливо структуры, строение металлов инужно протровить поверхность шлифа.

Для того чтобы отчетливо рассмотреть поверхность болта точнее, для травления приминялось азотная кислота. Травление проходило по разному на двух частях микрошлифа. В первой половине травление было не глубоким, поверхностным,а во второй половине траление более глубоким. Это делалаось для того чтобы в первом случае увидеть следы влияния прокатки и других технологических издержак на микроструктуру шестигранного болта. А во втором случае делалось для того чтобы увидеть гораздо отчетливее размеры зерен, примесей и т.д. Фотоснимки микроструктуры шлифа после травления первой и второй половины показаны на рисунке 7.

|

|

| а)х 5. Первая половина | б) х 40. Первая половина |

|

|

| в) х5.Второя половина | г) х40.Второя половина |

| Риснок 7. Фотографии микроструктуры микрошлифа посде травления |

Как видно из снимков на фотографии где прошло не глубокое травления отчетлива видны зерна которые расположены в виде волокон. Такое расположение волокон доказывает что болты делаются из прокатонной стали. При увелечении в 40 раз отчитливо видны примеси расположенные между зернами. Также видно что при не глубоком травлении цвета зерен сравнительно одтинакового цвета, а при глубоком разного цвета. Это связано с тем что при глубоком травление гораздо лучше выявляются фазы(феррит, перлит, цементит, аустенит). Как уже говорилось выше по мере увелечения углерода все больше становится перлита.Темные пластинчитые пятна и являются перлитом. Так как перлит дисперсный его очень трудно отчетливо увидеть без травления.

|

|

|

Методы определения величины зерна

Величины зерна – средняя величина случайных сечений зерен в плоскости металографического шлифа. Определяется следующми методами:

Визуального сравнения видимых под микроскопом зерен с эталонами шкал, с определением номера зерна

Подсчета количества зерен приходяшийся на единицу поверхности шлифа, с определением среднего диаметраи средней площади зерна.

Подсчет пересечений границ зерен отрезками прямых с определением условногодиаметра в случае равновесных зерен, количество зерен на 1мм3 в случае неровновесных зерен.

С помощью измерения длин хорд с определением относительной доли зерен определенного размера.

С помощью ультразвука

Для определения величины зерна при контрольных испытаниях применяли два метода: подсчет количества зерен, приходящихся на единицу поверхности шлифа и измерение среднего условного диаметра зерна.

Метод подсчета зерен

Метод заключается в определении количества зерен на единице поверхности шлифа  и расчете средней площоди зерна и среднего диаметра зерен.

и расчете средней площоди зерна и среднего диаметра зерен.

Число зерен (не менее 50) подсчитываем по микрофотографии в пределах площади, ограниченной диаметром 79,8 мм. Подсчет зерен проводим в трех местах пример показен на рисунке 6

|

| Рисунок 8 – Подсчет количества зерен на единице площади шлифа |

|

|

|

Для подсчета общего количества зерен m подсчитываем число зерен, попавших внутрь фигуры (m 1) и число зерен, пересеченных ее границами (m 2).

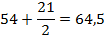

Общее число зерен (m 100) на площади 0,5 мм2 шлифа при увеличении 100х подсчитываем по формуле:

| m 100 = m 1 + 0,5 m2 | (1) |

Количество зерен M, приходящихся на 1 мм2 поверхности шлифа, определяем по формуле M = 2 m 100. При увеличении, отличном от 100,

| М = 2 (g / 100) 2 mg, | (2) |

где g – применяемое увеличение; mg – число зерен, подсчитанное при этому величении.

Среднюю площадь зерен (S ср) и средний диаметр зерен (d ср) вычисляем

по формулам:

| S ср = 1 / Мср, d ср = 1 / √ М ср. | (3) |

Сравнением полученных значений М, S и d со значениями соответствующих параметров в таблице 2 определяют номер величины зерна.

Таблица 2

3апись результатов определения средней площади зерна и общего количества зерен

| Номера областей | Количество зерен | Общее количество зерен на площади 0,5 мм | Количество зерен на 1 мм2 поверхности шлифа

| Средняя площадь зерна, мм2

| |

| Внутри окружности Æ 79,8 мм | Пересеченных окружностью | ||||

| 2 * 69=138 |

| |||

| 2 * 76 = 152 |

| |||

| 2 * 94 = 188 |

|

Таблица 3. Резуьтаты расчетов средних диаметров зерен

| Номера областей | |||

| Средний диаметр зерен, d ср = 1/√ М ср | 0,085 | 0,081 | 0,072 |

|

|

|