|

Синтез кулачкового механизма

|

|

|

|

Кулачковым механизмом называется механизм, в состав которого входит кулачок (звено, рабочая поверхность которого имеет переменную кривизну). Зубчатый механизм можно рассматривать как многокулачковый механизм.

Кулачковые механизмы широко применяются в двигателях внутреннего сгорания, в текстильных машинах, в полиграфических машинах, в машинах – автоматах различного назначения, в разнообразных приборах. Достоинство кулачковых механизмов – возможность воспроизводить почти любой закон движения, причем синтез их относительно несложен. Недостатки – наличие высшей кинематической пары и, как следствие, ограниченная долговечность, сложность изготовления, высокая стоимость.

Кулачковый механизм состоит из кулачка (обычно вращающегося) и толкателя, совершающего возвратно – поступательное движение. Иногда толкатель совершает колебательное движение, в таком случае он называется колебателем или коромыслом. Для уменьшения трения толкатель снабжают роликом. Схемы кулачковых механизмов чрезвычайно разнообразны. Кулачковые механизмы бывают плоские и пространственные, с толкателем, имеющим рабочим элементом острие, ролик или плоскость, центральные и дезаксиальные (рис. 6.1).

|

Соприкосновение звеньев в кулачковом механизме обеспечивается силовым или геометрическим замыканием (рис. 6.2). Силовое замыкание осуществляется с помощью пружины. Геометрическое замыкание осуществляется с помощью паза, в котором помещается ролик толкателя. Недостатком такой конструкции является трудоемкость точного выполнения паза и наличие удара при реверсировании движения толкателя из-за неизбежного зазора между роликом и пазом. От этого недостатка свободен двухдисковый кулачок. Еще одну разновидность представляет диаметральный кулачок с рамочным толкателем. Его особенность состоит в том, что произвольно можно выбрать только часть профиля кулачка, оставшаяся часть профиля определяется из условия замыкания кулачка рамкой.

|

|

|

Билет №12

Теория зацепления

Эвольвента обладает следующими свойствами, которые используются в теории зацепления: форма эвольвенты определяется радиусом основной окружности;

нормаль к эвольвенте в любой ее точке является касательной к основной окружности. Точка касания нормали с основной окружностью является центром кривизны эвольвенты в рассматриваемой точке;

эвольвенты одной и той же основной окружности являются эквидистантными (равноотстоящими друг от друга) кривыми.

Планетарные и дифференциальные механизмы

В практике применяются зубчатые механизмы, имеющие колеса с подвижными геометрическими осями (сателлиты). Такие механизмы называются планетарными (если имеют одну степень свободы) или дифференциальными (если степень свободы равна двум).

Планетарные и дифференциальные механизмы позволяют получить более высокий кинематический эффект, более высокий кпд, более удобную компоновку. Дифференциальные механизмы позволяют также раскладывать одно движение на два или складывать два движения в одно.

а) б)

Рисунок 37 На рисунке 37 приведен пример дифференциального (рисунок 37 а) и планетарного механизмов (рисунок 37 б). В этих механизмах колесо "2" имеет подвижную геометрическую ось – это и есть сателлит.

Неподвижная геометрическая ось, вокруг которой движется ось сателлита, называется центральной осью. Колеса, геометрические оси которых совпадают с центральной, также называются центральными (на рисунке 37 колеса "1" и "3" – иногда такие колеса называют солнечными). Звено, соединяющее ось сателлитов с центральной осью, называется водилом (водило обычно обозначается "H").

|

|

|

При кинематическом исследовании дифференциальных и планетарных механизмов применяется метод обращения движения (по-другому его называют методом остановки водила). Смысл этого метода заключается в том, что если всем звеньям системы добавить (с любым знаком) одну и ту же скорость, то характер относительного движения этих звеньев не изменится.

Рассмотрим решение с помощью этого метода на примере механизмов, изображенных на рисунке 37. Пусть звенья этого механизма имеют соответственно угловые скорости: ω1, ω2, ω3, ωH.

Добавим всем этим звеньям угловую скорость (– H). Тогда они будут иметь следующие скорости: (ω1– ωH), (ω2 – ωH), (ω3 – ωH), (ωH – ωH) = 0. Водило стало неподвижным, значит и ось сателлита 2 также стала неподвижной, т.е. механизм превратился в обычный многоступенчатый механизм с неподвижными осями всех зубчатых колес.

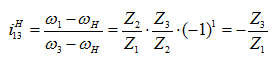

Записываем уравнение передаточного отношения между центральными колесами этого многоступенчатого механизма (для того, чтобы отличить передаточное отношение механизма с остановленным водилом от первоначально заданного, в верхнем индексе ставят обозначение водила H. Для данного примера читается – передаточное отношение от первого к третьему при остановленном водиле):

Формулу такого типа, полученную на основе метода обращения движения, называют формулой Виллиса. В данном конкретном механизме (рисунок 38) имеется еще одна особенность – колесо 2 входит последовательно в два зацепления(с первым и третьим колесами), являясь ведомым для первого колеса и ведущим – для второго.

Формулу такого типа, полученную на основе метода обращения движения, называют формулой Виллиса. В данном конкретном механизме (рисунок 38) имеется еще одна особенность – колесо 2 входит последовательно в два зацепления(с первым и третьим колесами), являясь ведомым для первого колеса и ведущим – для второго.

В результате в уравнении его число зубьев сократилось, т.е. его число зубьев не влияет на общее передаточное отношения механизма. Такие колеса часто называют «паразитными», хотя правильно их называть ведомо-ведущими.

Полученная формула является универсальной для обоих механизмов, изображенных на рисунке 37. Дифференциальный механизм, изображенный на рисунке 37а, имеет две степени свободы, а поэтому для определенности движения надо задать законы движения двум звеньям. При этом возможны следующие варианты:

1) заданы ω1 и ω3; из записанной формулы определяется ωH (вариант, изображенный на рисунке 37 а);

|

|

|

2) заданы ω1 и ωH; из записанной формулы определяется ω3;

3) заданы ωH и ω3; из записанной формулы определяется ω1.

Так как звеньям можно задавать любые законы движения, то, как частный случай, одному из центральных колес зададим угловую скорость, равную нулю. Например, в рассматриваемом механизме зададим ω3=0, другим словами, затормозим третье колесо. Таким приемом отнимается одна из двух степеней свободы, и механизм из дифференциального превращается в планетарный (рисунок 37 б).

Таким образом, планетарный механизм это частный случай дифференциального, когда одно из центральных колес неподвижно (заторможено).

Поэтому решаются эти механизмы совершенно одинаково, по одним и тем же уравнениям, только в планетарном механизме для неподвижного колеса в уравнение подставляется значение угловой скорости, равное нулю. Для изображенного на рисунке 37б планетарного механизма:

Здесь приведен конкретный пример решения, но на самом деле на этом примере надо усвоить метод решения, подход к решению такого рода задач, т.к. метод один, но для каждой схемы механизма будут получаться свои уравнения.

Здесь приведен конкретный пример решения, но на самом деле на этом примере надо усвоить метод решения, подход к решению такого рода задач, т.к. метод один, но для каждой схемы механизма будут получаться свои уравнения.

4) Сложные механизмы

Существуют механизмы, включающие в свой состав различные части (обычные, планетарные, дифференциальные). В этом случае необходимо разделить механизм на части, записать уравнения передаточных отношений для каждой из них, используя соответствующий метод решения.

Совместным решением полученных алгебраических уравнений находят общее передаточное отношение механизма.

Билет №13

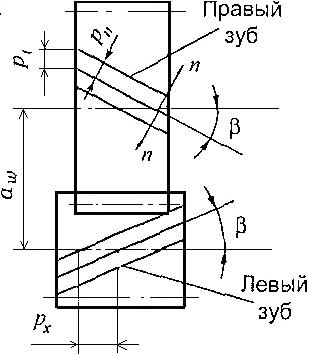

1.Геометрические параметры косозубых зубчатых колес имеют преимущественное распространение рис. 2.3.14.

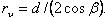

;

;

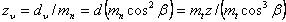

Рис. 2.3.1 Цилиндрическая косозубая а) и шевронная б) передачаС увеличением угла наклона  линии зуба плавность зацепления и нагрузочная способность передачи увеличиваются рис.2.3.15, но при этом увеличивается и осевая сила Fа, что нежелательно. Поэтому в косозубых передачах принимают угол

линии зуба плавность зацепления и нагрузочная способность передачи увеличиваются рис.2.3.15, но при этом увеличивается и осевая сила Fа, что нежелательно. Поэтому в косозубых передачах принимают угол  .

.

Рисунок 2.3.15 Геометрия косозубых колес

|

|

|

Основные геометрические размеры зависят от модуля и числа зубьев. При расчёте косозубых колёс учитывают два шага: нормальный шаг зубьев pn - в нормальном сечении,

окружной шаг pt – в торцовом сечении; при этом

Соответственно шагам имеем два модуля зубьев:

(

(

(2.3.23)

(2.3.23)

(где mt и mn – окружной и нормальный модули зубьев. За расчётный принимают модуль mn, значение которого должно соответствовать стандартному. Это объясняется следующим: для нарезания косых зубьев используется тот же инструмент, что и для прямозубых, но с соответствующим поворотом инструмента относительно заготовки на угол

(где mt и mn – окружной и нормальный модули зубьев. За расчётный принимают модуль mn, значение которого должно соответствовать стандартному. Это объясняется следующим: для нарезания косых зубьев используется тот же инструмент, что и для прямозубых, но с соответствующим поворотом инструмента относительно заготовки на угол  . Поэтому профиль косого зуба в нормальном сечении совпадает с профилем прямого зуба; следовательно, mn=m.

. Поэтому профиль косого зуба в нормальном сечении совпадает с профилем прямого зуба; следовательно, mn=m.

Диаметры делительный и начальный

(2

(2

диаметр вершин и косых субьев

(2.3.26)

(2.3.26)

(2.3.27)

(2.3.27)

Межосевое расстояние

(2.3.28)

(2.3.28)

Эквивалентное веществоПрофиль косого колеса в нормальном сечении n-n (рис. 3) соответствует исходному контуру инструментальной р  ейки и, следовательно, совпадает с профилем прямозу:

ейки и, следовательно, совпадает с профилем прямозу:  (2.3.29)

(2.3.29)

эквивалентное число зубьев:  (2.3.30)

(2.3.30)

или  (2.3.31)

(2.3.31)

где z – действительное число зубьев косозубого колеса. С увеличением возрастает  возрастает

возрастает  . Это одна из причин повышения прочности косозубых передач.

. Это одна из причин повышения прочности косозубых передач.

Силы в зацеплении

Силы в зацеплении определяют в полюсе зацепления. Сила  , действующая на зуб косозубого колеса рис. 2.3.16, направлена по нормали к профилю зуба, т.е. по линии зацепления эквивалентного прямозубого колеса и составляет угол

, действующая на зуб косозубого колеса рис. 2.3.16, направлена по нормали к профилю зуба, т.е. по линии зацепления эквивалентного прямозубого колеса и составляет угол  с касательной к эллипсу.

с касательной к эллипсу.

Рисунок 2.3.16Схема действия сил в зацеплении косозубых колес

Рисунок 2.3.16Схема действия сил в зацеплении косозубых колес

Разложим эту силу на две составляющие: окружную силу на эквивалентном колесе:  (2.3.22)

(2.3.22)

радиальную силу на этом колесе:  (2.3.33)

(2.3.33)

Переходя от эквивалентного к косозубому колесу, заметим, что сила  является радиальной силой

является радиальной силой  и для этого колеса, т.е.

и для этого колеса, т.е.

сила Ft расположена в плоскости, касательной к начальному цилиндру, и составляет угол  с осью колеса. Разложим силу Ft на две составляющие:

с осью колеса. Разложим силу Ft на две составляющие:

окружную силу  (2.3.35),

(2.3.35),

и осевую силу  (2.3.36).

(2.3.36).

Окружная сила известна. Её определяют по передаваемому моменту и диаметру делительной окружности зубчатого колеса  (2.3.37)

(2.3.37)

Тогда из формулы (2.3.35):  следует

следует  Подставив силу

Подставив силу  и выражения

и выражения  ,

,  окончательно получим:

окончательно получим:

радиальную силу  (2.3.38)

(2.3.38)

и осевую силу  (2.3.39).

(2.3.39).

На зубья шестерни и колеса действуют одинаковые, но противоположно направленные силы. При определении их направления учитывают направление вращения колёс и направление наклона линии зубьев  (правое и левое). Наличие в зацеплении осевой силы, которая дополнительно нагружает валы и подшипники, является недостатком косозубых передач.

(правое и левое). Наличие в зацеплении осевой силы, которая дополнительно нагружает валы и подшипники, является недостатком косозубых передач.

|

|

|

Расчет на контрактную площадьпределяют по формуле (2.3.17):

,где Ка = 43 МПа – для косозубых колес.

,где Ка = 43 МПа – для косозубых колес.

Контактные напряжения в поверхностном слое зубьев

,где

,где  - коэффициент нагрузки при расчете по контактным напряжениям;

- коэффициент нагрузки при расчете по контактным напряжениям;

- 1,04 – 1,13 коэффициент нагрузки, учитывающий распределение нагрузки между зубьями и зависит от окружной скорости;

- 1,04 – 1,13 коэффициент нагрузки, учитывающий распределение нагрузки между зубьями и зависит от окружной скорости;

- коэффициент нагрузки, учитывающий неравномерность распределения нагрузки по ширине зубчатого венца (по длине контактных линий); для косозубых передач выбирается с учетом расположения колеса на валу и термообработки;

- коэффициент нагрузки, учитывающий неравномерность распределения нагрузки по ширине зубчатого венца (по длине контактных линий); для косозубых передач выбирается с учетом расположения колеса на валу и термообработки;

- коэффициент нагрузки, учитывающий дополнительные динамические нагрузки

- коэффициент нагрузки, учитывающий дополнительные динамические нагрузки

=1,02-1,06 при любой твердости, скорость до 10 м/с,

=1,02-1,06 при любой твердости, скорость до 10 м/с,

=1,1 при твердости поверхности не больше 350 НВ и скорости 10-20 м/с,

=1,1 при твердости поверхности не больше 350 НВ и скорости 10-20 м/с,

=1,05 при твердости более 350 НВ и скорости 10-20 м/с.

=1,05 при твердости более 350 НВ и скорости 10-20 м/с.

Косозубые передачи работают более плавно, чем прямозубые, поэтому коэффициент  , меньше.

, меньше.

Условие контактной прочности косозубой передачи

,Если условие не выполняется, то изменяют ширину венца колеса b2, не выходя за пределы рекомендуемых значений

,Если условие не выполняется, то изменяют ширину венца колеса b2, не выходя за пределы рекомендуемых значений  . Если это не даст желательного результата, то либо назначает другие материалы колёс или другую термообработку, и расчёт повторяют.

. Если это не даст желательного результата, то либо назначает другие материалы колёс или другую термообработку, и расчёт повторяют.

Расчет допускаемых напряжений ведется аналогично расчету прямозубых колес

Расчет зубьев на изгиб  и

и  . Формула проверочного расчёта косозубых передач

. Формула проверочного расчёта косозубых передач

(2.3.41),где YF - коэффициент формы зуба выбирают по эквивалентному числу зубьев zv;

(2.3.41),где YF - коэффициент формы зуба выбирают по эквивалентному числу зубьев zv;  - коэффициент, учитывающий наклон зуба;

- коэффициент, учитывающий наклон зуба;  - коэффициент распределения нагрузки по ширине венца определяют по аналогии с прямозубыми передачами;

- коэффициент распределения нагрузки по ширине венца определяют по аналогии с прямозубыми передачами;  = 0,81-0,91 - коэффициент распределения нагрузки между зубьями;

= 0,81-0,91 - коэффициент распределения нагрузки между зубьями;  - коэффициент нагрузки, учитывающий дополнительные динамические нагрузки

- коэффициент нагрузки, учитывающий дополнительные динамические нагрузки  =1,2 при твердости зубьев не больше 350НВ,

=1,2 при твердости зубьев не больше 350НВ,  = 1,1 при твердости зубьев более 350 НВ. Нормальный модуль зубьев mn определяют по аналогии с прямозубыми передачами. При некоторых средних значениях коэффициентов получим формулу для приближенного определения модуля косозубых передач

= 1,1 при твердости зубьев более 350 НВ. Нормальный модуль зубьев mn определяют по аналогии с прямозубыми передачами. При некоторых средних значениях коэффициентов получим формулу для приближенного определения модуля косозубых передач

(2.3.42),

(2.3.42),

и для шеврочных передач

(2.3.43),

(2.3.43),

При проверке по формуле (2.3.41):  можно получить

можно получить  значительно меньше

значительно меньше  , что не является недопустимым, так как нагрузочная способность большинства передач ограничивается контактной прочностью, а не прочностью на изгиб.Если расчётное значение

, что не является недопустимым, так как нагрузочная способность большинства передач ограничивается контактной прочностью, а не прочностью на изгиб.Если расчётное значение  превышает допускаемое, то применяют колёса, нарезанные с положительным смещением инструмента, или увеличивают m;

превышает допускаемое, то применяют колёса, нарезанные с положительным смещением инструмента, или увеличивают m;  >

>  означает, что в передаче из данных материалов решающее значение имеет не контактная прочность, а прочность зубьев на изгиб. На практике к таким передачам относятся передачи с высокой твёрдостью рабочих поверхностей зубьев – 51…63HRCэ (цементация, нитроцементация, азотирование). Проектировочный расчёт таких передач следует выполнять с целью обеспечения прочности зубьев на изгиб по форме определения минимально допустимого модуля m, а затем выполнить проверочный расчёт зубьев на контактную прочность.

означает, что в передаче из данных материалов решающее значение имеет не контактная прочность, а прочность зубьев на изгиб. На практике к таким передачам относятся передачи с высокой твёрдостью рабочих поверхностей зубьев – 51…63HRCэ (цементация, нитроцементация, азотирование). Проектировочный расчёт таких передач следует выполнять с целью обеспечения прочности зубьев на изгиб по форме определения минимально допустимого модуля m, а затем выполнить проверочный расчёт зубьев на контактную прочность.

Гидравлические и пневматические механизмы

Гидравлические и пневматические исполнительные механизмы можно подразделять на поршневые, мембранные, лопастные как одностороннего, так и двустороннего действия. [ 1 ]

Гидравлические и пневматические исполнительные механизмы по принципу действия и конструктивному оформлению не имеют существенных различий. Однако отдельные узлы из-за различных свойств рабочих сред (жидкости и газа) имеют некоторые конструктивные особенности. В зависимости от рабочей среды выбирают материалы для деталей приводов (корпусов, поршней, штоков, диафрагм и др.), а также конструктивное оформление уплотнений движущихся деталей. [ 2 ]

Гидравлические и пневматические исполнительные механизмы характеризуются простотой конструкции, большими выходными моментами, надежностью и возможностью получать различные скорости перемещения регулирующего органа. В качестве привода электрических исполнительных механизмов используют электродвигатели переменного или постоянного тока. [ 3 ]

Гидравлические и пневматические исполнительные механизмы характеризуются простотой конструкции, большими выходными моментами, надежностью и возможностью получать различные скорости перемещения регулирующего органа. В качестве привода электрических исполнительных механизмов используют электродвигатели переменного или постоянного тока. К недостаткам этих исполнительных механизмов следует отнести сложность регулирования скорости при использовании трехфазных электродвигателей. [ 4 ]

В машинах-автоматах с гидравлическими и пневматическими исполнительными механизмами не существует жесткой кинематической связи между движением рабочих органов; время перемещения рабочих органов определяется из уравнений динамики и зависит от ряда факторов, в том числе и случайных. Вследствие этого в автоматах с управлением от коммутационных барабанов, командоаппаратов и с системой управления путевой контроль совмещение фаз движения исполнительных механизмов может быть проведено лишь в тех случаях, когда отклонения во времени срабатывания рабочих органов исполнительных механизмов, выполняющих операции, последовательно идущие одна за другой, не могут привести к нарушению работы машины. [ 5 ]

Обслуживание и ремонт регуляторов прямого действия, гидравлических и пневматических исполнительных механизмов на технологическом оборудовании проводит цех, в котором установлено это оборудование. Механическую часть обдувочных аппаратов и выдвижных форсунок с электромеханическим приводом обслуживает и ремонтирует котельный цех. [ 6 ]

В материалах этого раздела впервые и весьма обстоятельно проведено сравнение гидравлических и пневматических исполнительных механизмов по большому числу факторов, определяющих их статические и динамические характеристики. В результате сделан вывод, что гидравлические механизмы при одинаковых нагрузках и подводимом давлении обладают в 50 раз. [ 7 ]

Основой реле времени механического типа является часовой механизм; в реле гидравлического и пневматического типов, которые обычно используются в машинах-автоматах с гидравлическими и пневматическими исполнительными механизмами, длительность выдержки определяется временем истечения жидкости или воздуха через калиброванное отверстие. [ 8 ]

Исполнительные механизмы с переменной скоростью перемещения имеют скорость перемещения выходного вала (или штока) переменную, зависящую от величины управляющего воздействия и пропорциональную ей. С пропорциональной скоростью работают гидравлические и пневматические исполнительные механизмы. [ 9 ]

К первой группе относятся в основном все электромоторные исполнительные механизмы переменного тока. Ко второй группе относятся гидравлические и пневматические исполнительные механизмы. [ 10 ]

Исполнительные механизмы с переменной скоростью перемещения имеют скорость перемещения выходного вала (или штока) переменную, зависящую от величины управляющего воздействия и пропорциональную ей. С пропорциональной скоростью работают гидравлические и пневматические исполнительные механизмы. [ 11 ]

В механизмах эпизодического действия Я может быть 1, что зависит от конкретных условий их использования. Начальным звеном может быть как звено /, так и поршень 3, как это имеет место в гидравлических и пневматических исполнительных механизмах. В гидравлическом исполнительном механизме скорость поршня определяется секундным расходом поступающей в цилиндр жидкости, в пневматическом механизме скорость должна быть определена в результате решения уравнений динамики и газодинамики.

В механизмах эпизодического действия А, может быть 5s 1, что зависит от конкретных условий их использования. Начальным звеном может быть как звено /, так и поршень 3, как это имеет место вгидравлических и пневматических исполнительных механизмах. В гидравлическом исполнительном механизме скорость поршня определяется секундным расходом поступающей в цилиндр жидкости, в пневматическом механизме скорость должна быть определена в результате решения уравнений динамики и газодинамики. [ 1 ]

В машинах-автоматах с жесткими связями время рабочего цикла практически постоянно и от длительности работы машины не зависит. Следовательно, постоянными являются технологическая и цикловая производительность машины. В машинах сгидравлическими и пневматическими исполнительными механизмами колебания времени рабочего цикла более значительны, так как свойства рабочего телг (масла, воздуха) зависят от температуры и других факторов.

|

|

|