|

Рекомендации по содержанию и выполнению разделов контрольной работы

|

|

|

|

Во введении рассматриваются особенности современного этапа развития автомобилестроения как базовой отрасли хозяйственного комплекса.

Назначение и конструкция детали. Раздел начинается с определения класса деталей, к которому относится заданная деталь (корпусные детали, полые цилиндры, круглые стержни, диски, некруглые стержни). Далее дается описание работы и назначение узла в машине и детали в узле. При этом указываются основные и вспомогательные конструкторские базы.

2.1. Анализ технологичности конструкции детали. Совокупность свойств изделия, определяющих приспособленность его конструкции к достижению оптимальных затрат ресурсов при производстве и эксплуатации для заданных показателей качества, объема выпуска и условий выполнения работ, представляет собой технологичность конструкции изделия (ТКИ).

Анализ технологичности является одним из обязательных этапов в разработке технологического процесса, от которого зависят его основные технико-экономические показатели: металлоемкость, трудоемкость, себестоимость.

Анализ технологичности проводится, как правило, в два этапа: качественный анализ и количественный анализ.

Качественная оценка технологичности основана на инженерно– визуальных методах оценки и проводится по отдельным конструктивным и технологическим признакам для достижения высокого уровня технологичности. Она, как правило, предшествует количественной оценке, но вполне совместима с ней на всех стадиях проектирования. Качественной оценке могут быть подвергнуты одно исполнение детали или совокупность ее исполнений. Качественная оценка одного конструктивного исполнения детали («хорошо / плохо», «допустимо / недопустимо», «лучше / хуже» и т.д.) дается на основании анализа соответствия ее основным требованиям к производственной, эксплуатационной и ремонтной технологичности.

|

|

|

При сравнении вариантов конструктивных исполнений детали в процессе проектирования качественная оценка часто позволяет выбрать лучший вариант исполнения или установить целесообразность определения численных значений показателей технологичности всех сравниваемых вариантов.

Так, детали типа валов признаются технологичными, если они отвечают следующим требованиям:

возможность максимального приближения формы и размеров заготовки к размерам и форме детали;

возможность вести обработку проходными резцами;

уменьшение диаметров поверхностей от середины к торцам

вала или от одного торца к другому;

возможность замены закрытых шпоночных пазов открытыми пазами;

жесткость вала обеспечивает достижение необходимой точности при соотношении длины и диаметра (l:d<10...12).

Зубчатые колеса признаются технологичными, если они имеют:

- центральное отверстие простой формы;

- простую конфигурацию наружного контура (наиболее технологичными являются зубчатые колеса простой формы без выступающих ступиц);

- ступицы с одной стороны, что позволяет вести обработку на зубофрезерных станках по две детали;

- симметрично расположенную перемычку между венцом и ступицей, что уменьшает коробление детали при термообработке;

- возможность штамповки фигурной перемычки между венцом и ступицей;

- достаточное расстояние между венцами для обработки на зубофрезерных станках (для двухвенцовых зубчатых колес).

Для всех классов деталей признаются нетехнологичными следующие элементы:

- глубокие отверстия (при отношении l: d > 5);

- отверстия, расположенные под углом к оси или плоскости;

- глухие отверстия с резьбой;

- закрытые с одной или двух сторон пазы.

|

|

|

Не являются нетехнологичными требования к точности размеров и формы поверхностей деталей и шероховатости, так как они вытекают из служебного назначения детали и не определяют ее конструкцию.

2.2. Определение типа производства. Тип производства в соответствии с ГОСТ 3.1108–74 характеризуется коэффициентом закрепления операций, который показывает число различных операций, закрепленных в среднем по цеху (участку) за каждым рабочим местом в течение месяца[1].

При отсутствии базового технологического процесса тип производства предварительно можно определить по годовому выпуску и массе деталей, пользуясь таблицей 1.1.

Таблица 1.1. Выбор типа производства по годовому выпуску и массе деталей

| Серийность производства | Количество деталей в партии (серии) | ||

| крупных, 50 кг и более | средних, 8...50 кг | мелких, до 5 кг | |

| Мелкосерийное | 5...10 | 5...25 | 10...50 |

| Среднесерийное | 11...50 | 26...200 | 51...500 |

| Крупносерийное | Свыше 50 | Свыше 200 | Свыше 500 |

2.3. Выбор метода получения заготовки. При выборе метода получения заготовки решающими факторами являются: форма детали, масса, материал, объем выпуска деталей. Окончательное решение о выборе метода принимается на основе технико-экономических расчетов.

Для выбора метода получения заготовки сравнивается стоимость заготовки по базовому варианту и проектируемому.

При отсутствии сведений о методе получения заготовки по базовому варианту стоимость заготовки рассматривается по двум возможным методам ее получения и делается их сравнение. При отсутствии сведений о стоимости материала заготовок ее получение предварительно можно определить по коэффициенту использования материала. Вес заготовки определяется на основании выбора заготовки по [2–4].

2.4. Обоснование выбора варианта технологического маршрута. Предварительный выбор соответствующего маршрута обработки конкретной поверхности может производиться на основе данных справочных таблиц экономической точности обработки или на основе обобщенных таблиц примерных маршрутов обработки или на основе расчетов коэффициентов точности и трудоемкости обработки различных методов обработки [5].

В основу разработки такого рода таблиц положены следующие положения. Для каждого типа поверхностей находят типичного представителя, т.е. такую поверхность, которая удовлетворяет наиболее жестким требованиям по точности взаимного положения поверхностей, формы, размеров и шероховатости. Исходя из этого, назначают несколько вариантов окончательной обработки (последнюю операцию или переход). К этому времени уже известен метод получения заготовки, что дает основание определить первую операцию обработки данной поверхности. Количество и состав промежуточных операций (переходов) зависит от точности исходной заготовки и требований к точности и качеству обрабатываемой поверхности. В зависимости от требований, предъявляемых к точности размеров, формы, расположения и параметров шероховатости поверхностей детали с учетом ее размеров, массы и конфигурации, типа производства, выбирают один или несколько вариантов обработки и тип соответствующего оборудования. Число предполагаемых вариантов обработки может быть достаточно большим. Путем логических рассуждений стремятся ограничить их количество, принимая во внимание следующее:

|

|

|

- возможность обработки данной поверхности за несколько последовательных переходов на одном станке за один установ;

- возможность параллельной обработки ее совместно с другими поверхностями за один установ;

- ограничения из-за недостаточной жесткости детали, допустимой глубиной дефектного слоя;

- ограничения, которые накладывает шероховатость поверхности и т.д.

Каждому методу обработки соответствует определенный диапазон значений параметров точности. Для черновых операций это обусловлено в основном различной точностью исходных заготовок, получаемых различными методами, для чистовых – различиями в условиях обработки. Точность линейных размеров в результате выполнения каждого последующего технологического перехода обработки данной элементарной поверхности обычно повышается на 2–4 квалитета при черновой обработке и на 1–2 квалитета при чистовой и отделочной обработке.

|

|

|

Маршрут обработки отдельной поверхности выбирают исходя из требований чертежа детали и принятого метода получения заготовки. При выборе маршрута обработки в первую очередь намечается план обработки – структура операции. Последняя характеризуется ее построением, обеспечивающим рациональное сочетание и взаимосвязь основных и вспомогательных переходов.

Возможны структуры операций двух типов: простая, состоящая из одного-двух переходов, и сложная. Кроме того, для обоих типов структур обработка может быть одно- и многопоточной. При многопоточной обработке несколько деталей изготавливают по одинаковым переходам. К тому же, технологический процесс может осуществляться по одно- и многоместной схеме, т.е., на каждой рабочей позиции может обрабатываться одна или несколько деталей одновременно.

Проектирование операционного технологического процесса обработки элементарной поверхности состоит из трех этапов. На первом этапе формируют элементарные структуры, реализующие простейшие технологические операции. На втором рассматривают возможность и целесообразность их укрупнения путем объединения элементарных однотипных операций, сочетающих обработку отдельных поверхностей. На третьем этапе формируют структуру операции за счет объединения различных методов и видов обработки.

Усложнение структуры операции является одним из важнейших резервов повышения производительности труда. Это достигается применением многоинструментной, многопозиционной, многоместной и многопоточной обработок, совмещением рабочих переходов, рациональным распределением по времени основных и вспомогательных рабочих ходов.

Обычно все переходы операции распределяются на три последовательных этапа:

- предварительная обработка.

- чистовая обработка.

- нарезание (накатывание) резьбы и отрезка.

Канавки и фаски рекомендуется выполнять после предварительной обработки перед чистовой.

Порядок и особенности обработки поверхностей внутри каждого из названных этапов выбираются в соответствии со следующими рекомендациями:

- чтобы уменьшить суммарную длину рабочих ходов при обработке ступенчатых поверхностей, наружное продольное точение необходимо начинать с меньшей ступени (если нет ограничения по глубине резания), а затем последовательно увеличивать диаметр обработки; последовательное сверление набором сверл осуществляют в обратном порядке (от большего диаметра к меньшему).

- перед сверлением отверстия диаметром менее 10 мм проводится центрование коротким жёстким сверлом с углом в плане 90° на глубину, обеспечивающую образование фаски заданного размера.

|

|

|

- при сверлении глубоких отверстий (отношение длины к диаметру более 10) необходимо предусматривать промежуточный вывод сверла для его очистки от стружки (первый – после достижения глубины отверстия l =36, второй – после приращения длины на l =24, третий и последующие приращения.

- при работе фасонным инструментом, центрировании, точении канавок и фасок, а также при поперечном накатывании необходимо предусматривать останов суппорта на 4...5 оборотов шпинделя.

- обтачивание заготовок с отношением длины к диаметру, большим 5, следует выполнять с применением люнетных державок, люнетов или заднего центра.

- применять комбинированный инструмент (сверло–зенкер, зенкер–развертку и т.д.) следует при нехватке числа позиций на станке.

Существует достаточно много способов выбора маршрута и структуры операции обработки элементарных поверхностей. Одним из наиболее простых и наглядных является табличный способ. Он позволяет назначать рациональные маршруты обработки плоских, а также наружных и внутренних цилиндрических поверхностей деталей машин. Этот способ учитывает вид заготовки, шероховатость, точность размеров, формы и относительного расположения обрабатываемых поверхностей, позволяет дать экономическую оценку различным вариантам маршрута, назначить технические требования на каждый переход или операцию. Исходными данными для разработки маршрута являются чертеж детали и технические требования, определяющими из которых являются точностные, вид, метод получения, точностные параметры заготовки и технические требования, предъявляемые к ней.

2.5. Содержание таблиц для выбора маршрутов обработки. Таблицы выбора маршрута обработки (приложение) состоят из основного и дополнительного полей, разделенных между собой двойной горизонтальной сплошной линией. Основное поле предназначено для выявления различных вариантов маршрутов, дополнительное – для оценки трудоёмкости, точности и качества обработки по технологическим переходам или операциям. Таблицы имеют столбцы с номерами и наименованиями переходов (операций) обработки и строки основного и дополнительного полей.

Строки основного поля характеризуют вид заготовки и ее состояние. Цифрами в клетках основного поля отмечены переходы (операции), которые относятся к данному варианту выбираемых маршрутов обработки. Строки дополнительного поля определяют коэффициент трудоемкости, точность и шероховатость обработки.

2.6. Порядок пользования таблицами. Определяют коэффициенты К1 и К2, учитывающие размеры детали (последняя строка таблиц 1.1, 1.2, 1.3 приложения).

Пример выбора маршрута обработки плоских поверхностей

Рис.1.1. Деталь для выбора маршрута обработки верхнего торца

По таблице 1 приложения определяем коэффициенты К1 и К2. К1=0,002А+1; К2=0,02Г+1, где А – расстояние до базы, Г – наибольший габаритный размер обрабатываемой поверхности

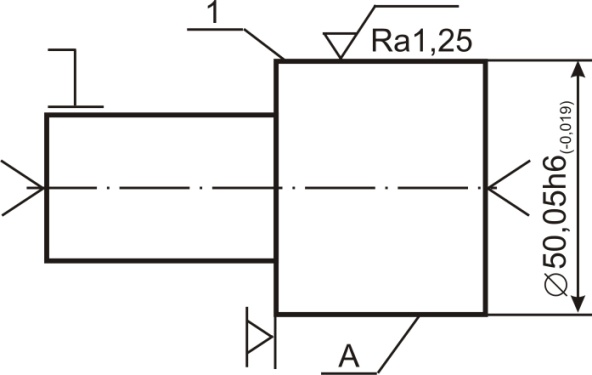

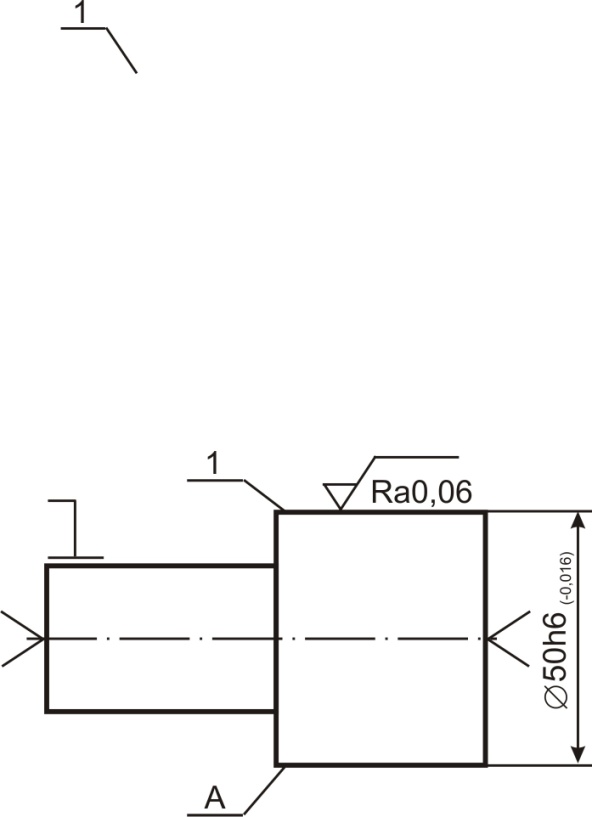

Пример выбора маршрута обработки наружных цилиндрических поверхностей

Рис. 1.2. Деталь для выбора маршрута обработки наружной поверхности 1

По таблице 2 приложения определяем коэффициент К. К=0,004Г+1, где Г– наибольший габаритный размер обрабатываемой поверхности.

Пример выбора маршрута обработки отверстий

Рис. 1.3. Деталь для выбора маршрута обработки отверстия

По таблице 3 приложения определяем коэффициенты К1 и К2. К1=0,02Г+1; К2=0,002 d +1, где Г – наибольший габаритный размер отверстия, d – диаметр отверстия.

Коэффициенты К, К1 и К2 позволяют оценить точность обработки, т.к. величина погрешности во многом зависит от номинальных размеров поверхностей.

В соответствии с видом заготовки, материалом детали и ее состоянием (наличие термообработки) в основном поле находят строку, в которой расположен искомый маршрут обработки.

Находят столбец, который соответствует тому технологическому переходу, который обеспечивает заданную точность и шероховатость обработанной поверхности. Как правило, это следующий столбец за термообработкой, если не предъявляются повышенные требования к чистоте и точности обрабатываемой поверхности. Проверка этого условия производится в дополнительном поле таблицы.

Пересечение этого столбца с соответствующей строкой таблицы образует клетку с цифрами, обозначающими варианты рекомендуемых маршрутов обработки.

Выбрав одну из цифр, указанную в клетке, и двигаясь по выбранной строке слева направо, фиксируют номера столбцов, в которых имеется выбранная цифра, и записывают номера технологических переходов.

Эти действия повторяют для всех цифр, отмеченных в клетке. Таким образом формируется массив возможных вариантов маршрута обработки заданной поверхности.

Сравнивают варианты возможных маршрутов по величине суммарного коэффициента трудоемкости. Значения коэффициентов трудоемкости отдельных переходов (операций) находятся в таблицах 1,2,3 приложения.

Наивыгоднейшим считается тот вариант, у которого суммарный коэффициент трудоемкости минимален.

Пример выбора маршрута обработки плоской поверхности (табл.1.2) проводится по табл.1 Приложения.

Таблица 1.2. Маршрут обработки верхнего торца

| № операции | Эскиз обработки | Технические требования |

| 1. Фрезерование черновое |

| ТА1=0,18·К1=0,18·1,2= =0,22 Параллельность поверхности 1 относительно поверхности А 0,04·К2=0,04·2,4=0,096» »0,1 Плоскостность поверхности 1 0,02·К2=0,02·2,4=0,048 |

Продолжение 1.2.

| 2. Фрезерование чистовое |

| ТА2=0,12·К1=0,12·1,2= =0,15 Параллельность поверхности 1 относительно поверхности А 0,02·К2=0,02·2,4=0,048» »0,05 Плоскостность поверхности 1 0,01·К2=0,01·2,4=0,024 |

| 3. Термообработка |

| ТА3=исх.+0,2·К1=0,15+ +0,2·1,2=0,15+0,2·1,2=0,39 Параллельность поверхности 1 относительно поверхности А исх.+0,2·К1=0,05+0,2·1,2= =0,29 Плоскостность поверхности 1 исх.+0,2·К1=0,024+0,2·1,2= =0,26 |

| 4. Шлифование |

| ТА4=0,03·К1=0,03·1,2= =0,036 Параллельность поверхности 1 относительно поверхности А 0,006·К2=0,006·2,4= =0,0144 Плоскостность поверхности 1 0,003·К2=0,003·2,4=0,007 |

Пример выбора маршрута обработки цилиндрической поверхности (табл. 1.3) проводится по табл.2 Приложения.

Таблица 1.3. Маршрут обработки цилиндрической поверхности

| № операции | Эскиз обработки | Технические требования |

| 1. Точение черновое |

| Точность IT12 Прямолинейность оси обрабатываемой поверхности 0,02·К=0,02·1,6= =0,032 мм |

| 2. Точение чистовое |

| Прямолинейность оси обрабатываемой поверхности 0,02·К=0,02·1,6= =0,032 мм |

| 3. Термообработка | Точность: исх.+1кв.=IT9+1кв.=IT10 | Прямолинейность оси Исх.+0,02·К=0,064 мм |

| 4. Шлифование чистовое |

| Прямолинейность оси обрабатываемой поверхности 0,005·К=0,005·1,6= =0,008 мм |

| 5. Суперфиниширование |

| Точность сохраняется от предыдущей операции IT6. Величина прямолинейности оси обрабатываемой поверхности сохраняется от предыдущей операции, т.е. 0,008 мм |

Пример выбора маршрута обработки детали с отверстием (табл.1.4) проводится по табл. 3 Приложения.

Таблица 1.4. Маршрут обработки отверстия

| № операции или перехода | Эскиз обработки | Расчет технических требований |

| Сверление глубокое |

| ТБ=0,06·К2= =0,06·1,1=0,066 Перпендикулярность относительно поверхности А 0,02·К2= =0,02·1,1=0,022 |

| 010 Развертывание |

| ТБ=исх.+0,02·К2= =0,066+0,022= =0,088 Перпендикулярность относительно поверхности А 0,02·К2= =0,02·1,1=0,022 |

| 015 Закалка | ТБ=исх.+0,01·К2=0,088+0,01×1,1=0,099»0,1 Перпендикулярность относительно поверхности А Исх. +0,01·К2=0,022+0,01·1,1=0,033 |

Продолжение табл. 1.4.

| 020 Хонингование |

| Перпендикулярность относительно поверхности А 0,033 |

Таблицы выбора маршрута обработки позволяют выбрать оптимальную схему обработки и назначить все технические требования на каждый технологический переход и произвести экономическую оценку выбранного варианта техпроцесса на основе расчета суммарного коэффициента трудоемкости. После этого следует произвести проверку на выполняемость выбранным маршрутом технических требований чертежа. Если технические требования чертежа не выполняются, следует выбирать вариант обработки ближайший по минимальной трудоемкости маршрут.

2.7. Выбор технологического оборудования. К технологическому оборудованию по механической обработке заготовок относятся различные типы металлорежущих станков. Металлорежущие станки выбирают с учетом их основной характеристики (для токарных станков – высота линии центров и расстояние между центрами, для сверлильных – максимальный диаметр сверления и т.д.). В соответствии с габаритными размерами обрабатываемых заготовок выбирают типоразмер станка. Немаловажно учитывать и тот факт, что крупногабаритные станки для обработки мелких деталей предлагать нецелесообразно не только из-за излишней трудоемкости работы на них, дополнительных расходов электроэнергии, но и из-за потери точности при изготовлении. Станки выбирают согласно их шифрам – условным обозначениям типа и модели из каталогов станков. Для каждой операции требуется выбрать соответствующий тип станка с перечислением основных технических характеристик (мощность электродвигателя, частота вращения шпинделя, подача суппорта, высота резца, наибольшие диаметр и длина обрабатываемой заготовки и т.д.).

2.8. Выбор технологической оснастки. К технологической оснастке относятся зажимные приспособления для установки заготовок на станках, режущие, измерительные инструменты и др., применяемые на технологических операциях механической обработки. Так к универсальным приспособлениям относятся 3-х, 4-х–кулачковые патроны, призмы, оправки цельные и разжимные, тиски машинные и т.д., а также используются специальные приспособления. Для контроля размеров обрабатываемых поверхностей заготовок при единичном производстве используют универсальные и специальные измерительные средства, погрешность измерения которых должна быть не более 30% величины допуска на размер. А в условиях серийного производства используют предельные калибры: пробки и скобы. Правила выбора технологической оснастки изложены в ГОСТ 14.305–73. Целесообразно использовать режущий инструмент, оснащенный твердым сплавом и композиционным материалом, например, для обработки стали можно применять марки твердого сплава Т5К10, Т15К6, Т30К4, а для чугуна и бронзы ВК2, ВК4, ВК6, ВК8. инструменты с большим содержанием кобальта используют для черновой обработки Т5К10, ВК8, а с меньшим его содержанием для чистовой Т30К4, ВК2.Габаритные размеры режущего инструмента следует выбирать в соответствии с техническими характеристиками станков. Так, например, размер сечения державки резца для станка 16К20 должен иметь размеры h´b=25´25 (мм), т.е. высота резца должна быть равной расстоянию от опорной поверхности резцедержателя до оси центров. Для каждой операции требуется выбрать необходимое приспособление, режущий инструмент с указанием конкретного типа, размера, материала режущей части, измерительный инструмент с соответствующим названием, диапазоном измерения, ценой деления, а для калибров с их маркировкой, включая номинальный размер детали и условное обозначение поля допуска. Например, для сверлильной операции при обработке отверстия Ø 25Н9 можно подобрать следующую оснастку: кондуктор, сверло спиральное Ø 24,5, Т15К6; зенкер цилиндрический Ø25, Р6М5; зенковка, Р6М5, штангенциркуль ШЦ 1 0,05–150, калибр–пробка 25Н9.

2.9. Выбор способа установки заготовки на металлорежущих станках. Установка заготовки на станке включает два последовательных этапа: базирование и закрепление. В условиях единичного и мелкосерийного производства используют установку заготовки непосредственно на станке или в универсальном приспособлении без выверки или с выверкой положения, а также по предварительной разметке, а в серийном и массовом производстве в специализированном или специальном приспособлении без выверки положения.Важным вопросом является при этом правильный выбор схемы базирования при установке заготовки на станке, что определяет точность обработки ее поверхностей. Основные понятия по базированию и базах в машиностроении приведены в ГОСТ 21495–76. На начальной стадии обработки заготовки необходимо выбрать оптимальную черновую базу, еще не обработанную поверхность заготовки, при использовании которой будет наименьшая погрешность установки заготовки в приспособлении. Такие поверхности могут, к примеру, оставаться у детали необработанными, либо иметь минимальные припуски на обработку и, как правило, являющиеся либо телами вращения, либо симметричными сторонами. В частности, для механической обработки многоступенчатые и гладкие валы устанавливают в центрах, используя за базы поверхности предварительно обработанных центровочных отверстий. Это способствует повышению точности изготовления при соблюдении принципа постоянства баз. При чистовой обработке ответственных поверхностей детали выбор баз должен проводится с обеспечением принципов единства (совмещения баз) и постоянства баз.

2.10. Выбор общих и промежуточных припусков на обработку заготовки. Припуск — это слой металла, удаляемый с обрабатываемой поверхности заготовки. Припуски назначают для заготовок: отливок, поковок, сортового проката как на диаметры наружные, внутренние, так и на длины общие, уступов и другие поверхности, подлежащие механической обработке.Общие припуски назначают опытно–статистическим или расчётно-аналитическим методами. Общие припуски для отливок могут быть найдены по ГОСТ 26645–85, для поковок кованных по ГОСТ 7062–79, а штампованных по ГОСТ 7505–89. Промежуточные припуски назначают на технологические переходы в порядке, обратном ходу технологического процесса обработки поверхности заготовки, т.е. от размера готовой детали к размеру заготовки путем последовательного прибавления (вычитания) к наибольшему предельному размеру готовой поверхности детали промежуточных припусков при обработке наружных (внутренних) поверхностей. Размеры промежуточного припуска на каждом последующем переходе меньше, чем на предыдущем, поскольку повышается точность и уменьшается шероховатость обрабатываемой поверхности.

Таблица 1.5. Пример расчёта операционных размеров

| Маршрут обработки поверхности | Ква-литет | Операционный размер, мм | Припуск на сторону, мм |

| Обработка поверхности ступени вала Ø50к6 | |||

| Заготовка–поковка штампованная, сталь 45 |

| 3,0 | |

| Точение черновое | Ø52,5h10-0,1 | 1,75 | |

| Точение чистовое | Ø50,5h8-0,039 | 1,0 | |

| Шлифование черновое | Ø50,1h7-0,025 | 0,2 | |

| Шлифование чистовое | Ø50h6-0,016 | 0,05 |

Как правило, величина припуска Z задаётся на сторону обрабатываемой заготовки, а в случае определения диаметрального размера заготовки рассчитывают 2 Z (рис. 1.4, 1.5).

Рис. 1.4.

D д – диаметр детали (вала); D з – диаметр заготовки (вала);

Z в – припуск на сторону вала

|

|

|

Рис. 1.5.

D o.д. – диаметр отверстия детали (втулки); D o.з. – диаметр отверстия заготовки (втулки); Z о – припуск на сторону отверстия втулки

|

|

|

Значения общих, операционных и промежуточных припусков для некоторых видов заготовок и операций механической обработки даются в Приложении 2.

2.11. Назначение режимов обработки. Для выполнения конкретной технологической операции механической обработки заготовки на выбранном станке необходимо определить режим резания [2].

К элементам режима резания при токарной обработке относятся: t – глубина резания, мм; S – подача, мм/об; V – скорость резания, м/мин; дополнительно вычисляют n – частоту вращения заготовки, об/мин.

Их рассчитывают в строгой последовательности на каждый технологический переход. В первую очередь в зависимости от припуска устанавливают максимально допустимую глубину резания, t с учетом конструкции режущего инструмента и жесткости узлов станка. Целесообразно весь припуск на черновую обработку поверхности удалять за один проход при осуществлении одного технологического перехода.

Подачу S выбирают в зависимости от глубины резания по таблицам справочников [2] с учетом вида обработки (черновая или чистовая). При черновой обработке учитывается жесткость узлов станка, мощность электродвигателя и др., а при чистовой – шероховатость поверхности и ее точность. Для максимальной производительности всегда выгоднее работать с максимальной технологически допустимой подачей. В ряде случаев при работе на станках используется ручная подача.

Скорость резания V определяют в зависимости от ранее выбранных t и S, либо по справочным таблицам, либо расчетным методом по эмпирическим формулам [1]. По полученному значению скорости резания V определяют расчетное значение частоты вращения шпинделя станка (заготовки) или число ходов в минуту инструмента или заготовки при поступательно–возвратном движении.

При вращательном движении частота вращения заготовки n (мин-1):

где V – скорость резания, м/мин; D – диаметр обрабатываемой поверхности заготовки, мм.

Выбранный режим обработки (S, n) должен быть согласован с техническими данными станка и при необходимости откорректирован: подбирают ближайшие меньшие значения при ступенчатом регулировании подач и оборотов, а при бесступенчатом расчетные значения оставляют без изменения.

2.12. Нормирование технологических операций механической обработки. Для каждой операции следует установить норму времени – штучно-калькуляционного времени, Тшт.к., которая состоит из подготовительно-заключительного времени, Тп.з. и штучного времени, Тшт. [1].

Подготовительно-заключительное время затрачивается в условиях серийного производства на всю партию изготовляемых деталей и определяется на операцию. Это время затрачивается на получение инструмента в кладовой цеха, наладку станка, изучение чертежа и технологической документации на изготовляемую деталь, уборку и чистку станка с передачей его сменщику. Учитываются конструктивные особенности и технические характеристики станка и приспособлений.

Штучное время представляет собой затраты рабочего времени на изготовление одной детали. Оно определяется по формуле:

Тшт = То + Тв + Тобсл + Тотд,

где То – основное технологическое время, мин; Тв – вспомогательное время, мин; Тобсл – время на обслуживание рабочего места, мин; Тотд – время на отдых и естественные надобности, мин.

Основное время для различных видов обработки, затрачиваемое непосредственно на обработку поверхности детали, определяется расчетом по формулам и, в частности, может быть представлено в виде:

где L – длина пути инструмента или детали в направлении подачи, мм; S м – путь, пройденный инструментом или обрабатываемой деталью в направлении подачи в 1 мин, мм (минутная подача); i – число проходов.

При работе методом автоматического обеспечения размеров длину пути, L рассчитывают:

L = l + l 1 + l 2,

При работе методом пробных промеров и проходов:

L = l + l 1 + l 2 + l 3,

где l – размер обрабатываемой поверхности детали в направлении подачи, мм; l 1 – величина врезания, мм; l 2 – величина перебега инструмента или детали в направлении подачи, мм; l 3 – дополнительная длина на взятие пробных стружек, мм.

Путь S м выражается формулой, мм/мин:

S м = S ´ n,

или S м = S z´ Z ´ n,

где S – подача на оборот заготовки или инструмента, мм; n – частота вращения или число двойных ходов заготовки или инструмента, мин-1; S z – подача в мм на одно режущее лезвие инструмента (на 1 зуб фрезы, на 1 зуб развертки и т.д.), мм; Z – число зубьев инструмента.

Вспомогательное время, Тв определяют на каждый вспомогательный и технологический переход включая:

- время на установку и снятие детали с учетом ее веса, длины, способа крепления, наличия или отсутствия выверки, характера выверки, характера установочной поверхности;

- время, связанное с переходом, включая время на приемы установки инструмента, для снятия стружки, на подвод инструмента к детали и отвод, включения и выключения подачи и самого станка, изменения режима работы станка, поворот резцовой головки, смены инструмента;

- время на контрольные промеры.

Время на обслуживание рабочего места, Тобсл определяют на операцию в процентах от оперативного времени (Топ = То + Тв), суммы основного и вспомогательного. В расчетах можно принимать 4 – 6% от оперативного времени. Тобсл. предусматривается для выполнения смены инструмента при затуплении, регулировку и подналадку станка при работе, сметания стружки в процессе работы, осмотра и опробования оборудования, раскладку инструмента и его уборку по окончании смены, смазку и чистку станка и получение инструмента в течение работы.

Значения норм времени Тв и Тпз некоторых операций, выполняемых на станках, не оснащенных системами автоматического управления можно взять по совокупности слагаемых затрат на различные приемы в таблицах Приложения 7. Следует обратить внимание на отличие в нормировании, при выполнении операций на станках с ЧПУ.

При расчете штучного времени, затрачиваемого на термическую обработку следует учесть количество деталей одновременно загружаемых в печь, а к времени выдержки (указано в таблице) следует прибавить время прогрева (τпр), которое зависит от сечения детали: τпр = D (Н)max ´ 0,5 мин.

Время на отдых и естественные надобности, Тотд, определяют на операцию в процентах от оперативного времени, что составляет 3-5%. По итогам расчетов норм времени необходимо определить норму штучно-калькуляционного времени, Тшт.к

| , |

где к – количество деталей в партии при серийном производстве.

В маршрут обработки конкретных деталей следует включать из всего многообразия только те операции, которые наиболее целесообразны для получения требуемой геометрической формы, точности и шероховатости поверхностей. Примерный маршрут обработки вала рис. 1.6, представлен далее.

|

|

|