|

Примерный маршрут технологического процесса

|

|

|

|

005. Фрезерно-центровальная

Фрезеровать торцы 1.13 в размер общей длины вала, сверлить центровочные отверстия, с обеих сторон.

010. Токарная

Точить поверхности 2, 25, 4, 24, 5, 23, 22, 21, 20, 9, 19, 18, 10, 16, 12 вала начерно.

015. Токарная

Точить поверхности 2, 25, 4, 24, 5, 23, 22, 21, 20, 9, 19, 18, 10, 16, 12 вала начисто 2, нарезать резьбу М20 на шейке 2, сверлить отверстие 14, Ø24мм в шейке 12.

020. Фрезерная.

Фрезеровать шпоночную канавку 7, на шейке вала 22.

025. Сверлильная.

Сверлить отверстие 6, нарезать резьбу.

030. Сверлильная.

Сверлить отверстие 17, зенковать и развернуть конус.

035. Долбёжная.

Долбить 6 канавок 26 в отверстии 14.

040. Фрезерная (шлицефрезерная).

Фрезеровать шлицы 3.

045. Зубофрезерная.

Нарезать зубья 27 на поверхности 8.

050. Термическая.

Закалить ТВЧ зубья 27 и шлицы 26, 28.

055. Шлифовальная (круглошлифовальная).

Шлифовать шейки 5, 9 вала.

060. Зубошлифовальная.

Шлифовать зубья 27 вала.

065. Шлицешлифовальная.

Шлифовать шлицы 3.

Заключение. В заключении приводятся особенности разработанного технологического процесса.

Конец формы

Рис. 1.6. Многоступенчатый вал специальной конструкции

Рекомендуемая литература к работе № 1

1. Технология машиностроения. Курсовое и дипломное проектирование: учебное пособие / М.Ф. Пашкевич [и др.]; под ред. М.Ф. Пашкевича. – Минск: Изд-во Гревцова, 2010. – 400 с.

2. Справочник технолога-машиностроителя: в 2 т. – Т. 1 / Под. ред. А.М. Дальского, А.Г. Косиловой, Р.К. Мещерякова, А.Г. Суслова. – М.: Машиностроение, 2001. – 914 с.

3. ГОСТ 26645–85. Отливки из металлов и сплавов.

4. ГОСТ 7505–89. Поковки стальные штампованные.

5. Выбор маршрута обработки элементарных поверхностей деталей машин. Методические указания / Г.Я. Беляев [и др.]; – Минск: Изд-во БНТУ, 2007. – 137 с.

|

|

|

Приложение

Таблица 1. Выбор маршрута обработки плоскостей и торцов

| Вид заготовки | Материал детали и его состояние | № строк | Технологические переходы (операции), изменяющие точность | ||||||||||||

| Черновые, термические, чистовые | Отделочные | ||||||||||||||

| Фрезерование черновое | Строгание | Шлифование черновое | Точение торцов черновое | Точение торцов чистовое | Фрезерование чистовое | Протягивание | Закалка, закалка с цементацией | Шлифование чистовое | Шлифование тонкое | Полирование | Доводка неразмерная | Доводка размерная | |||

| Отливка, поковка, штамповка | Сталь незакаленная | 1;2;3 | 4; 5 | 1;2; 3;4 | 2; 5 | – | 1;3;4 | 1;2; 3; 4; 5; 6 | 1;2;3; 4; 5; 6 | 1;2;3; 4; 5; 6 | 1;2;3; 4; 5; 6 | ||||

| Сталь закаленная | 1;2;3 | 4; 5 | 1; 2; 4 | 2; 5 | 1;2;3; 4; 5; 6 | 1; 4; 6 | 1;2;3; 4; 5; 6 | 1;2;3; 4; 5; 6 | 1;2;3; 4; 5; 6 | 1;2;3; 4; 5; 6 | |||||

| Чугун | 1;2 | 3;4 | 1;3 | 2; 4 | – | 1;3; 4; 5 | 1;3; 4; 5 | 1;2;3; 4; 5; | 1;2;3; 4; 5: | 1;2;3; 4–5 | |||||

| Точная отливка, точная штамповка | Сталь незакаленная | 1*;2*; 3* | 4*; 5* | 1;2; 3;4 | 2; 5 | 1;3;4; | 1;2;3; 4; 5; 6 | 1;2;3; 4; 5; 6 | 1;2;3; 4; 5; 6 | 1;2;3; 4; 5; 6 | |||||

| Сталь закаленная | 1*;2*; 3* | 4*; 5* | 1;4 | 2; 5 | 1;2: 3; 4; 5; 6 | 1; 4; 6 | 1;2;3; 4; 5; 6 | 1;2;3; 4; 5; 6 | 1;2;3; 4; 5; 6 | 1;2;3; 4; 5; 6 | |||||

| Чугун | 1*;2* | 3*; 4* | – | 1;3 | 2; 4 | – | 1;3; 4; 5 | 1;3; 4; 5 | 1;2;3; 4:5; | 1;2;3; 4; 5; | 1;2;3; 4–5 | ||||

| Цветные металлы | 1* | 3* | – | 2* | 1;3 | 1;3 | – | – | – | 1;2;3 | – | – |

Продолжение табл. 1.

| Прокат | Сталь незакаленная | 1*;2*;3* | 4*;5* | 1;2;3 | 2;5 | – | 1;3;4; 6; 7; | 1;2;3; 4; 5; 6; 7 | 1;2;3; 4; 5; 6; 7 | 1;2;3;4; 5; 6; 7 | 1;2;3; 4; 5; 6; 7 | ||||

| Сталь закаленная | 1*; 2* | 4*; 5* | 1;4 | 2; 5 | 1; 2; 3; 4; 5; 6 | 1;2;3; 4; 5; 6 | 1;2;3; 4; 5; 6 | 1; 2; 3; 4; 5; 6 | 1;2;3; 4; 5; 6 | 1;2;3; 4; 5; 6 | |||||

| Коэффициент трудоемкости | 1,0 | 2,0 | 0,8 | 1,0 | 1,5 | 1,5 | 0,6 | – | 1,0 | 1,5 | 3,0 | 5,0 | 10,0 | ||

| Шероховатость, Rа | 12,5–20 | 12,5–20 | 2,5–6,3 | 12,5–20 | 1,25– 2,5 | 1,25– 2,5 | 0,63–2,5 | Сохраняется | 0,63–2,5 | 0,16–1,75 | 0,02–0,1 | 0,02–0,1 | 0,02–0,1 | ||

| Погрешность размера (от технологической базы) | 0,18К1 | 0,35К1 | 0,05К1 | 0,2К1 | 0,12К1 | 0,12К1 | 0,1К1 | Исх.+ +0,2К1 | 0,03К1 | 0,01К1 | Сохран. | Сохран. | 0,001К1 | ||

| Погрешность размера от настроечной базы (с разных позиций) | – | – | – | 0,2К1 | 0,12К1 | – | – | Исх.+ 0,2К1 | – | – | – | – | – | ||

| Перпендикулярность и параллельность относительно базы | 0,04К2 | 0,06К2 | 0,02К2 | 0,04К2 | 0,02К2 | 0,02К2 | 0,01К2 | Исх.+ 0,2 К1 | 0,006К2 | 0,003К2 | Сохран. | Сохран. | 0,02К2 | ||

| Плоскостность | 0,02К2 | 0,02К2 | 0,01К2 | 0,02К2 | 0,01К2 | 0,01К2 | 0,004К2 | Исх.+ 0,2К1 | 0,003К2 | 0,002К2 | 0,002К2 | 0,0005К2 | 0,0005К2 | ||

| Коэффициенты, учитыв. размеры | К1=0,002А+1, где А – расстояние до базы; К2=0,02Г+1, где Г – наибольший габаритный размер обрабатыв. поверхн. |

Примечание: *– отмечены операции (переходы), которые используются для удаления напусков или увеличенных припусков.

|

|

|

Таблица 2. Выбор маршрута обработки наружных цилиндрических поверхностей

| Вид заготовки | Материал детали и его состояние | № строк | Технологические операции или переходы, изменяющие точностные параметры | ||||||||||||

| Черновые, термические и чистовые | Отделочные | ||||||||||||||

| Точение черновое | Шлифование черновое | Точение чистовое | Точение тонкое | Шлифование предварительное | Закалка, закалка с цементацией | Исправление центровых фасок | Шлифование чистовое | Шлифование точное | Суперфиниширование | Полирование | Доводка неразмерная | Доводка размерная | |||

| Отливка, поковка, штамповка обычной точности | Сталь незакаленная | 1;2;3; 4; 5; 6 | – | 1;2; 4; 5 | 4; 5 | 3;6 | – | – | 1;2; 3;6 | 1; 4; 6 | 1;2;3; 4; 5; 6 | 1; 2; 3; 4; 5; 6 | 1;2;3; 4; 5; 6 | 1;4; 6 | |

| Сталь закаленная | 1;2 | – | – | 1;2 | 1;2 | 1,2 | 1;2 | 1;2 | 1;2 | ||||||

| Чугун | 1;2;3 | – | 1;3 | – | – | 2;3 | 1; 2; 3 | 1;2;3 | 1; 2; 3 | ||||||

| Точная отливка, точная штамповка | Сталь незакаленная | 1*;2*;3*;4*; 5*; 6* | – | 1;2; 4; 5 | 4; 5 | 3;6 | – | – | 1;2; 3;6 | 1; 4; 6 | 1;2;3; 4; 5; 6 | 1;2;3; 4; 5; 6 | 1;2;3; 4; 5; 6 | 1;4;6 | |

| Сталь закаленная | 1*; 2* | – | – | 1;2 | 1;2 | 1;2 | 1;2 | 1;2 | 1;2 | ||||||

| Чугун | 1*;2*; 3*;4*;5*;6* | – | 1;2;34;5 | 1;2;3 | 4; 6 | – | – | 4; 5; 6 | 1;2; 3;6 | 1;2;3; 4;5;6 | 1;2;3; 4;5;6 | 1;2;3; 4;5;6 | 1;2;3;6 | ||

| Цветные металлы | 1*;2* | – | 1;2 | 1;2 | – | – | – | – | – | – | 1 | – |

Продолжение табл. 2.

| Круглый прокат | Сталь незакаленная | 1*;2*; 3*;4*;. 5*;6* | 4;5 | 3;6 | з';б | 1;4;б | 1;2;3; 4; 5; 6 | 1;2;3; 4; 5; 6 | 1;2;3; 4;5;6 | 1;4;6 | |||||

| Сталь закаленная | 1;2*;3*; 4* | 2;3 | 1;4 | 1;2; 3;4 | 1; 2; 3 | 1;2; 3;4 | 1;2;4 | 1;2; 3;4 | 1;2; 3;4 | 1;2; 3;4 | 1;2; 4 | ||||

| Коэффициент трудоемкости | 0,8 | 1,2 | 2,0 | 0,9 | – | – | 1,2 | 2,0 | 1,0 | 2,0 | 5,0 | 10,0 | |||

| Шероховатость | Rа 12,5–20 | Rа 2,5–6,3 | Rа 1,25–2,5 | Rа 0,63–2,5 | Rа 1,25–2,5 | Сохр. | Rа 0,32–1,25 | Rа 0,08–0,32 | Rа 0,02–0,08 | Rz 0,02–0,1 | Rz 0,02–0,1 | Rz 0,02–0,1 | |||

| Точность (квалитет) диаметра | 12–14 | 11–12 | 9–11 | 6–7 | 9–11 | Исходе 1 квал. | 6–8 | 4–7 | Сохр. | Сохр. | Сохр. | ||||

| Отклонение соосности относительно линии центров | 0,1К | 0,05К | 0,06К | 0,03К | 0,02К | Исход. +0,02К | 0,03 | 0,01К | 0,005К | Сохр. | Сохр. | Сохр. | Сохр | ||

| Соосность относительно базы (в патроне или приспособлении) | 0,25К | 0,1К | 0,05К | 0,03К | Исход. +0,01К | 0,02К | 0,02К | Сохр. | Сохр. | Сохр. | Сохр | ||||

| Соосность относительно базы (в цанге) | 0,15К | 0,06К | 0,03К | 0,02К | Исход. +0,01К | 0,02К | 0,02К | Сохр. | Сохр. | Сохр. | Сохр. | ||||

| Прямолинейность оси | 0,02К | 0,02К | 0,02К | 0,015К | 0,01К | Исход, +0,02К | – | 0,005К | 0,003К | Сохр. | Сохр. | 0,001К | 0,001К | ||

| Цилиндричность поверхности | 0,05К | 0,03К | 0,02К | 0,015К | 0,01К | Исход. +0,02К | – | 0,006К | 0,004К | Сохр. | Сохр. | 0,001К | 0,001К | ||

| Смешение оси при бесцентровой обработке | 0,03К | 0,02К | – | 0,01К | 0,005К | Сохр. | Сохр. | Сохр. | Сохр. | ||||||

| Коэффициент, учитывающий размер | К=0,004Г+1, где Г– наибольший габаритный размер обрабатываемой поверхности |

Примечание:* отмечены операции (переходы), которые используются при удалении напусков или увеличенных припусков

|

|

|

Таблица 3. Выбор маршрута обработки сквозных отверстий (8 < А < 400)

| Вид заготовки | Материал детали и его состояние | №строк | Технологические операции или переходы, изменяющие точностные параметры | |||||||||||||

| Черновые, термические и чистовые | Отделочные | |||||||||||||||

| Растачивание | Сверление (рассверливание d ≤50) | Растачивание чистовое | Алмазное растачивание | Зенкерование d ≤50 | Сверление глубокое d ≤50 | Развертывание d ≤50 | Протягивание 1 / d ≤5 | Раскатка (дорнование) | Закалка, закалка с цементацией | Шлифование | Хонингование d≥40 | Доводка неразмерная | Доводка размерная | |||

| 16. | ||||||||||||||||

| Литье в землю, штамповка (без отверстия) | Сталь незакаленная | – | 1;2;3; 4; 5;7; 8 | 2;3; 7; 8 | 2; 7 | 1;4;5 | 1;3; 6 | 4; 5 | 4; 7 | – | 1;2; 3; 5; 6; 8 | 1;2; 3;5; 6; 8 | ||||

| Сталь закаленная | – | 1;2;3; 5; 6 | 2; 5 | 1;6 | 4; 6 | – | 1;2;3; 4;5;6 | 1;2 | 1;2; 3;4; 5; 6 | 1;2; 3;4; 5; 6 | | 1;2 | |||||

| Чугун | – | 1;2;3;4;6 | 4; 6 | 1;2 | 1;5 | – | 2; 6 | 2;3; 4;5;6 | 2; 3; 4; 5; | 2; 6 | ||||||

| Литье, штамповка с пролитым или прошитым отверстием | Сталь незакаленная | 1;2; 3;6; 7; | 4; 5 | 1;6;7 | 1;7 | 2; 4 | – | 2; 4 | 3;5 | 3;7 | – | 1;2;4; 5; 6 | 1;2;4; 5; 6 | |||

| Сталь закаленная | 1;2; 3;5 | 1;5 | 2; 4 | 2; 4; 6 | – | 1;2;3 4; 5; 6 | 1;2; 3;4; 5; 6 | 1;2; 3;4; 5; 6 | ||||||||

| Чугун | 1;2;3; 4; 5; 6 | 7; 8 | 1;3;5 | 1;3 | 2; 6; 7 | – | 2; 7 | 4; 8 | 2;3 | – | 5; 6 | 1;4;5; 6; 7; 8 | 1;4;5; 6;7;8 | 5; 6 |

|

|

|

Продолжение табл. 3.

| Точное литье или штамповка с пролитым или прошитым отверстием | Сталь незакаленная | 1*;2*;3*;4* | 5; 6; 7 | 1;2;3; 4; 6 | 1;б | 2;5;8 | – | 2;5;8 | 3; 7; 9 | 3;8 | – | 4; 9 | 1;2;4; 5; 6; 7; 9 | 1;2; 4; 5; 6; 7; 9 | 4; 9 | |

| Сталь закаленная | 1*;2* | 3;4 | 1;2 | – | – | 2;3; 5; 6 | 1;2;3; 4; 5; 6 | 1,5 | 1;2; 3;4; 5; 6 | 1;2; 3;4; 5:6 | 1;5 | |||||

| Чугун | 1*;2*; 3*; 4* 5* | 6; 7; 8 | 1;2;3; 4; 5 | 2;6;8 | – | 2; 6; 8 | 3;4; 7; 9 | 4; 7; 8 | – | 1;2; 3;5; 6; 9 | 1;2; 3;5; 6; 9 | |||||

| Цветные металлы | 1*;2*; 5* | 1;2;5 | – | 2; 4; 5 | 2;3;4 | – | – | 1;5 | 1;5 | – | ||||||

| Катанные заготовки, трубы | Сталь незакаленная | 1*;2*; 3*;4* 9* | 5; 6; 7 | 1;2; 3;4; 6; 9 | 1;6;9 | 2;5;8 | – | 2; 5; 8 | 3;7 | 3;8;9 | – | 1;2; 4; 5; 6; 7 | 1;2; 4; 5; 6; 7 | |||

| Сталь закаленная | 1*;2*;7* | 1*;2*; 7* | 3;4 | 1;2;7 | – | 2; 3; 5; 6 | – | 1;2;3; 4; 5; | 1;5; 7 | 1;2;3; 4; 5; 6; 7 | 1;2;3; 4; 5; 6; 7 | 1;5;7 | ||||

| Коэффициент трудоемкости | 1,0 | 1,2 | 1,4 | 2,3 | 0,8 | 1,0 | 0,6 | 0,3 | 0,4 | – | 2,8 | 1,0 | 5,0 | 10,0 | ||

| Шероховатость | Rа 12,5–20 | Rа 12,5–20 | Rа 1,25– 2,5 | Rа 0,63–1,25 | Rа | Rа 0,63–1,25 | Rа 0,63–1,25 | Rа 0,63–1,25 | Rа 0,32–0,63 | Сохр. | Rа 0,63–1,25 | Rа 0,32–0,63 | Rz 0,02–0,1 | Rz0,02–0,1 |

Окончание табл. 3.

| Точность диаметра (квалитет) | 12–13 | 11–13 | 9–11 | 6–7 | 9–11 | 7–8 | 6–7 | 6–9 | Исх+ 1 кв. | Исх+ 1 кв. | 6–9 | Сохр. | Сохр. | ||

| Соосность относительно базы | 0,08К2 | 0,12К2 | 0,04К2 | 0,03К2 | 0,06 К2 | 0,06К2 | Исх. + 0,02–К2 | Исх. + 0,02К2 | Исх. + 0,001 К2 | Сохр. | 0,03 К2 | Сохр. | Сохр. | Сохр. | |

| Отклонение позиционное (отклонение координат) | 0,2К2 | 0,1К2 | 0,07 К2 | 0,02К2 | 0,08 К2 | 0,06К2 | Исх.+ 0,02К2 | Исх.+ 0,02 К2 | Исх.+ 0,01 К2 | Исх. + 0,02 К1 | 0,02 К2 | Сохр. | Сохр. | Сохр. | |

| Прямолинейность оси | 0,015К1 | 0,01К1 | 0,01К2 | 0,007К2 | 0,01 К2 | 0,006 К2 | 0,004 К2 | 0,006 К2 | 0,006 К2 | Исх.+ 0,02 К1 | 0,04 К2 | Сохр. | 0,001 К2 | 0,001 К2 | |

| Параллельность и перпендикулярность относительно базы | 0,02К1 | 0,12К2 | 0,02К2 | 0,01К2 | 0,04 К2 | 0,02К2 | Сохр. | 0,05 К1 | Сохр. | Исх.+ 0,02 К1 | 0,02 К2 | Сохр. | Сохр. | Сохр. | |

| Цилиндричность отверстия | 0,05К2 | 0,04К1 | 0,03К2 | 0,005К2 | 0.006К1 | 0,003 К1 | 0,002 К1 | 0,006 К2 | 0,006 К2 | Исх.+ 0,02 К1 | 0,004 К2 | Сохр. | 0,001К2 | 0,001 К2 | |

| Смещение оси (при плавающем креплении) | – | – | – | – | – | – | 0,02 К2 | 0,02К2 | 0,01К2 | – | – | 0,001К2 | 0,002 К2 | 0,002 К2 | |

| Коэффициенты, учитывающие размеры | К1=0,02–Г+1, где Г – наибольший габаритный размер отверстия; К2=0,002– d +1, где d – диаметр отверстия |

Примечание:* отмечены операции или переходы, которые используются при удалении напусков или увеличенных припусков.

|

|

|

Контрольная работа № 2

Контрольная работа № 2 заключается в составлении маршрутов и разработке маршрутной технологии восстановления указанной в индивидуальном задании детали.

Содержание и методические указания к работе

При выполнении данной работы необходимо:

1. Дать характеристику условий работы детали в узле, выявить причины возникновения возможных дефектов данной детали в процессе эксплуатации автомобиля и произвести анализ влияния этих дефектов на работу узла или агрегата автомобиля.

2. Изучить технические условия на дефектовку детали, которые содержат сведения о характере возможных дефектов, способах установления дефектов, данные о размерах рабочих поверхностей (номинальный, допустимый без ремонта и для ремонта) и рекомендуемые способы восстановления детали [1,2].

3. Вычертить эскиз детали с указанием поверхностей, имеющих дефекты, и привести технические условия па дефектовку детали с разработкой дефектовочной карты по форме 1.

Форма 1

4. Изучить принципы разработки маршрутов и составить рекомендуемые маршруты восстановления детали, а также определить маршрутные коэффициенты восстановления.

Под маршрутной технологией понимается технология, составленная на комплекс дефектов с учетом наивыгоднейшей последовательности выполнения технологических операций при кратчайшем движении детали по цехам и участкам.

При разработке маршрутов восстановления детали необходимо руководствоваться следующими основными принципами:

- сочетание дефектов в каждом маршруте должно быть действительным и базироваться на результатах исследования закономерностей появления дефектов данной детали;

- маршрут должен предусматривать технологическую взаимосвязь сочетаний дефектов со способами восстановления, ибо выбор рационального способа восстановления детали зависит от сочетания дефектов;

- количество маршрутов восстановления детали должно быть минимальным (не более 5), так как большое количество маршрутов затрудняет производственный процесс, усложняет технологическую документацию и производственный учет. Уменьшение количества маршрутов может быть достигнуто путем объединения вариантов сочетаний, отличающихся между собой наличием незначительных по трудоемкости дефектов; включением в состав маршрута восстановления взаимосвязанных соосных поверхностей; включением во все рекомендуемые маршруты операций, обеспечивающих повышение качества восстановления деталей (правка погнутости, прогонка резьб, зачистка заусенцев и др.);

- восстановление деталей по данному маршруту должно быть экономически целесообразным и учитывать технологическую необходимость восстановления отдельных поверхностей.

По результатам разработки данного вопроса составить карту, характеризующую содержание маршрутов восстановления детали, по форме 2.

Форма 2

Маршруты восстановления

| Номер маршрута | Номера дефектов, входящих в маршрут | Наименование дефектов, входящих в состав маршрута | Маршрутный коэффициент восстановления |

Маршрутный коэффициент восстановления Кмв представляет собой отношение количества деталей, входящих в данный маршрут, Лд.м к общему количеству деталей в партии п0.

5. Для одного из маршрутов (по согласованию с преподавателем) разработать технологию восстановления детали и составить карту технологического процесса.

При разработке технологического процесса восстановления детали необходимо:

- произвести анализ возможных способов восстановления детали по каждому из дефектов, входящих в данный маршрут, и выбрать рациональные способы;

- по каждой операции подобрать необходимое оборудование, приспособления, режущий и измерительный инструмент;

- определить техническую норму времени на выполнение основных операций;

- технологический процесс восстановления детали представить в виде карты по форме 3.

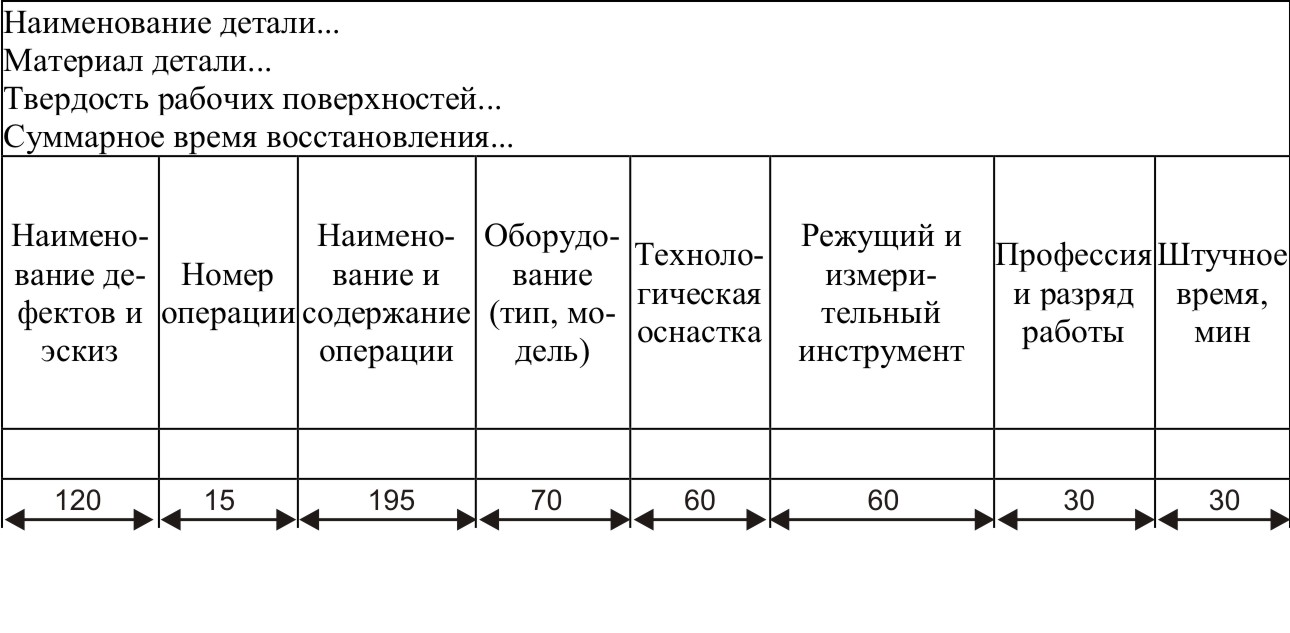

Форма 3

Технологический процесс восстановления

|

|

|