|

Тема 13. Производственный цикл и его длительность.

|

|

|

|

Производственный цикл — один из важнейших технико-экономических показателей, который является исходным для расчета многих показателей производственно-хозяйственной деятельности предприятия. На его основе, например, устанавливаются сроки запуска изделия в производство с учетом сроков его выпуска, рассчитываются мощности производственных подразделений, определяется объем незавершенного производства и осуществляются другие планово-производственные расчеты.

Производственный цикл изготовления изделия (партии) представляет собой календарный период нахождения его в производстве от запуска исходных материалов и полуфабрикатов в основное производство до получения готового изделия (партии).

Структура цикла

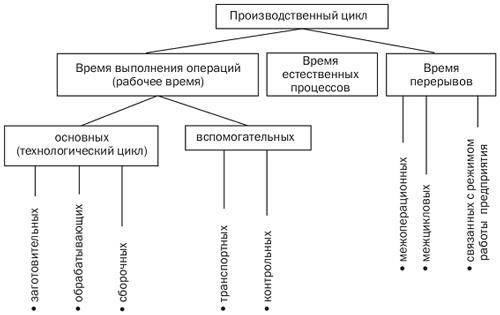

Структура производственного цикла включает время выполнения основных, вспомогательных операций и перерывов в изготовлении изделий.

Рис. Структура производственного цикла

Время выполнения основных операций обработки изделий составляет технологический цикл и определяет время, в течение которого осуществляется прямое или косвенное воздействие человека на предмет труда.

Перерывы могут быть разделены на две группы:

- перерывы, связанные с установленным на предприятии режимом работы, — нерабочие дни и смены, междусменные и обеденные перерывы, внутрисменные регламентированные перерывы для отдыха рабочих и т.п.;

- перерывы, обусловленные организационно-техническими причинами, — ожидание освобождения рабочего места, ожидание на сборке комплектующих узлов и деталей, неравенство производственных ритмов на смежных, т.е. зависимых друг от друга, рабочих местах, отсутствие энергии, материалов или транспортных средств и т.д.:

|

|

|

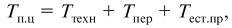

Расчет длительности производственного цикла:

Тп.ц, Ттехн - соответственно длительность производственного и технологического циклов;

Тпер — продолжительность перерывов;

Тест.пр — время естественных процессов.

При расчете длительности производственного цикла Тп.ц учитываются лишь те затраты времени, которые не перекрываются временем технологических операций (например, затраты времени на контроль, транспортирование изделий). Перерывы, вызванные организационно-техническими неполадками (несвоевременное обеспечение рабочего места материалом, инструментами, нарушение трудовой дисциплины и т.п.), при расчете плановой длительности производственного цикла не учитываются.

При расчете длительности производственного цикла необходимо учитывать особенности движения предмета труда по операциям, существующим на предприятии. Обычно используется один из трех видов: последовательный, параллельный, параллельно-последовательный.

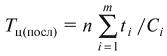

При последовательном движении обработка партии одноименных предметов труда на каждой последующей операции начинается лишь тогда, когда вся партия прошла обработку на предыдущей операции.

Пример 1.

Допустим, требуется обработать партию, состоящую из трех изделий (n = 3); число операций обработки (m = 4), нормы времени но операциям составляют: = 10, = 40, = 20, = 10 мин.

Для этого случая длительность цикла

Тц(посл) = 3(10 + 40 + 20 + 10) = 240 мин.

Так как ряд операций может выполняться не на одном, а на нескольких рабочих местах, длительность производственного цикла при последовательном движении в общем случае имеет вид

где, — число рабочих мест.

При параллельном движении передача предметов труда на последующую операцию осуществляется поштучно или транспортной партией сразу после обработки на предыдущей операции:

где р — размер транспортной партии, шт;

tmах — время выполнения наиболее продолжительной операции, мин;

|

|

|

Сmax — число рабочих мест на наиболее продолжительной операции. Для рассмотренного выше примера: р = 1.

Тц(пар) = (10 + 40 + 20 + 10) + (3 - 1)40 = 160 мин.

При параллельном виде движения длительность производственного цикла значительно сокращается.

При параллельно-последовательном виде движения предметы труда передаются на последующую операцию по мерс их обработки на предыдущей поштучно или транспортной партией, при этом время выполнения смежных операций частично совмещается таким образом, что партия изделий обрабатывается на каждой операции без перерывов.

Длительность производственного цикла может быть определена как разность между длительностью цикла при последовательном виде движения и суммарной экономией времени по сравнению с последовательным видом движения, за счет частичного перекрытия времени выполнения каждой пары смежных операций:

Для примера1: р = 1.

240 - (3 - 1)(10 + 20 + 10) = 160 мин.

Тема 14. Планирование численности работников и производительности труда на предприятии.

Определение потребности в персонале ведется раздельно по группам ППП и непромышленного персонала. Исходными данными для определения численности являются:

- производственная программа;

- нормы времени, выработки и обслуживания;

- номинальный (реальный) бюджет рабочего времени за год;

- мероприятия по сокращению затрат труда и т.д.

Основными методами расчета количественной потребности в персонале являются:

1. Расчеты по трудоемкости производственной программы. Норматив численности (Нч) работников (основных рабочих-сдельщиков) при этом определяется по формуле:

Нч = Тпл / (Фн * Квн),

где Тпл –плановая трудоемкость производственной программы, нормо-ч.;

Фн – нормативный баланс рабочего времени одного рабочего в год (расчетный эффективный фонд рабочего времени), ч;

Квн - ожидаемый коэффициент выполнения норм времени.

Плановая трудоемкость производственной программы определяется по плановому нормативу трудовых затрат на единицу продукции, умноженному на плановый выпуск продукции.

Метод расчета численности по трудоемкости производственной программы является наиболее точным и достоверным.

2. По нормам выработки. При этом может быть использована формула:

|

|

|

Нч = Qпл / (Нвыр * Квн),

где Qпл - плановый объем выпуска продукции за период времени (в установленных единицах измерения);

Нвыр - плановая норма выработки за период (в тех же единицах измерения).

3. По нормам обслуживания. Планирование численности основных рабочих в аппаратурных процессах и вспомогательных рабочих, выполняющих работы, на которые имеются нормы обслуживания, сводится к определению общего количества объектов обслуживания с учетом сменности работ. Применяется формула:

Нч = Ко / Но * С * Ксп,

где Ко – количество единиц установленного оборудования;

С – количество рабочих смен;

Но - норма обслуживания (количество единиц оборудования, обслуживаемое одним рабочим);

Ксп - коэффициент перевода явочной численности рабочих в списочную.

В прерывных производствах Ксп определяется как отношение номинального фонда времени к полезному (эффективному), а в непрерывных – как отношение календарного фонда времени к полезному.

4. По рабочим местам. Этим методом обычно определяется численность вспомогательных работников, для которых не могут быть установлены ни объемы работ, ни нормы обслуживания (например, крановщики, стропальщики). Применяется формула:

Нч = М * С * Ксп,

где М – число рабочих мест.

Численность обслуживающего персонала может быть определена и по укрупненным нормам обслуживания. Например, численность уборщиков можно определить по количеству квадратных метров площади помещений, гардеробщиков – по количеству обслуживаемых людей.

Численность служащих может быть определена исходя из анализа среднеотраслевых данных, а при их отсутствии – по разработанным нормативам. Численность руководителей можно определить с учетом норм управляемости и ряда других факторов.

Численность руководителей, специалистов и служащих рассчитывается по каждой функции методом прямого нормирования или методом корреляционной зависимости.

Численность непромышленного персонала не зависит от численности промышленно-производственного персонала и определяется раздельно по каждому виду деятельности с учетом особенностей (детские учреждения, жилищно-коммунальное хозяйство, подсобное сельское хозяйство и т.п.).

|

|

|

Кроме численности работников количественная характеристика трудового потенциала предприятия может быть представлена как фонд ресурсов труда (Фрт) в человеко-днях, человеко-часах:

Фрт = Чсп * Трв,

где Чсп - среднесписочная численность работников;

Трв - средняя продолжительность рабочего периода в днях или часах.

Продолжительность рабочего времени в плановом периоде определяется на основе бюджета рабочего времени.

Повышение производительности труда проявляется в том, что доля живого труда в продукции уменьшается, а доля прошлого труда увеличивается, при этом абсолютная величина затрат живого и овеществленного труда на единицу продукции сокращается. Изменение производительности труда (индекс Jпт) может быть определен по формулам:

Jпт = Во / Вб; Jпт = То / Тб;

где Во, Вб – выработка продукции в отчетном и базисном периоде;

То, Тб - трудоемкость продукции в отчетном и базисном периоде.

В целом по предприятию планирование производительности труда осуществляется по основным технико-экономическим факторам в следующем порядке:

- определяется экономия численности от разработки и внедрения каждого мероприятия по повышению производительности труда (Эi);

- вычисляется суммарная экономия численности (Эч) под воздействием всех факторов и мероприятий (Эч = ∑Эi);

- рассчитывается прирост производительности труда (∆ПТ) по формуле:

∆ПТ = Эч * 100/ (Чр - Эч),

где Чр – численность ППП, необходимая для выполнения годового объема производства при сохранении выработки прошлого года.

Расчетная численность промышленно-производственного персонала на плановый период определяется исходя из базисной численности (Чб), планируемого индекса изменения объема производства (Jq) и относительной экономии численности, полученной в результате расчетов роста производительности труда (Эч):

Чппп = Чб*Jq - Эч.

Факторы повышения производительности труда можно классифицировать по трем направлениям:

1. Факторы, создающие условия для роста производительности труда: уровень развития науки, повышения квалификации работников, укрепление трудовой дисциплины, сокращение текучести кадров и др.).

2. Факторы, способствующие росту производительности труда: материальное и моральное стимулирование, совершенствование оплаты труда, внедрение научно и технически обоснованных норм труда, внедрение прогрессивной технологии и др.

3. Факторы, непосредственно определяющие уровень производительности труда на предприятии: механизация и автоматизация производственных процессов, улучшение качества труда, ликвидация простоев, устранение брака, совершенствование управления и организации труда.

|

|

|