|

Определим число рабочих ходов, метод обработки детали, и припуски на обработку табличным методом

|

|

|

|

Аннотация

Ахметшин Р.Р. Разработка технологического процесса для детали крышка.

Усть-Катав: ЮУрГУ, 2010, 19 с.

Библиография литературы – 6 наименований. 3 листа чертежей ф. А3, 1 лист ф. А4.

После анализа существующего технологического процесса предложен способ установки и закрепления заготовки с помощью кондуктора скальчатого кондуктора на вертикально сверлильном станке мод. 2Н135.

Так же был разработан режущий инструмент, для операции сверление-зенкерование ступенчатого отверстия, исходя из этого, было разработано контрольное приспособление для контроля отверстий, которое представляет собой предельные калибры – пробки, а также для контроля для контроля радиального биения и зажимное устройство.

Содержание

Введение

1. Технологический раздел

1.1 Выбор вида и метода получения заготовки

1.2 Выбор станка

1.3 Определение последовательности обработки поверхностей детали

1.4 Определим число рабочих ходов, метод обработки детали, и припуски на обработку табличным методом

1.5 Формирование операций

1.6 Расчет режимов резания

2. Конструкторский раздел

2.1 Проектирование зажимного приспособления для сверлильно-зенкерной операции

2.2 Проектирование контрольного приспособления

2.3 Проектирование режущего инструмента

Библиографический список

Введение

В данной курсовой работе представлен технологический и конструкторский разделы.

Технологический раздел содержит; анализ технологичности детали и существующего технологического процесса, разработка предлагаемого варианта технологического процесса, выбор вида и метода получения заготовки, определение последовательности обработки поверхностей детали, определение количества переходов, методов обработки поверхностей детали и припуски на обработку табличным методом.

|

|

|

Конструкторский раздел содержит: разработку зажимного устройства, режущего и контрольного приспособления.

Для предложенного технологического процесса был разработан новый технологический процесс, в котором был усовершенствован метод обработки поверхности детали, получение заготовки и количество переходов, что позволило сделать технологический процесс более технологичным.

Технологический раздел

Выбор вида и метода получения заготовки

Для данной детали (крышка) заготовка будет получена методом литья в песчаных формах по (ГОСТ-1412-70) из серого чугуна СЧ-15 [1].

При изготовлении заготовки литьем достигаются размеры близко подходящие к размерам детали (рис. 1), следовательно, уменьшаются припуски и расход металла.

Серый чугун обладает высокими литейными свойствами, хорошо обрабатывается, менее хрупок, имеет хорошие антифрикционные свойства, и в машиностроении его применяют для изготовления отливок и поэтому его называют литейным.

Механические свойства серого чугуна:

σ в=150 Мн/м2

σи=280-320 Мн/м2

σт=500-650 Мн/м2

НВ=163-229.

Рис. 1.1 – Заготовка.

Выбор станка

Выбираем станок по Справочнику технолога-машиностроителя вертикально сверлильный станок 2Н135

Технические характеристики

Определение последовательности обработки поверхностей детали

Определение основных и вспомогательных баз:

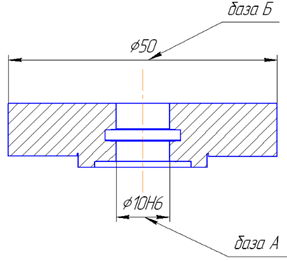

Деталь базируется по базе А на фланце по внутреннему диаметру обработанной выточки и по базе Б, подрезанному торцу (рис. 1.3).

Рис. 1.3 – Основная и вспомогательная базы.

Примем за основную базовую поверхность диаметром 50 (Rz=20; 8-11 квалитет).

Функциональными поверхностями у детали будут являться поверхности диаметрами 12 и 8 (Rz=40; 8-11 квалитет), все остальные поверхности будут вспомогательными.

|

|

|

000-Заготовительная

005-Токарная

010-Сверлильно-зенкерная

015-Токарная

Определим число рабочих ходов, метод обработки детали, и припуски на обработку табличным методом

Обработка отверстия диаметром 8 и 12 сверление и зенкерование (Rz=40; 8-11 квалитет) сверло-зенкером Р9К5 по ГОСТ 19265-73.

Формирование операций

010. Сверление-зенкерование.

Станок 2Н135 – вертикально сверлильный.

1.Сверление и зенкерование диаметра 8 и 12 Rz=40.

Расчет режимов резания

На вертикаль сверлильном станке 2Н135 зенкеруют предварительно обработанное сквозное отверстие диаметром равным 8 до диаметра равным 12 на глубину 5 мм [2].

Обработка происходит без охлаждения.

1.Глубина резания

T=D-d/2=12-8/2=2 мм.

2.Назначаем подачу

Для чугуна с НВ до 229 по 1 группе подач Sо=1.1-1.3 мм/об, корректируем подачу по станку Sо=1.12мм/об.

3.Установление периода стойкости инструмента в минутах

Т=60мин. Допустимый износ твердосплавного зенкера по задней поверхности h=1.4мм.

4.Определим скорость главного движения резания.

Допускаемую режущими свойствами сверла и зенкера

Vтабл.=68м/мин. Для заданных условий обработки поправочный коэффицент на скорость равен единице, поэтому Vи=Vтабл=68м/мин.(1,13м/с).

5.Определим частоту вращения шпинделя.

Соответствует найденной скорости главного движения резания

N=1000*Vи/П*D=1000*68/3.12*12=537мин-1.

Корректируем частоту вращения шпинделя по паспортным данным станка и устанавливаем действительную частоту вращения шпинделя ng=500мин-1.

6.Действительная скорость главного движения резания.

Vg=П*D*ng/1000=3.14*12*500/1000=19.5м/мин.(=0,93м/с).

7.Определим мощность затрачиваемую на резание.

Nтабл.=3,0кВТ. Коэффиценты на мощность не приведены, следовательно Nрез.=Nтабл.=3,0кВТ.

8.Определим основное время.

То=L/n*Sо=12/500*1,12=0,02мин.

Конструкторский раздел

|

|

|