|

Проектирование зажимного приспособления для сверлильно-зенкерной операции

|

|

|

|

Для сверлильно-зенкеровальной операции используем скальчатый кондуктор (рис. 2.1) для сверления и зенкерования 4-х отверстий [3].

Скальчатые кондукторы пригодны для сверления отверстий в крышках, кронштейнах, рычагах, втулках, валиках, шпинделях и других деталях. В крупных кондукторах можно обрабатывать большие листы, плиты и корпусные детали. Применение скальчатых кондукторов для обработки одного отверстия на вертикальных сверлильных станках ничем не ограничено. Для сверления на этих станках нескольких отверстий с параллельными осями скальчатые кондукторы целесообразно применять в комбинации с передвижными или поворотными столами и многошпиндельными сверлильными головками.

Наибольший эффект быстродействующие скальчатые кондукторы обеспечивают при сверлении неглубоких отверстий, с малыми диаметрами. И малым машинным временем. Если при быстром зажиме и освобождении изделий обеспечиваются также их быстрая установка и снятие, то получающаяся при этом экономия вспомогательного времени резко повышает производительность труда.

Для сокращения затрат времени на установку изделий необходимо везде, где это возможно, вводить в конструкцию наладок устройства для быстрой предварительной установки, с последующей точной установкой, выполняемой автоматически в момент опускания кондукторной плиты.

Заготовка устанавливается на опорную пластину 1 с предварительной ориентацией по отверстию с помощью жесткой цилиндрической оправки 2. Поворотом рукоятки 3 перемещаем скалку 4 вместе с кондукторной плитой 5. Одновременно с этим конический элемент 6 прижимает заготовку и закрепляет ее. Для съема заготовки рукояткой 3 поднимают скалку 4 вместе с кондукторной плитой 5 и коническим элементом 6.

|

|

|

Рис. 2.1 – Схема обработки заготовки (применение скальчатого кондуктора).

сверлильный деталь резание станок

Расчет сил зажима

Зажимные устройства должны удовлетворять следующие требования [4]:

1. при зажиме не должно нарушатся первоначальное заданное положение детали;

2. зажимы не должны вызывать деформации деталей и порчи их поверхностей;

3. Закрепление и открепление детали должно производится с минимальной затратой сил и времени;

4. при закреплении недостаточно жестких деталей силы зажима должны располагаться над опорами или возможно ближе к опорам;

5. силы резания по возможности не должны восприниматься зажимными устройствами.

Последовательность расчета сил зажима:

1. определяют место приложения и направление сил зажима;

2. определяют величины сил резания и их моментов, действующих на обрабатываемую деталь;

3. определяют величину сил зажима;

4. определяют требуемую величину сил зажима умножая найденное значение сил зажима на коэффициент запаса К.

Определяем коэффициент запаса применительно к конкретным условиям обработки по формуле:

К=К0·К1·К2·К3·К4·К5, (2.1)

где К0=1,5 – гарантированый коэффициент запаса для всех случаев.

К1=1,2 – коэффициент учитывающий состояние поверхности заготовки, для черной заготовки.

К2=1,2 – коэффициент учитывающий увеличение сил резания от прогресс рующего затупления инструмента.

К3=1,1 – коэффициент учитывающий увеличение сил резания при прерывистом резание.

К4=1,3 – коэффициент учитывающий постоянство силы зажима развиваемой силовым приводом приспособления, для ручного привода.

К5=1,5 – коэффициент учитываемый только при наличии моментов стремящихся повернуть обрабатываемую деталь.

К=1,5·1,2·1,2·1,1·1,3·1,5=4,6 (2.2)

Схема зажима при обработке на сверлильном станке показана на рис. 2.2.

|

|

|

Расчет сил зажима при обработке на сверлильных станках.

Рис. 2.2 – Схема зажима при обработке на сверлильном станке.

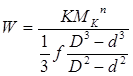

Силы зажима определим из формулы:

, (2.3)

, (2.3)

где Мк – крутящий момент на сверле.

N – число одновременно работающих инструментов.

f – коэффициент трения на рабочих поверхностях зажимов (для гладких поверхностей).

– угол призмы.

– угол призмы.

К – коэффициент запаса.

D,d – диаметры по которым базируется деталь.

Определим крутящий момент на сверле.

Мк=N/n, (2.4)

где N=3кВт – мощность, затрачиваемая на резание.

n.=537 – частота вращения шпинделя.

Мк=3000/53,7=56 (2.5)

Мк=56; n=1; f=0,25; К=4,6;  =7; d=24; D=50.

=7; d=24; D=50.

(2.6)

(2.6)

Получаем, что требуемая сила для фиксирования заготовки при ее обработке равна W=54,8 кгс.

Исходя из полученных расчетных данных для данной операции, выбираем скальчатый кондуктор, конструкция и основные размеры по ГОСТ 16888-71.

В данном кондукторе используется фиксатор с компенсирующим клином (рисунок 2.3). Конструкция стандартизирована ГОСТ 13162-67.

Рис. 2.3 – Фиксатор с компенсирующим клином

Для данной сверлильно-зенкерной операции, для более высокой производительности труда и облегчения труда рабочему предлагаю использовать данный скальчатый кондуктор в паре с координатным универсальным столом [3]. Стол имеет два взаимно перпендикулярных перемещения, его целесообразно применять при сверлильных и фрезерных операциях. Для крепления зажимного приспособления на столе имеются пазы и отверстия для центрирования.

Перемещение стола в обоих направление винтовое, с помощью маховиков. Величина каждого перемещения 230мм. Заданную величину перемещения устанавливают по нониусу с ценой деления 0,05 мм.

|

|

|