|

Правка рабочей поверхности шлифовальных кругов

|

|

|

|

|

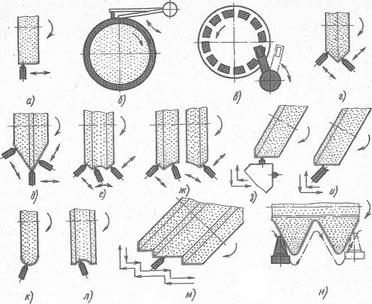

| Рие. 10. Схемы правки рабочей поверхности кругов для профильного шлифования: |

| алмазом в оправе (о, б, в, к, л), алмазным резцом (м, и), двумя или тремя алмазами (г, з, и, д, е, ж) |

Приведенные примеры показывают, что при профильном шлифовании точность формы шлифуемых поверхностей зависит от формы рабочей поверхности шлифовального круга и параметров шлифовального станка. Профиль и рельеф рабочей поверхности на шлифовальном круге получают в процессе правки. Широкое применение для профильной правки круга получили следующие методы и алмазные инструменты: точение алмазами в оправе, алмазными карандашами и алмазными резцами (рис.10); шлифование алмазными роликами с врезной и тангенциальной подачами (рис.11; 12); правка алмазным фасонным бруском (рис.13) и алмазными гребенками.

Широко используют приспособление для правки кругов по прямолинейной образующей (рис.15).

|

|

| Рис. 11. Схема правки рабочих поверхностей кругов алмазными роликами для многокругового профильного шлифования разобщенных поверхностей цапфы заднего моста автомобиля | Рис. 12. Схема совмещенной правки рабочей поверхности круга алмазными роликами и шлифования: а - концевого участка вала, б — цилиндрического и двух торцовых участков вала, в — торцовых и цилиндрических поверхностей вала |

Алмазный правящий инструмент 2закрепляется на ползуне 3, который может перемещаться по направляющим 1, представляющим собой синусную линейку. Угол наклона этой линейки относительно основания 5определяется высотой набора плоскопараллельных концевых мер 4.Приспособление устанавливается основанием 5 на магнитной плите плоскошлифовального станка. Для профилирования рабочей поверхности круга по дугам окружности применяют разнообразные приспособления, принцип

|

|

|

Рис. 14. Схема профильной правки круга фасонным бруском

Рис. 14. Схема профильной правки круга фасонным бруском

|  Рис. 15 Приспособление для правки прямолинейных участков рабочей поверхности круга

Рис. 15 Приспособление для правки прямолинейных участков рабочей поверхности круга

|

работы которых можно рассмотреть на примере приспособления (рис.16). Алмазный правящий инструмент 3с помощью винта 2закрепляется на стойке 4,которая вместе с салазками 5и диском 7 может поворачиваться относительно вертикальной оси втулки 6,запрессованной в отверстие плиты 8.Смещение правящего инструмента 3относительно этой оси равно радиусу R дуги, который требуется выдержать при правке. Это смещение контролируется размером В относительно упора 9,а именно: R = 75 — В, где R > 0 — радиус выпуклого профиля, R<0 — радиус вогнутого профиля на шлифовальном круге. Стойка 4может перемещаться для установки алмаза вдоль оси круга по верхним направляющим салазок 5

|

|

| Рис. 16.Приспособление для правки рабочей поверхности круга по дугам окружности | Рис. 17. Приспособление для профильной правки кругов по копиру с пантографным механизмом |

и в радиальном направлении по направляющим диска 7. Поворот верхней части приспособления при правке осуществляют вручную с помощью рукоятки 1.

Применяются правящие приспособления с копирными устройствами (рис.17). В державке 8закреплен блок 9с двумя алмазными резцами 10,один из них используется при предварительной правке, другой - при окончательной правке рабочей поверхности круга. Перемещение алмазного резца по контуру осуществляется пантографом с рычагами 7, 6при перемещении оси 5 щупа 3 с маховиком 4по профилю копира. Копир закрепляется на салазках 12,имеющих базовые детали в виде планки 1 и штифтов 2.Перемещение салазок 12 осуществляют вращением маховика 11.

Профилирование рабочей поверхности круга на станках, оснащенных системами числового программного управления (ЧПУ), выполняется с одновременным перемещением по двум координатным осям. На плоскошлифовальном станке эти перемещения осуществляются за счет вертикальной подачи Syшлифовального круга (по оси у)и поперечной подачи Sх стола (по оси х),на котором закреплен правящий алмазный инструмент (рис.18, а).Перемещения осуществляются от управляемых сервомоторов постоянного тока с точностью 0,001 мм. При обработке точное позиционирование по координатам х и ушлифовального круга и обрабатываемой заготовки обеспечивается автоматически с помощью устройства ЧПУ.

|

|

|

|

| Рис. 2.8. Правка рабочей поверхности круга (а) и наладка станка при профильном шлифовании на станке с ЧПУ (б) |

Взаимное расположение центра Ссферы на кристалле алмаза и базовых плоскостей А и Вна заготовке при ее установке на электромагнитной плите показано на рис.2.8, би определяется размерами Вх и By.Размеры Wx и Wy соответствуют рабочему чертежу детали. Величина взаимного перемещения круга и заготовки при позиционировании (из позиции правки в позицию шлифования) определяется координатами х1, и у1а перемещение при врезной подаче -координатой у2.

Библиографический список рекомендуемой

литературы

Основной список

1. Справочник технолога – машиностроителя: В 2 т./ А.М. Дальский, А.Г. Суслов, А.Г. Косилова и др.; Под ред.: А.М. Дальского и др. – 5-е изд., перераб и доп. – М.: Машиностроение – 1, 2001.

2. Технология машиностроения: Учеб. пособия для вузов: В 2 кн./ Э.Л. Жуков, И.И. Козарь, С.Л. Мурашкин и др.; Под общ. ред. С.Л. Мурашкина. – М.: Высш. шк., 2003. кн 2: Производство деталей машин. – 295 с.

3. Технология машиностроения: Учебник для вузов: В 2 т./В.М.Бурцев, А.С. Васильев, О.М. Деев и др.; Под общ. ред. Г.Н. Мельникова. – 2-е изд., стер. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2001. Т.2:Производство машин. – 640 с.

Дополнительный список

4. Справочник технолога – машиностроителя: В 2 т./ В.Б. Борисов, В.Н. Васильев и др.; Под ред. А.Г. Косиловой, Р.К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1986.

5. Технологичность конструкции изделия: Спраочник/ Ю.Д. Амиров и др.; Под общ. ред. Ю.Д. Амирова. – 2-е изд., перераб. и доп. – М.: Маиностроение, 1990. – 768 с.

6. Технология машиностроения: В 2-х томах: Учебник для вузов/ В.М. Бурцев, А.С. Васильев, А.И. Кондаков. – М.: Изд-во МГТУ им. Н.Э. Баумана, 1999. Т.2:Производство машин. – 640 с.

|

|

|

7. С.И. Лашнев, М.И. Юликов Расчет и конструирование металлорежущих инструментов с применением ЭВМ. М.: Машиностроение, 1975. – 391 с.

8 Вестник машиностроения. 2000. № 6. В.Г. Рахчеев Высокоэффективный процесс суперфиниширования бомбинированных дорожек качения колец и роликов конических подшипников. - с. 43.

9 Известия вузов. Машиностроение. 2003. № 10. М.К. Решетников Имитационные технологии производства подшипников качения. - с. 71.

|

|

|