|

Классификация процесса сепарирования молока и выбор процесса

|

|

|

|

Содержание

Введение. 3

1. Классификация процесса сепарирования молока и выбор процесса. 4

2. Описание выбранного способа сепарирования молока. 16

3. Классификация машин (аппаратов) для данного процесса и выбор оптимального 19

Заключение. 30

Список литературы.. 32

Введение

Сепарирование в молочной промышленности связывают, в первую очередь, с получением сливок из молока. Но к процессам сепарирования относится и центробежная очистка молока, включая бактофугирование, сепарирование сливок при получении сливочного масла методом преобразования высокожирных сливок, обезжиривание молочной сыворотки, центробежное разделение суспензий «скоагулированный белок-плазма», которое используется при производстве творога и осветлении молочной сыворотки, а также сепарирование пахты.

Процесс сепарирования молока протекает наиболее эффективно при повышенных температурах 49-63°С. При значительно более низких температурах вязкость сливок и ряд прочих факторов негативно сказываются на эффективности сепарирования. При значительно более высоких температурах ослабление тенденции к агломерации жировых шариков отрицательно влияет на эффективность сливкоотделения, а забивание сепаратора, связанное с осаждением белков, может сократить рабочий интервал между циклами очистки.

Цель курсовой работы – рассмотреть процесс сепарирования молока и аппараты для его реализации.

Для достижения поставленной цели в курсовой работе решены следующие задачи:

- привести классификацию процесса сепарирования молока;

- рассмотреть один из процессов сепарирования молока;

- представить классификацию сепараторов для выбранного процесса и выбор оптимального аппарата.

|

|

|

Классификация процесса сепарирования молока и выбор процесса

Сепарирование молока – это разделение молока на сливки и обезжиренное молоко (обрат) под действием центробежных сил, а также одновременной очистки молока от загрязнений. Сепарирование молока осуществляется в сепараторах. Сепараторы также используются для нормализации и гомогенизации молока, выделение белковых фракций из сквашенного молока; бактериофугирование, облагораживание масла; сепарирование сыворотки и сгущенного молока.

По назначению сепараторы подразделяются на: сепараторы-сливкоотделители, сепараторы-нормализаторы, очистители и универсальные сепараторы. [3, c. 45]

По конструкции они могут быть открытыми, полузакрытыми и герметическими.

По способу удаления из барабана механических примесей и белкового сгустка сепараторы могут быть с ручной выгрузкой осадка (остановка сепаратора, разборка и очистка барабана), с периодической выгрузкой через окна в корпусе барабана (саморазгружающиеся) и с непрерывной выгрузкой осадка через сопла по периферии корпуса барабана.

По виду привода сепараторы подразделяются на три группы: с ручным, комбинированным и электромеханическим приводом.

В открытых сепараторах молоко и продукты сепарирования соприкасаются с окружающим воздухом, захватывают воздух, образуя молочную пену, ухудшающую качество продукции и условия эксплуатации.

В полузакрытых сепараторах подача молока осуществляется с доступом воздуха, а отвод – закрытым способом под давлением создаваемым барабаном. В герметических сепараторах подвод и отвод продукта осуществляется без доступа воздуха под давлением.

Для выделения из молока молочного жира используют естественный отстой, когда в спокойно стоящем сосуде с молоком жировые частицы всплывают к поверхности, образуя слой сливок и сепарирование молока.

|

|

|

Скорость всплытия шариков жира в молоке, находящемся в покое, пропорциональна действующему на него ускорению свободного падения, и составляет несколько миллиметров в час. Кроме того, требуются большие площади помещений для размещения оборудования, а в снятом молоке остается значительная часть жира. [5, c. 98]

В связи с необходимостью получения сливок в большом количестве и высокого качества возникла проблема ускорения отстаивания сливок. Уже с середины XIX в. начали появляться различные устройства для получения сливок, основанные на применении центробежной силы.

Преимущества технологии центробежной сепарации стали использоваться в молочной промышленности на рубеже веков. Первые молочные сепараторы с ручным приводом, которые применялись на фермах, были изготовлены в 1893 г.

На рис. 5 показан один из таких первых сепараторов.

Рисунок 5 – Первый сепаратор для молока с ручным приводом

В 1877 г. Г. Лаваль предложил для разделения молока центрифугу, которую назвал сепаратором. Этот сепаратор не нашел широкого применения, так как был периодического действия. В 1879 г. на базе анализа конструкций центрифуг Г. Лаваль изобрел бестарельчатый сепаратор непрерывного действия. В 1889 г. Бехтольсгейм предложил конические тарельчатые вставки, позволяющие интенсифицировать процесс сепарирования и увеличить производительность сепаратора. Первый патент на сепаратор соплового типа был выдан в Швеции в 1904

В молочной промышленности следующие десятилетия были отмечены разработкой более эффективных сепараторов с электроприводом, которые позволили снизить остаточное содержание жиров в сепарированном молоке.

До начала 1960 гг. основное внимание при разработке сепараторов уделялось выпуску машин большего типоразмера с более высокой часовой производительностью. [1, c. 63]

Конец 1970-х годов был отмечен автоматизацией молочных ферм и усиливающейся тенденцией к укрупнению молокозаводов, когда правилом стал переход на сбор молока с ферм раз в двое суток.

Для молочных сепараторов это означало снижение сепарируемости цельного молока. Как следствие, с того времени основной целью разработок стала компенсация этого недостатка, а также еще большее повышение эффективности сепарации для получения минимального остаточного содержания жиров в сепарированном молоке.

|

|

|

Включение сепараторов в автоматизированные технологические процессы, снижение потерь продукта и еще большая экологичность стали важными направлениями дальнейшей работы.

Цельное молоко поступает в барабан сепаратора и распределяется тонкими слоями между тарелками. В межтарелочном пространстве жировые шарики как наиболее легкая часть молока оттесняются к оси вращения; обезжиренное молоко как более тяжелая часть молока под действием центробежной силы перемещается к периферии. Распределяясь между тарелками в виде тонких слоев, молоко перемещается с небольшой скоростью, что создает благоприятные условия для наиболее полного отделения жира за короткое время. Содержание жира в обезжиренном молоке не должно превышать 0,05 %. [4, c. 101]

Оптимальная температура молока при сепарировании 35 - 40 град.С. Сепарирование молока при более высоких температурах (60 - 80 град.С) приводит к вспениванию сливок и обезжиренного молока, дроблению жировых шариков, увеличению содержания жира в обезжиренном молоке.

Процесс холодного сепарирования молока характеризуется меньшими энергетическими затратами. Однако производительность сепаратора снижается в 2—3 раза.

Перекачивание молока, особенно подогретого, насосами, высокотемпературная тепловая обработка молока перед сепарированием, хранение в течение длительного времени, повышенная кислотность приводят к сверхнормативному отходу жира в обезжиренное молоко, излишним потерям жира при сепарировании.

Процесс сепарирования молока подчиняется закону Стокса

где v – скорость выделения жировых шариков, см/с; R – средний радиус рабочей части тарелки сепаратора, см; r – радиус жирового шарика, см; n – частота вращения барабана сепаратора, с–1; ѓв, ѓв1 – плотность плазмы и жира, кг/м3; ѓЭ – динамическая вязкость, Па„Єс.

В соответствии с этим законом скорость выделения жировой фракции из молока находится в прямой зависимости от размеров жировых шариков, плотности плазмы молока, габаритов и частоты вращения барабана и в обратнопропорциональной зависимости от вязкости молока. С увеличением размера жировых шариков и плотности плазмы молока ускоряется процесс сепарирования и отделения сливок. Чем выше содержание сухих обезжиренных веществ в молоке, тем выше плотность плазмы и цельного молока. [1, c. 56]

|

|

|

Следовательно, молоко высшей плотности будет иметь лучшие условия для сепарирования. Повышение вязкости молока приводит к снижению скорости выделения жировой фракции.

Кроме того, существенное влияние на сепарирование оказывают кислотность и температура молока.

Повышенная кислотность молока приводит к изменению коллоидного состояния его белков, сопровождающемуся иногда выпадением хлопьев; в результате нарастает вязкость, что затрудняет сепарирование.

Повышение температуры молока способствует снижению его вязкости и переходу жира в его жидкое состояние, что улучшает сепарирование. Оптимальная температура сепарирования 35…45°С. Нагревание молока до этой температуры обеспечивает хорошее обезжиривание.

Основными элементами сепараторов являются: барабан, приводной механизм, станина, коммуникации для подвода и отвода продуктов сепарирования. [6, c. 85]

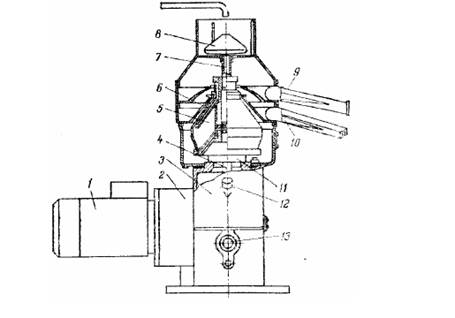

Сепаратор ОСБ открытого типа с ручной выгрузкой осадка предназначен для разделения цельного молока на сливки и обезжиренное молоко (обрат), с одновременной очисткой их от загрязнений при температуре 308...313 К и кислотности не более 20° Тернера. Производительность 1000 л/час. Содержание жира в обрате до 0,04 %. Частота вращения барабана 8000 мин–1. Количество тарелок в барабане 56. Масса барабана 17 кг. Мощность электродвигателя 0,55 кВт. Продолжительность непрерывной работы один час. Основные части сепаратора: станция с приводным механизмом, плитой и салазками, барабан и молочная посуда. Состоит из электродвигателя 1 (рис. 1), приводного механизма, барабана 5 и приемно-выводного устройства. Приводной механизм обеспечивает постепенную и плавную передачу вращения от электродвигателя через фрикционно-центрбежную муфту, состоящую из полумуфты, обоймы и грузиков с фрикционными накладками, на червячную пару, вал 2 и барабан 5. Барабан состоит из основания, тарелкодержателя, пакета промежуточных тарелок, верхней разделительной тарелки с отверстием и регулировочным винтом, крышки, прижимаемой к основанию шайбой. [7, c. 122]

Рис. 1 Общий вид сепаратора ОСБ:

1 – электродвигатель; 2 – фрикционно-центробежная муфта; 3 – приводной механизм; 4 – вертикальный вал; 5 – барабан; 6 – разделительная тарелка; 7 –трубка; 8 – поплавок; 9 – приемник сливок; 10 – приемник обрата; 11 – корпус подшипника; 12 – заливное отверстие; 13 – смотровое стекло

|

|

|

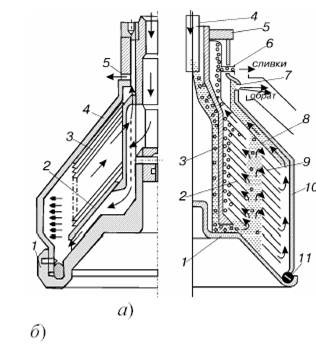

Рисунок 2 – Схема барабана Сепаратов (а – молокоочистителя, б – сливкоотделителя)

Сливкоотделительный барабан (рис. 2, б) состоит из основания 1, тарелкодержателя 3, пакета тарелок 2, кожуха барабана 10, накидной гайки 5. Между основанием и кожухом закладывается уплотнительное кольцо 11.

В основание вставляется трубка 4 приемной камеры. На центральную трубку основания надеваются тарелкодержатель и комплект тарелок. Зазор между тарелками обеспечивается за счет приваренных шипиков. Пакет тарелок накрыт разделительной тарелкой 8. В ее горловине припаяна планка с регулировочным винтом 6. На наружной конусной части разделительной тарелки напаяны три ребра, на которые ложится кожух барабана, образуя пространство для выхода обезжиренного молока. При сепарировании молоко из молокоприемника через калиброванную трубку с постоянным напором поступает в центральную трубку основания. Далее по каналам и отверстиям 9 в тарелкодержателе молоко попадает по трем вертикальным каналам в пакете тарелок 2 и распространяется между тарелками вращающегося барабана. В межтарелочном пространстве поток молока разделяется. Плазма, как более тяжелая часть молока (обрат), движется к периферии – к стенкам кожуха барабана. Жировые шарики под действием центростремительного ускорения движутся к оси вращения и «всплывают». Таким образом в межтарелочном пространстве под действием напора вновь поступивших в барабан порций молока образуются два потока: I – поток сливок, направленный к оси барабана; II – поток плазмы к стенкам кожуха барабана. Сливки оттесняются к тарелкодержателю и, поднимаясь вверх, выходят через отверстие регулировочного винта. Обезжиренное молоко проходит между разделительной тарелкой и кожухом и выбрасывается из барабана через канал 7. [6, c. 36]

Для изменения жирности сливок регулировочный винт с отверстием неизменного сечения ввертывают внутрь. Скорость истечения сливок снижается, так как центробежная сила по мере приближения винта к оси вращения уменьшается, а с ней уменьшается и напор. При этом сливок будет выходить меньше, но они будут содержать больше жира.

В пространстве между пакетом тарелок и кожухом барабана (грязевое пространство) оседает грязь.

Зазор между парами тарелок (в разных конструкциях) составляет 0,35...0,5 мм. Зазоры между тарельчатыми вставками у молокоочистительного сепаратора больше, чем у сливкоотделителя и могут составлять 0,8...2,0 мм. Молокоочистительный барабан (рис. 5.2, а) состоит из корпуса 4 с центральной трубкой дна 1, тарелкодержателя 2, пакета тарелок 3, верхней тарелки, крышки, затяжной гайки и уплотнительного резинового кольца. Центральная трубка корпуса закрыта снизу и имеет ребро для установки в прорези вала барабана.

Процесс протекает в следующем порядке. Через кран молокоприемника молоко поступает в поплавковую камеру, обеспечивающую постоянство расхода (постоянный напор), а оттуда через калибровочную трубку идет в центральную трубку барабана. Через отверстия и каналы тарелкодержателя оно поступает в грязевое пространство (между пакетом тарелок и крышкой корпуса 4), где оседает основная часть механических примесей. Затем, проходя через пакет тарелок 3, молоко очищается дополнительно и, собираясь в центральной части, выходит через отверстия 5 в крышке барабана в сборник. [5, c. 88]

У барабанов полузакрытых сепараторов-сливкоотделителей имеется в верхней части разделительной тарелки напорная камера, в которой размещается напорный диск сливок приемно-выводного устройства. Над этой камерой в горловине крышки барабана располагается камера напорного диска обезжиренного молока. Соотношение сливок и обезжиренного молока у этих сепараторов регулируют с помощью вентилей, установленных на патрубках приемно-выводного устройства.

Отличительной особенностью барабана у герметических сепараторов является подача молока в барабан снизу через полый вал, на котором установлен барабан. Сливки в таком барабане собирают в центральную трубку тарелкодержателя и выводят из барабана за счет давления, создаваемого на входе в сепаратор. В процессе работы в барабан воздух не попадает, отсутствует вспенивание, улучшается качество сепарирования.

Молоко для потребителя должно быть стандартизовано по жирности. Такое молоко называется нормализованным, а процесс приведения молока к стандартной жирности называется нормализацией.

Нормализация молока производится различными способами: удаляют избыточную часть жира с помощью сепаратора-нормализатора, удаляют жир из части молока и направляют обезжиренное молоко в танк для хранения; добавляют сливки к цельному или обезжиренному молоку.

Для нормализации молока в потоке широкое распространение нашли сепараторы-нормализаторы. В них между трубами для обезжиренного молока и для сливок устанавливается соединительная труба.

Выход продуктов сепарирования регулируют изменением их количественного соотношения запорными приспособлениями. [4, c. 101]

Рисунок 3 – Приспособление к сепаратору-сливкоотделителю для нормализации молока по жирности (1- трубопровод обезжиренного молока, 2 – соединительный патрубок, 3- трубопровод для сливок, 4- регулировочный дроссель)

На рис. 3 показано устройство для нормализации молока в потоке. В процессе нормализации молока часть сливок по патрубку 2 направляется к выходу из сепаратора и, смешиваясь с обезжиренным молоком, образует нормализованную смесь. Избыток сливок выходит через трубопровод 3. При полностью открытом дросселе 4 сепаратор работает как сливкоотделитель. Настройку сепаратора-нормализатора на заданную жирность молока устанавливают по таблице с помощью дросселя 4.

Промышленное освоение сепараторов с центробежной пульсирующей выгрузкой осадка началось с 1935 г. Особенностью этих сепараторов является наличие разгрузочных отверстий по периферии барабана, которые перекрываются подвижным элементом во время накопления осадка и открываются для центробежного удаления осадка на ходу машины без остановки барабана. Барабан сепаратора с периодической выгрузкой осадка показан на рис. 4.

Рисунок 4 – Схема барабана с центральной пульсирующей выгрузкой осадка

При вращении барабана в жидкости возникает гидростатическое давление pж. Для перекрытия каналов 7 на периферии барабана 8 имеется поршень 9. При создании в полости 11 гидростатического давления pз, обеспечивающего силу N, превышающую силу, создаваемую давлением pж поршень надежно перекрывает каналы 7, и осадок в шламовом пространстве будет накапливаться. Гидростатическое давление в полости 11 создается подачей во вращающийся барабан водопроводной водой через канал 2. Для разгрузки шламового пространства от осадка необходимо опустить поршень 9 и открыть разгрузочные каналы 7 одним из двух способов. [1, c. 55]

Первым способом при помощи какого-нибудь смежного гидромеханизма открывают каналы 3. При этом жидкость из полости 11 под действием центробежной силы выбрасывается, давление pз исчезает и под действием давления pж на поверхность фаски 6 поршень опускается, открывая каналы 7 для разгрузки содержимого барабана.

Второй способ предусматривает создание давления pр, подачей воды по каналу 1 в полость 10, сила T от которого на диафрагму 5 превышает силу pз, и заставляет поршень опуститься, открывая разгрузочные каналы 7.

Процесс управления работой сепаратора полностью автоматизирован.

Основные элементы системы – гидроузел и пульт управления. В состав гидроузла входят фильтр, редуктор для регулирования давления буферной воды, манометры, электромагнитный вентиль подачи размывочной воды, вентили для управления подачей воды вручную.

В автоматическом режиме управление осуществляется с пульта управления тремя программными реле. Одно из реле задает время между разгрузками барабана в пределах 5...240 мин. Установка второго реле регламентирует продолжительность разгрузки в пределах 0,3...10 с. Третье реле управляет электромагнитным вентилем подачи размывочной воды для удаления осадка при разгрузке барабана.

В качестве рассматриваемого процесса выбираем процесс сливкоотделения.

|

|

|