|

Классификация машин (аппаратов) для данного процесса и выбор оптимального

|

|

|

|

Сепараторы-сливкоотделители применяются в следующих молочных производствах:

- Производство пастеризованного, нормализованного по жирности молока.

- Производство сливок.

- Производство кисломолочных напитков, сметаны.

- Производство творога.

- Производство сухого обезжиренного молока (СОМ).

- Производство сливочного масла.

Наиболее современные модели сепараторов-сливкоотделителей так же осуществляют очистку молока.

Массовая доля сливок составляет 35-40% для сепараторов-сливкоотделителей, и 85% для сепараторов высокожирных сливок.

Сепараторы-сливкоотделители являются неотъемлемой частью пастеризационно-охладительных установок. Они подсоединяются между выходом секции регенерации и входом секции пастеризации, где при температуре цельного молока в 35...40 градусов происходит сепарирование последнего. [9, c. 54]

Рассмотрим наиболее распространенные марки сепараторов-сливкоотделителей, выпускаемых в отечественной промышленности.

1. Сепаратор-сливкоотделитель ОСБ

Назначение сепаратора:

Разделения цельного молока на сливки и обезжиренное молоко (обрат).

Очистки обезжиренного молока и сливок от загрязнений.

Сепаратор применяется на предприятиях молочной промышленности, а также на пунктах приемки молока. Сепаратора с ручной выгрузкой осадка, открытого исполнения.

Технические характеристики сепаратора представлены в табл. 2.

Таблица 2 - Технические характеристики сепаратора

| Показатели | Значение |

| Производительность сепаратора, л/час | |

| Мощность электродвигателя, кВт | 0,55 |

| Габаритные размеры, мм | 755х420х700 |

| Масса сепаратора, кг | |

| Частота вращения барабана, об/мин | |

| Регулирование объемных отношений сливок к обезжиренному молоку | 1:4 - 1:12 |

| Жирность обезжиренного молока по Герберу, %, не более | 0,04 |

| Продолжительность непрерывной работы сепаратора, ч, не более |

|

|

|

2. ОСЦП-1

Сливкоотделитель для непрерывного разделения цельного молока на сливки и обрат с автоматической выгрузкой осадка с устройством нормализации.

Технические характеристики сепаратора представлены в табл. 3.

Таблица 3 - Технические характеристики сепаратора ОСЦП-1

| Показатели | Значение |

| Производительность сепаратора, л/час | |

| Мощность электродвигателя, кВт | |

| Габаритные размеры, мм | 670х455х880 |

| Масса сепаратора, кг | |

| Содержание жира в нормализованном молоке, % | 2,5-6,0 |

| Регулирование объемных отношений сливок к обезжиренному молоку | 1:4 - 1:12 |

| Жирность обезжиренного молока по Герберу, %, не более | 0,05 |

3. Сепаратор-сливкоотделитель марки ОСЦП-3

Сливкоотделитель для разделения цельного молока на сливки и обрат с автоматической выгрузкой осадка с устройством нормализации.

Технические характеристики сепаратора представлены в табл. 4.

Таблица 4 - Технические характеристики сепаратора ОСЦП-3

| Показатели | Значение |

| Производительность сепаратора, л/час | |

| Мощность электродвигателя, кВт | 7,5 |

| Габаритные размеры, мм | 980х615х1502 |

| Содержание жира в нормализованном молоке, % | 2,5-6,0 |

| Регулирование объемных отношений сливок к обезжиренному молоку | 1:4 - 1:12 |

| Жирность обезжиренного молока по Герберу, %, не более | 0,05 |

4. Сепаратор-сливкоотделитель марки ОС2-Т3

Сливкоотделитель для непрерывного разделения цельного молока на сливки и обрат (обезжиренное молоко) с одновременной очисткой молока от загрязнений.

Сепаратор - полузакрытого типа, с ручной выгрузкой осадка.

Технические характеристики сепаратора представлены в табл. 5.

Таблица 5 - Технические характеристики сепаратора ОС2-Т3

| Показатели | Значение |

| Производительность сепаратора, л/час | |

| Мощность электродвигателя, кВт | 5,5 |

| Габаритные размеры, мм | 860х590х1445 |

| Масса сепаратора, кг, не более | |

| Частота вращения барабана, об/мин | |

| Регулирование объемных отношений сливок к обезжиренному молоку | 1:4 - 1:12 |

| Жирность обезжиренного молока по Герберу, %, не более | 0,03 |

| Давление на выходе обрата, МПа | До 2,5 |

|

|

|

5. Сепаратор-сливкоотделитель марки ОС2-НС

Сливкоотделитель с центробежной автоматической периодической выгрузкой осадка для непрерывного разделения цельного молока на сливки и обрат с одновременной очисткой их от загрязнений.

Технические характеристики сепаратора представлены в табл. 6.

Таблица 6 - Технические характеристики сепаратора ОС2-Т3

| Показатели | Значение |

| Производительность сепаратора, л/час | |

| Мощность электродвигателя, кВт | |

| Габаритные размеры, мм | 1200х850х1780 |

| Масса сепаратора, кг, не более | |

| Частота вращения барабана, об/мин | |

| Регулирование объемных отношений сливок к обезжиренному молоку | 1:4 - 1:12 |

| Жирность обезжиренного молока по Герберу, %, не более | 0,03 |

| Давление на выходе обрата, МПа | До 3,0 |

6. Сепаратор-сливкоотделитель марки ОС3-НС

Сливкоотделитель для непрерывного разделения цельного молока на сливки и обрат полузакрытого типа с центробежной выгрузкой осадка.

Технические характеристики сепаратора представлены в табл. 7.

Таблица 7 - Технические характеристики сепаратора ОС2-Т3

| Показатели | Значение |

| Производительность сепаратора, л/час | |

| Мощность электродвигателя, кВт | |

| Габаритные размеры, мм | 1360х1160х1840 |

| Масса сепаратора, кг, не более | |

| Частота вращения барабана, об/мин |

7. Сепаратор-сливкоотделитель ОС2-Д-500

Сепаратор сливкоотделитель высокожирных сливок. Применяется на предприятиях молочной промышленности при производстве сливочного масла непрерывным способом (от 500 до 1000 кг/час). Сливки жирностью 35-40% разделяются на высокожирные сливки 80-87% и пахту.

Технические характеристики сепаратора представлены в табл. 8.

Таблица 8 - Технические характеристики сепаратора ОС2-Д-500

| Показатели | Значение |

| Производительность в час по высокожирным сливкам, кг | |

| сладкосливочного масла | |

| любительского масла | |

| крестьянского масла | |

| бутербродного масла | |

| Установленная мощность, кВТ | 5,5 |

| Температура сепарирования, С | 68...95 |

| Кислотность исходных сливок, Т | |

| Содержание массовой доли жира в исходных сливках, % | 30...40 |

| Содержание влаги в высокожирных сливках, % | |

| сладкосливочного масла | 15,3 |

| любительского масла | 19,3 |

| крестьянского масла | 24,3 |

| бутербродного масла | 34,4 |

| Содержание жира в пахте | |

| сладкосливочного масла | 0,3 |

| любительского масла | 0,2 |

| крестьянского масла | 0,15 |

| бутербродного масла | 0,15 |

| Габаритные размеры, мм | 855х655х1343 |

| Масса изделия, кг |

|

|

|

Исходя из производительности перечисленных аппаратов, оптимальным аппаратом с наибольшей производительностью, можно назвать сепараторы марки ОС3-НС и ОС2-Т3.

Для выбора оптимального сепаратора проводят расчет сепараторов.

Для выделения из молока молочного жира используют явление естественного отстоя, когда в спокойно стоящем сосуде с молоком жировые шарики всплывают к поверхности сосуда, образуя слой сливок.

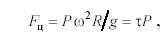

Скорость всплытия, м/с

где g –ускорение свободного падения, м/с2; τ – фактор разделения, с.

Значение τ определяется по формуле

где ж п, ρ ρ – плотности плазмы и жира, кг/м3; r – радиус жирового шарика, м; ηп – вязкость, Па.с.

Медленный процесс отстоя резко убыстряется в молочных сепараторах. Определим производительность сепаратора-сливкоотделителя по Г.И. Бремеру. Схема движения молока в межтарелочном пространстве показана на рис. 6, а.

Разделяемый поток молока, состоящий из частиц плазмы плотностью ρп и жировых шариков плотностью ρж, направляется во вращающийся барабан сепаратора, где возникает поле действия центробежных сил и происходит отстойное центрифугирование. При этом на каждую взвешенную частицу действует центробежная сила F ц, отбрасывающая частицу от центра к периферии со скоростью vc, равной скорости осаждения (отстоя).

Рисунок 6 – Движение молока в межтарелочном пространстве барабана-сепаратора [1, c. 106]

а – выделение жирового шарика; б – токи обрата и сливок, в – план скоростей

|

|

|

Для оценки эффективности отстоя в центробежных устройствах сравним центробежную силу ц F с силой тяжести P, действующих в поле гравитации при естественном отстое по соотношению

Откуда

где g R 2 ω = τ – фактор разделения, показывающий во сколько раз действие центробежной силы превосходит силу тяжести (чем больше фактор разделения, тем выше разделяющая способность сепаратора); R – радиус барабана, м.

Выразим угловую скорость ω, с–1, через частоту вращения, n, с–1, барабана сепаратора, и примем π2. g. Тогда выражение для фактора разделения R n 2 4 = τ.

Из полученного выражения видно, что эффективности сепарирования выгоднее увеличивать за счет частоты вращения, а не радиуса барабана, так как частота вращения в квадрате.

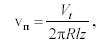

По вертикальным каналам пакета тарелок в межтарелочное пространство поступает молоко с находящимися в нем жировыми шариками (рис. 6, б). Здесь жировые шарики участвуют в сложном движении. Одна составляющая движения определяется скоростью vп потока молока и направлена по образующей тарелки, другая – центробежной силой в относительном движении со скоростью vс и направлена перпендикулярно оси вращения (скорость "всплытия" шариков). Скорость vп потока молока в межтарелочном пространстве (рис. 6, а)

где Vt – объемный расход сепаратора, м3/с; l – расстояние между соседними тарелками по горизонтали,

м; z – число межтарелочных пространств в барабане.

При ламинарном режиме движения скорость vс осаждения определится по формуле Стокса с учетом фактора разделения

где d – диаметр жирового шарика, м.

В процессе центробежного осаждения значения τ и vс изменяются, как зависящие от R, расстояния от оси вращения барабана до рассматриваемой частицы. Радиус вращения изменяется от R м до R б (рис. 6, а).

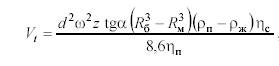

Исследованиями установлено, что в диапазоне температур от 238 до 343 К физические свойства плазмы и молочного жира связаны зависимостью ()) 273 (2900 п ж п. = η ρ. ρ T, где T – температура молока, К.

Тогда скорость всплытия шариков определится

Абсолютная скорость движения жирового шарика ш v равна геометрической сумме переносной и относительной скоростей:

Как следует из анализа формул, для определения скоростей c п v, v при продвижении жирового шарика в межтарелочном пространстве барабана относительная скорость будет возрастать, так как возрастает R, а переносная – уменьшаться, так как с увеличением R увеличивается сечение потока молока. Эти изменения приводят к изменению величины и направления результирующей скорости движения шариков

|

|

|

В результате этого жировые шарики оседают на верхних поверхностях тарелок и непрерывно продвигаются к оси вращения барабана.

Потоки сливок и обрата схематично показаны на рис. 6, б. При их анализе видно, что чем мельче жировой шарик, тем ближе к внешнему краю тарелки он опустится. Часть мелких жировых шариков, не достигших поверхности тарелки, выносятся с потоком обрата. Жировые шарики, опустившиеся на верхнюю поверхность нижней тарелки, движутся к центру вращения, в направлении общему потоку обрата. Сепараторы имеют устройство, позволяющее настраивать их на такой режим работы, при котором потери жировых шариков будут сведены к минимуму. Эта регулировка называется настройкой сепаратора на «остроту разделения».

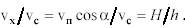

Предельное положение жирового шарика, который при данном режиме работы сепаратора достигнет сливочного потока на краю нижележащей тарелки показано на рис. 6, в. Пусть средняя переносная скорость будет  , относительная

, относительная  , время движения в межтарелочном пространстве t. В выбранном масштабе нанесем на чертеж пути движения шарика в переносном и относительном движениях за время t. Длина пути, проходимая потоком, равна рабочей длине образующей усеченного конуса тарелки. Высоту тарелки обозначим через H, а расстояние между тарелками по высоте обозначим через h. Проекция пути шарика при переносном движении на горизонтальную ось обозначим через

, время движения в межтарелочном пространстве t. В выбранном масштабе нанесем на чертеж пути движения шарика в переносном и относительном движениях за время t. Длина пути, проходимая потоком, равна рабочей длине образующей усеченного конуса тарелки. Высоту тарелки обозначим через H, а расстояние между тарелками по высоте обозначим через h. Проекция пути шарика при переносном движении на горизонтальную ось обозначим через  . Так как

. Так как  . и

. и  , то мы можем записать соотношения:

, то мы можем записать соотношения:

С учетом значений  получим

получим

По рекомендациям В.Н. Стабникова и В.И. Баранцева для определения подачи сепаратора рассмотрим элементарный кольцевой объем dV сепарирующей части барабана, ограниченной толщиной кольца dR. При этом  где h – расстояние между тарелками по вертикали, м.

где h – расстояние между тарелками по вертикали, м.

Продолжительность пребывания молока в объеме V составит  .

.

За это время находящийся в молоке жировой шарик, двигаясь со скоростью осаждения  , переместится в направлении к оси вращения на расстояние

, переместится в направлении к оси вращения на расстояние

За время прохождения полного рабочего объема барабана, ограниченного радиусами R м и R б (рис. 6, а) жировой шарик должен успеть переместится в потоке на расстояние l.

Проинтегрируем последнее выражение в пределах от 0 до l и от R м и R б, получим

После подстановки в это выражение значения α = tg h l и упрощения получим формулу для расчета производительности Vt (м/с) сепаратора

где ηс – КПД сепаратора (ηс = 0,5…0,7).

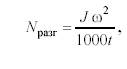

Мощность N разг, необходимую для разгона барабана сепаратора до номинальной частоты вращения, определим

где ω – номинальная угловая скорость барабана, с–1; t – время разгона барабана, с (t = 60...180 с).

Мощность N в на преодоление трения барабана о воздух

где С = 0,3 – постоянный коэффициент; ρ = 1,2 кг/м3 – плотность воздуха при Т = 293 К; v – окружная скорость барабана, м/с; F – площадь боковой поверхности барабана, м2.

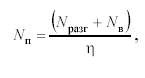

Пусковая мощность сепаратора

где η = 0,8...0,85 – КПД сепаратора.

Мощность холостого хода

Мощность рабочего хода сепаратора

где N c – мощность, потребная для преодоления гидравлических сопротивлений в барабане и сообщение кинетической энергии выбрасываемой жидкости, кВт;

где. – коэффициент, учитывающий направление струи;

Q – действительная производительность сепаратора, кг/ч; n – частота вращения сепаратора, с–1; r о – расстояние от оси вращения до центра входного отверстия, м. [1, c. 107]

Заключение

Таким образом, в работе рассмотрены теоретические основы процесса сепарации молока. На примере сепараторов-сливкоотделителей рассмотрены устройство и принцип действия, а также характеристики сепараторов. Представлена методика расчета и выбора оптимального сепаратора-сливкоотделителя.

По работе можно сделать следующие выводы.

Разделение на обезжиренное молоко и сливки является основной операцией почти всех процессов переработки молока. Эффективное сепарирование исключительно важно во всех современных технологиях переработки, например, при обезжиривании или нормализации для производства питьевого молока или для сыроделия.

Сегодня сепараторы находят применение во всех областях переработки молока, таких как:

– сепарация теплого молока

– сепарация холодного молока

– сепарация сыворотки

– сепарация пахты

– очистка молока и сыворотки

– нормализация молока

Способы переработки определенных продуктов, таких как:

– творог (мягкий сыр)

– сыр из двойных сливок

– жидкая фракция молочного жира

– сухая сыворотка с низким содержанием жиров, такая как концентрат сывороточного белка

– оптимизация производства лактозы

– извлечение отдельных фракций, таких как жиры и белки

– удаление бактерий из молока и молочных продуктов уже невозможно представить без применения специализированных сепараторов.

В данной работе подробно рассмотрены сепараторы-сливкоотделители.

Существует множество различных конструкций сепараторов-сливкоотделителей.

Сепараторы-сливкоотделители применяются в следующих молочных производствах: производство пастеризованного, нормализованного по жирности молока, производство сливок, производство кисломолочных напитков, сметаны, производство творога, производство сухого обезжиренного молока (СОМ), производство сливочного масла.

Наиболее современные модели сепараторов-сливкоотделителей так же осуществляют очистку молока.

Массовая доля сливок составляет 35-40% для сепараторов-сливкоотделителей, и 85% для сепараторов высокожирных сливок.

Сепараторы-сливкоотделители являются неотъемлемой частью пастеризационно-охладительных установок. Они подсоединяются между выходом секции регенерации и входом секции пастеризации, где при температуре цельного молока в 35...40 градусов происходит сепарирование последнего.

В данной работе оптимальными, обеспечивающими наиболее высокую производительность процесса сепарирования названы такие аппараты как ОС3-НС и ОС2-Т3.

Список литературы

1. Ведищев С.М. Технологии и механизация первичной обработки и переработки молока: Учеб. пособие / С.М. Ведищев, А.В. Милованов. Тамбов: Изд-во Тамб. гос. техн. ун-та, 2005.

2. Кошевой Е.П. Практикум по расчетам технологического оборудования пищевых производств. – М.: Гиорд, 2007.

3. Краснокутский Ю.В. Механизация первичной обработки молока: 2-е изд., перераб. и доп. / Ю.В. Краснокутский. М.: Агропромиздат, 1988.

4. Краснокутский Ю.В. Машины и оборудование для получения цельномолочной продукции / Ю.В. Краснокутский, Ю.Б. Панченко. М.: Росагропромиздат, 1990.

5. Краснокутский Ю.В. Резервуары-охладители молока. (Б-чка механизатора-животновода) / Ю.В. Краснокутский. М.: Россельхозиздат, 1983.

6. Липатов Н.Н. Саморазгружающиеся сепараторы / Н.Н. Липатов, О.П. Новиков. М.: Машиностроение, 1975.

7. Машины и аппараты пищевых производств. В 2 кн.: Кн.1: Учеб. для вузов/С.Т. Антипов, И.Т. Кретов, А.Н. Остриков и др.; Под ред. акад. РАСХН В.А. Панфилова. – М.: Высш. шк., 2001. – 703 с.

8. Машины и аппараты пищевых производств. В 2 кн.: Кн.2: Учеб. для вузов/С.Т. Антипов, И.Т. Кретов, А.Н. Остриков и др.; Под ред. акад. РАСХН В.А. Панфилова. – М.: Высш. шк., 2001. – 680 с.

9. Механизация и технология производства продукции животноводства / В.Г. Коба, Н.В. Брагинец, Д.Н. Марусидзе, В.Ф. Некрашевич. М.: Колос, 2000.

10. Парфенопуло М.Г., Остриков А.Н., Шевцов А.А. Практикум по курсу «Технологическое оборудование пищевых производств». - Воронеж: изд-во Воронежского технологического института, 1993. - 94 с.

11. Производство молока / Дж.Р. Кэмпбелл, Р.Т. Маршалл; Пер. с анл. М.Н. Барабанщикова, В.Р. Зельнера, Д.В. Карликова, Е.Г. Коноплева; Под ред. и с предисл. Н.В. Барабанщикова, А.П. Бегучева. М.: Колос, 1980.

12. Промышленные технологические линии: Лаб. раб. / Авт.-сост.: О.В. Зюзина, Г.В. Матвейкина, Е.И. Муратова, Е.В. Хабарова. Тамбов: Изд-во Тамб. гос. тех. ун-та, 2006.

13. Процессы и аппараты пищевых производств: / Сост.: В. А. Набатов, А. Б. Мозжухин, Е. А. Сергеева. Тамбов: Изд-во Тамб. гос. техн. ун-та, 2002.

14. Сурков В.Д., Липатов Н.Н., Золотин Ю.П. Технологическое оборудование предприятий молочной промышленности. - М.: Легкая и пищевая пром-сть, 1993. - 432 с.

15. Технологическое оборудование предприятий молочной промышленности: 2-е изд., перераб. И доп. / В.Д. Сурков, Н.Н. Липатов, Н.В. Барановский. М.: Пищевая промышленность, 1970.

|

|

|