|

C троение и принцип действия мельниц

|

|

|

|

Барабанные мельницы (трубные)

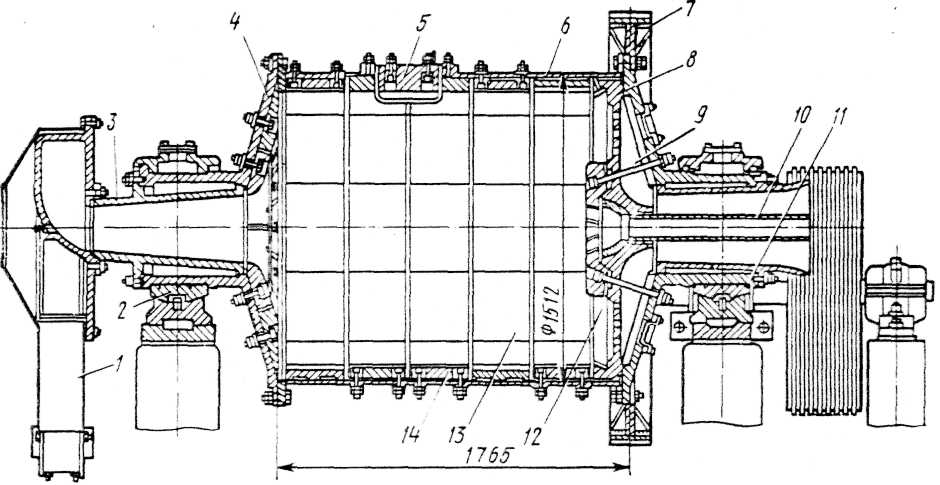

Конструкции основных узлов различных барабанных мельниц во многом аналогичны. На рис.6.2 показано типичную конструкцию двухкамерного трубного мельницы. Установленный в подшипниках 2 барабан 3 приводится во вращение двигателем 9 через редуктор 7 и промежуточный вал 5. Материал, измельчается, подается в барабан загрузочным устройством, а готовый продукт выгружается с помощью выгрузного пристрою 6. В средней части барабана размещена выгрузочным-загрузочная между камерная секция 4. Мельница имеет систему централизованного смазки 11 для обслуживания редуктора и подшипников барабана. Для выполнения ремонтных работ в мельнице предусмотрено вспомогательный привод 8.

Для снижения температуры и снятия статического электричества, возникающего во второй камере при стирании клинкера с добавками, в мельницу распределительной системой труб и форсунок насосом 10 подается вода.

Расчет основных параметров барабанных мельниц. Исходными данными для расчета являются угловая скорость барабана, масса молотильных тел, производительность и мощность электродвигателя.

|

|

рисунок 6.2 - Двухкамерный трубный мельница

Угловая скорость барабана определяет характег. движения молотильных тел, от которого зависит интенсивность измельчения материала в мельнице.

В случае малой угловой скорости барабана молотильные тела и материал, измельчается, сдвигаются в сторону вращения барабана и вместе с ним поднимаются на такую высоту, где угол подъема а равен углу трения. Отсюда параллельными слоями молотильные тела и материал скатываются каскадом вниз. По каскадного режима измельчается материал раздавливанием и стиранием телами, перекатываются. Если угловая скорость мельницы повышается до определенного значения, то угол поворота загрузки молотильных тел несколько увеличивается. Тогда молотильные тела (пули или стержни) поднимаются на определенную высоту, сходят с круговой траектории и начинают двигаться параболической траектории. Такой водопадный режим обеспечивает измельчение не только стиранием, но и ударами падающих тел, способствует интенсивности помола. При чрезмерном угловой скорости барабана значительно возрастают центробежные силы, которые становятся больше, чем вес. Благодаря этому молотильные шара вместе с материалом прижимаются к стене барабана и вращаются, не отрываясь даже в точке В. Однако работа измельчения в это время равна нулю.

|

|

|

Малюнок6.3 - Однокамерный шаровая мельница.

1 - снабжающий улиточный; 2 - вкладчики; 3 - конусная втулка; 4 - торцевое днище; 5-крышка; 6 - цилиндрический барабан; 7-венцов шестерня; 8-диафрагма; 9-радиальные перегородки (лифтеры) 10-труба для удаления избытка пульпы в случае перегрузки мельницы; 11-втулка; 12-колосниковые плиты; 13-рядовые броне плиты; 14-клиновая плита.

Шаровые мельницы работают по принципу трубных мельниц.

преимущества барабанных мельниц: высокая тонина помола, однородность материала, легкость регулирования степени измельчения, простота и надежность конструкции.

их недостатки: Большие затраты энергии, большой вес и размеры, резкий шум при работе.

Вибрационные мельницы

а - периодического действия - 1-электродвигатель; 2-гибкая муфта; 3-барабан, 4-крышка; 5-дебалансного вал; 6-пружины.

б - непрерывного действия - 1-поставщик; 2-бункер; 3-сепаратор; 4-труба; 5-вентилятор; 6-труба; 7-циклон; 8-труба к сепаратора; 9 труба по которой материал возвращается с сепаратора на мельницу; 10-перегородка; 11-барабан.

|

|

|

Вибрационный мельница состоит из корпуса в в котором на подшипниках установлен уравновешенный (дебалансов) вал 5, а вращающийся двигателем 1, а. Корпус мельницы виброизолюють от фундамента пружинами 6, а. При вращении вала за счет его небаланса возникает центробежная сила F0, что вызывает вибрацию корпуса, внутри которого размещаются молотильные тела. Благодаря большой угловой скорости (w= 25... 50 рад / с) молотильные тела интенсивно действуют на материал и измельчают его. Характерным с точки зрения работы машины является то, что тела и материал, содержащиеся в мельнице, медленно поворачиваются в сторону, противоположную направлению вращения дебалансного вала.

Струйные мельницы

В против струйном мельнице обеспечивается быстрый помол материала благодаря столкновению потоков частиц, быстро движущихся навстречу друг другу. Мельница состоит из двух приемников 9 измельчаемого материала со смотровыми окнами 10 эжекторов 1 и 7, в которые встал ленные сопла 2 и 6, разгонных трубок 3 и 5та собственно помольной камеры 4 с фланцами и крышками. Сжатый воздух (газ или перегретый пар) поступает по трубопроводу 8 в эжектор, захватывает с приемников исходный материал, разгоняет его до больших скоростей в разгонных трубках и впрыскивает в помольную камеру, где материал измельчается.

рисунок 6.5 - Против струйный мельница

Измельченный материал вместе с воздухом из помольной камеры по трубе 21 поступает в сепаратор 19, где происходит разделение молотого материала. Большие частицы сквозь окна 20 по трубопроводам 12 и 22 возвращаются в приемнике 11 исходного материала, готовый продукт поступает в циклон 18, где оседает, а воздух (газ или пар) окончательно очищается в рукавных фильтров 17 и удаляется из установки через вентилятор 16. помольных камеру и особенно разгонные трубки внутри футеруется износостойкими материалами (в основном кольцами из твердых сплавов). Исходный материал по трубе 13 подается питателем 14 из бункера 15.

Основные параметры рабочего процесса струйных мельниц и размеры элементов помольной камеры устанавливают опытами. Выходными параметрами является производительность установки и расход энергоносителя. По данным В. И. Окупова, удельный расход энергоносителя при помоле кварцевого песка с частицами исходного материала размером от 0,2 мм до менее 50 мкм составляет: зажима 0,06... 0,08 МПа и температуры 263 К расход воздуха - 2 т па 1 т молотого продукта; расход перегретого пара при таком же давлении и температуре 623... 673 К - 1 т на 1 т молотого продукта.

|

|

|

Молотковые мельницы

дезинтегратор состоит из станины 1, роторов 2 и привода 3.Станина представляет собой фундаментную плиту с прикрепленными на ней двух стоек и подшипниковые опоры для двух валов. В виде консолей на валах насажены диски, к которым по концентрическим кругам прикреплены ряды молотков-пальцев, которые имеют форму цилиндрических стержней.

рисунок 6 - Дезинтегратор (общий вид при снятом кожухе и раздвинутых роторов)

Для придания жесткости конце каждого ряда пальцев объединены узкими кольцами. Роторы в рабочем состоянии расположены так, что ряды пальцев одного из них расположены между рядами пальцев другого, при этом они закрыты кожухом. Роторы вращаются с большой скоростью в противоположных направлениях, благодаря чему материал, который загружают по течке кожуха внутрь роторов, проходит через первый, ближайший к оси вращения, ряд пальцев первого ротора, измельчается и отбрасывается на встречу пальцам, движущихся второго ротора, затем через следующий ряд и так далее, пока в измельченном виде не высыпается в разгрузочное отверстие станины. Привод роторов - от индивидуальных электродвигателей через клиноременную передачи.

|

|

|