|

По конструкции рабочей части

|

|

|

|

Лекция 1 Резцы.

Конструкция и геометрические параметры токарного резца.

Токарный резец (рис.1.1) состоит из режущей части l и державки L. Режущая часть может быть выполнена из быстрорежущей стали, твердого сплава, режущей керамики, сверхтвердых материалов (композитов, алмазов). Державки обычно изготавливают из стали 40Х, 45Х, 50ХФА.

Цельные конструкции резцов из быстрорежущей стали и твердого сплава выполняются при малых габаритных размерах инструмента.

Поперечное сечение державки может быть квадратным, прямоугольным и круглым. С целью унификации резцедержателей размеры сечения резцов стандартизированы. Необходимые размеры сечения державки можно определить одним из трех способов:

1. Расчетом на прочность по главной составляющей силы резания Рz.

2. На основании экспериментально установленного соответствия размеров державки сечению срезаемого слоя.

3. Выбором сечения державки резца в зависимости от размеров станка.

Рис. 1.1 Конструктивные и режущие элементы резца.

Элементы лезвия резца.

Передняя поверхность лезвия 1, 1А (рис.1.1) – поверхность, контактирующая в процессе резания со срезаемым слоем и стружкой.

Задняя поверхность лезвия 2, 2а, 6 – поверхность, контактирующая в процессе резания с поверхностями заготовки.

Режущая кромка 3, 4 – кромка лезвия, образуемая пересечением задней и передней поверхностями.

Главная режущая кромка 4 – часть режущей кромки, формирующая большую сторону сечения срезаемого слоя.

Вспомогательная режущая кромка 3 – часть режущей кромки, формирующая меньшую сторону сечения срезаемого слоя.

Главная задняя поверхность 2, 2а - задняя поверхность инстумента, примыкающая к главной режущей кромке.

|

|

|

Вспомогательная задняя поверхность 6 – задняя поверхность инстумента, примыкающая к вспомогательной режущей кромке.

Вершина 7 - участок режущей кромки в месте пересечениядвух задних поверхностей.

Радиус вершины – радиус кривизны вершины.

Углы резца.

Геометрические параметры лезвия резца (рис.1.2) задаются в инструментальной статической системе координат, при которых условно резец и его вершина расположены соответственно перпендикулярно оси вращения заготовки на высоте ее центров.

Рис. 1.2 Геометрические параметры резца

Главный передний g и задний α углы измеряются в главной секущей плоскости N -N (перпендикулярной к основной плоскости и к проекции на эту плоскость главной режущей кромки); вспомогательный задний угол α1 - во вспомогательной секущей плоскости N1-N1.

Величина главных переднего и заднего углов назначается, исходя из физико-механических свойств материала обрабатываемых заготовок и режущей части резца. Обычно у резцов вспомогательный задний угол α1 = α, за исключением отрезных и прорезных резцов, для которых α1=1…2о. Величины углов g и α определяют значение углов заострения β и резания δ.

Главный φ и вспомогательный φ1 углы в плане, измеряемые между проекциями главной или вспомогательной режущих кромок на основную плоскость и направлением подачи выбираются в зависимости от вида обработки. Углы φ и φ1 предопределяют возможность контурного точения. Угол наклона λ главной режущей кромки управляет направлением схода стружки и влияет на прочность режущей кромки. Для твердосплавных резцов угол выбирается положительным до 15…20о при черновой обработке и точении с ударами.

Классификация резцов.

Резцы наиболее распространенный вид металлорежущего инструмента. Они применяются на токарных, револьверных, расточных, карусельных, строгальных, долбежных станках, полуавтоматах, автоматах и на автоматических линиях. Резцы классифицируются по различным признакам.

|

|

|

По виду обработки

В зависимости от конфигурации обрабатываемой детали резцы подразделяются на проходные, подрезные, расточные, отрезные, прорезные (канавочные), резьбовые, для контурного точения и фасонные.

Проходные резцы подразделяются на прямые ( рис.1.3, а), отогнутые (рис.1.3, б) и упорные (рис.1.3, в). Прямые резцы применяются при продольной обточке, отогнутые могут быть также использованы для подрезки торца. Упорные резцы с главным углом в плане φ = 90º применяются для продольной обточки с одновременной обработкой торцевых поверхностей уступов, буртов и т.д.

Подрезные резцы (рис. 1.3, г) применяют для обработки поверхности заготовки в направлении, перпендикулярном к оси вращения; они применяются для подрезки открытых торцов. Для этой же цели может быть использован и проходной упорный резец (рис.1.3 в), для чего его необходимо развернуть на некоторый угол с целью образования вспомогательного угла в плане.

Расточные резцы (рис.1.3, д) применяются для обработки и расточки отверстий.

Отрезные резцы (рис.1.3, е) применяются для отрезки (разрезки) заготовок.

Прорезные (канавочные) резцы аналогичны отрезным резцам, но имеют меньшую длину лезвия и размеры их в плане соответствуют конфигурации, обрабатываемой ими канавки.

Резьбовые резцы (рис.1.3, ж) применяют для нарезания резьб, наружных или внутренних. Формы и размеры их лезвия определяются видом резьбы – метрическая, дюймовая, модульная и т.д.

Резцы для контурного точения (рис.1.3, з) и фасонные резцы (рис. 1.3, и) применяют для обработки фасонных поверхностей.

По направлению подачи

Резцы разделяются на правые и левые. Правыми называются такие резцы, у которых при наложении на них сверху ладони правой руки так, чтобы пальцы были направлены к вершине, главная режущая кромка оказывается расположенной на стороне большого пальца. На токарном станке эти резцы работают при подаче справа налево, т.е. в сторону передней бабки. Левые резцы как бы являются зеркальным отражением правых и работают при подаче, направленной в противоположную сторону. В производстве чаще всего применяются правые резцы.

|

|

|

Рис. 1.3 Токарные резцы

По конструкции рабочей части

Резцы подразделяются на прямые, отогнутые, изогнутые и оттянутым лезвием. Прямые резцы имеют прямую ось. У отогнутых резцов лезвие в плане отогнуто в сторону. У изогнутых резцов ось изогнута в боковой проекции; такая конструкция характерна для строгальных резцов. У резцов с оттянутым лезвием оно уже стержня и может быть смещено влево, вправо или расположено симметрично. Такая конструкция наиболее характерна для отрезных резцов. Смещение лезвия позволяет при обработке расположить режущую кромку ближе к патрону станка.

По виду оборудования

Резцы подразделяют на токарные (все описанные выше), строгальные, долбежные, резцы для полуавтоматов, автоматно– револьверные и расточные.

Строгальные резцы применяются главным образом для обработки плоскостей на строгальных станках. Проходные строгальные резцы применяются для строгания плоскостей по всей ширине без уступов. Узкий проходной резец применяется для подборки металла в углах уступов. Для этого он может быть повернут на некоторый угол вместе с резцедержателем. Лопаточный резец применяется для чистовой обработки плоскостей. Он обычно работает с большими подачами и малыми глубинами резания. Радиус вершины делается достаточно большим: 6…15мм. Подрезной резец применяется для обработки боковых поверхностей обрабатываемой детали, боковых поверхностей выступов и пазов. Строгальные резцы рекомендуется делать изогнутыми, так, чтобы вершина резца находилась на его оси или в плоскости его опорной поверхности. Это делается для того, чтобы уменьшить или совсем исключить врезание вершины резца в обработанную поверхность при его изгибе под действием сил резания.

Долбежные резцы работают подобно строгальным и применяются для обработки внутренних поверхностей.

По установке резца относительно обрабатываемой детали резцы подразделяют на радиальные и тангенциальные.

|

|

|

Радиальные резцы устанавливаются так, что стержень резца располагается в горизонтальной плоскости. При таком расположении стержень испытывает поперечный изгиб от касательной силы Рz.

Тангенциальные резцы устанавливаются по касательной к обрабатываемой детали, т.е. стержень резца занимает почти вертикальное положение (придается лишь наклон для образования заднего угла α). Касательная сила Рz направлена вертикально вниз, что приводит к сжатию резца. Тангенциальные резцы затачивают по передней поверхности. Для образования вспомогательного заднего угла α1 вершина резца располагается ниже оси детали.Тангенциальные резцы просты и удобны в заточке и установке. Они применяются главным образом на токарных полуавтоматах.

По характеру обработки резцы подразделяются на обдирочные (черновые), чистовые и для тонкого точения (из сверхтвердых материалов)

По сечению стержня резцы подразделяются на прямоугольные, квадратные и круглые. Размер сечения стержня резца определяется из условий прочности и жесткости и должен соответствовать размерам резцедержателя станка.

По роду инструментального материала резцы подразделяются на изготовленные из инструментальных ( легированных, быстрорежущих) сталей или с пластинками твердого сплава и из сверхтвердых материалов (СТМ).

По способу изготовления резцы подразделяются на цельные и сборные. Цельными изготавливают в основном резцы из дешевых легированных инструментальных сталей – 9ЧС, ХВГ и др., иногда – дисковые фасонные резцы из быстрорежущих сталей. Разновидностью цельных резцов являются биметаллические резцы: к стержню из обычной конструкционной углеродистой стали приваривается пластинка из быстрорежущей стали (Р6М3, Р6М5, Р9К5 и др. или твердого сплава). Сборные резцы применяются главным образом для механического закрепления пластинок твердого сплава или вставок с припаянными к ним такими пластинками.

2 Выбор оптимальных геометрических параметров токарных резцов.

2.1. Параметры режущей части перетачиваемых резцов.

Геометрия режущей части резцов с перетачиваемыми пластинками независимо от того, прикреплены они к корпусу резца пайкой или механически, формируется заточкой и последующими переточками. Поэтому режущая часть резцов может иметь различные по значению геометрические параметры.

Главный угол в плане φна проходных токарных резцах общего назначения затачивают равным 45º. С целью повышения жесткости резца его можно заточить равным 60º. Поворотом на угол 15º по часовой стрелке такой резец может быть установлен на суппорте станка с установочным углом φ у = 45º. На проходных токарных резцах подрезного типа главный угол в плане затачивается равным 90º. Заточка резцов с главным углом в плане φ < 45º практически не применяется, поскольку это приводит к появлению вибраций.

|

|

|

Вспомогательный угол в плане φ1 на проходных токарных резцах составляет 7…10º. На предварительных операциях нежелательно, а при чистовой обработке недопустимо, чтобы лунка износа на передней поверхности, образуемая срезаемой стружкой, разрушила вспомогательное лезвие. Чтобы этого не происходило, вспомогательный угол в плане φ1 не должен превышать10º.

Закругление вершины резца в месте сопряжения главного и вспомогательного лезвий обязательно. Радиус закругления вершины токарных резцов рекомендуется брать в пределах r = 0,2…1мм. Чем больше радиус закругления, тем выше стойкость резцов и меньше шероховатость обработанных поверхностей. Вместе с тем чрезмерное увеличение радиуса закругления (r > 1мм) при малой глубине резания t уменьшает фактическое значение главного угла в плане ф.

Угол наклона главной режущей кромки у проходных токарных резцов берут в пределах λ= ± 3º. На технологических операциях, Выполняемых с подачами S ≥ 0,15 мм/об., предпочтительнее λ = +3º. При этом срезаемая стружка отводится от резца направо от рабочего, как предусмотрено правилами охраны труда. На чистовых операциях (для подач S < 0,15 мм/об), когда срезаемая мелкая стружка не представляет опасности нанесения травм, угол наклона режущей кромки может быть λ = - 3º.

Главный задний угол влияет на значение максимального линейного износа задней поверхности и на норму износа. Чтобы уменьшить износ h 3 max, необходимо увеличить задний угол а. Однако при этом уменьшается угол заострения β клина, образующего лезвие, снижается механическая прочность лезвия, возрастает угроза скалывания, перегрева и аварийного разрушения лезвия действующими силами резания, зависящими от толщины срезаемого слоя а.

Средние значения задних углов проходных токарных резцов, предназначенных для резания металлов с подачами S ≤ 0,25 мм/об, α ср = 12º. Увеличение подачи до значений S > 0,25мм/об позволяет уменьшить среднее значение заднего угла до α ср = 8 º.

На перетачиваемых резцах с припаянными пластинками твердого сплава рекомендуется затачивать три задних поверхности (рис. 1.4). Рабочий задний угол а затачивают алмазным кругом вдоль лезвия на ширине 1…2мм. Чтобы облегчить последующие переточки, остальную поверхность твердосплавной пластинки также затачивают алмазным кругом, но под углом а + 5º. Корпус резца, выполненной из стали, чтобы сократить его соприкосновение с алмазным кругом при переточках, затачивают электрокорундовым шлифовальным кругом под углом а + 8 º.

Рис. 1.4. Заточка задней поверхности на проходных токарных резцах

с припаянной пластинкой из твердого сплава

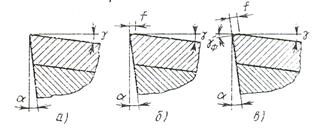

Передний угол у перетачиваемых проходных резцов, предназначенных для резания с подачами S ≤ 0,15мм, затачивают равным 15 º. Передняя поверхность при этом может быть оформлена в виде плоскости (рис. 1.5, а). У резцов, предназначенных для резания металлов с подачи S > 0,15мм/об, переднюю плоскость также затачивают под углом gф = 15 º, но вдоль лезвия под углом gф = 0 выполняют фаску шириной f = 0,5…1мм (рис. 1.5, б). С увеличением подачи S увеличивается динамическая нагрузка на лезвие резца. Чтобы укрепить лезвие при работе с подачами S ≥ 0,25 мм/об, вдоль лезвия затачивается фаска шириной f = 1мм под углом gф = - 5 º (рис. 1.5, в)

Рис. 1.5. Заточка передней поверхности твердосплавной пластины на резце.

Стружкозавивающие и стружколомающие канавки вдоль режущих кромок резца усложняют геометрическую форму передней поверхности твердосплавных пластин. При наличии канавок передние поверхности имеют вид, показанный на рис.1.6. Чтобы канавки выполняли функции конструктивных стружкозавивающих и стружколомающих элементов, их размеры (ширина е и радиус округления r впадин канавок), а также расположение относительно режущей кромки (ширина фаски f) назначают в зависимости от толщины срезаемого слоя: f = (0,8…1,0) S; r = (10…15) S; е = 2 r sin (g2 - g).

Рис. 1.6. Канавки для стружкозавивания и стружкодробления

на передней поверхности.

2.2. Параметры режущей части резцов с неперетачиваемыми твердосплавными пластинами.

Геометрические параметры задаются формой и размерами пластинки, установленной на корпусе резца, и определяются их конструктивным исполнением.

Значения главного и вспомогательного углов φ и φ1 на резцах с неперетачиваемыми многогранными пластинками взаимосвязаны и определяются числом граней пластинки и пространственным положением пластинки на корпусе резца при закреплении. Если обозначить через Е угол вершины пластинки, то φ + φ1 + ε = 180º. Имея пластинку с углом вершины ε и соответствующим образом изготовляя державку, получают главный угол в плане φ.

Необходимость обеспечения жесткости сборных токарных резцов не позволяет использовать конструкции с плавно регулируемым значением главного угла в плане и на практике реализуется лишь несколько значений угла φ, в частности 45, 60, 75 90º. На рис. 1.7 схематично показаны резцы с многогранными пластинками разных форм и возможные значения углов φиφ1.. Других вариантов, кроме приведенных на рис.1.7, быть не может. Так, если установить для резца с четырехгранной пластинкой главный угол в плане φ = 90º, то вспомогательный угол в плане φ1 = 0, ау пятигранных пластинок, если главный угол в плане φ > 60º, вспомогательный угол в плане становится отрицательным.

Передний угол g и задний угол α на резцах, оснащенных неперетачиваемыми пластинками, также взаимосвязаны. Если для оснащения резцов применяются пластинки без формованных задних углов, положительные значения заднего угла α = 6…12º получают, располагая опорную поверхность корпуса резца и, следовательно, заднюю поверхность пластинки наклонно. При этом, как следствие, передний угол становится отрицательным, численно равным заднему углу. Для точения сталей, как об этом было изложено ранее, сочетание положительного заднего угла α и отрицательного переднего угла g с точки зрения механических свойств твердых сплавов представляет вполне приемлемую комбинацию геометрических параметров рабочей части проходного токарного резца.

Рис. 1.7. Главные и вспомогательные углы в плане φ и φ1 на проходных токарных

резцах, оснащенных сменными многогранными твердосплавными пластинками.

Угол наклона главной режущей кромки λрезцов с неперетачиваемыми пластинками устанавливают таким же, как для проходных токарных резцов с припаянными пластинками (λ = ±3º). Эти значения достигают соответствующим наклоном пластинки.

Таким образом, рациональные значения углов φ, φ1, g, α и λ резцов с неперетачиваемыми пластинками взаимосвязаны. Их обеспечивают соответствующим конструктивным исполнением корпуса резца, а именно, расположением подкладной опорной пластины корпуса. Контактная поверхность подкладной неподвижной пластины должна быть выполнена качественно, чтобы обеспечить плотное прилегание к ней поворачиваемой многогранной режущей пластинки из твердого сплава.

|

|

|