|

Современные конструкции токарных резцов.

|

|

|

|

3.1. Резцы с механическим закреплением пластинки твердого сплава.

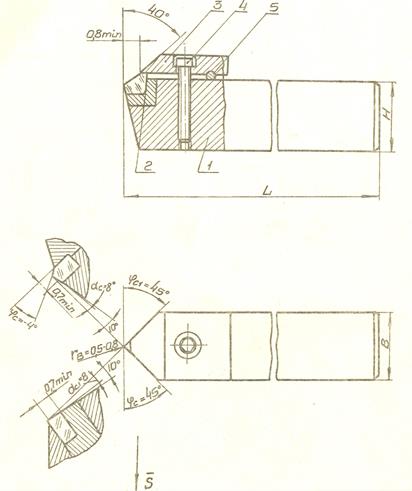

Конструкция резца с механическим закреплением пластинки твердого сплава 1 при помощи планки 2 и винта 3 представлена на рис.1.8. Пластинка устанавливается в гнезде держания 4. Смещение пластинки в радиальном направлении ограничивается упором 5. При изменении ширины пластинки после ее переточки упор передвигается на один шаг рифления. При этом режущая кромка пластинки занимает прежнее положение, т.е. такое же, которое было до переточки. Планка 2 одновременно является накладным стружколомателем. Так как в процессе резания скос планки «А» интенсивно истирается сходящей стружкой, он оснащается пластинкой твердого сплава ВК8 или наплавляется быстрорежущей сталью с последующей закалкой до твердости HRCэ 63…65.

Применение резцов с механическим закреплением пластин твердого сплава дает следующие технико–экономические преимущества:

1. Возможность многократного использования державки резца. Опыт показывает, что державка может служить несколько лет, не смотря на ее интенсивную эксплуатацию.

2. Возможность быстрой замены затупившейся пластинки твердого сплава (быстросменность пластинки). Для этого достаточно слегка отвернуть винт и нет необходимости вынимать державку из резцедержателя станка.

3. Простота заточки и переточки пластинки твердого сплава. При этом некоторые углы (например gc и λс) могут быть получены установкой непосредственно в державке резца.

4. Полностью исключается операция припаивания пластинки в державке, что обеспечивает снижение трудозатрат на изготовление резца и исключает образование микротрещин в пластинке.

|

|

|

У резцов с механическим закреплением пластин твердого сплава имеются и существенные недостатки. К ним прежде всего следует отнести недостаточную жесткость соединения пластинки и державки. Кроме того, прижимная планка, при помощи которой осуществляется закрепление пластинки, создает в ней дополнительные напряжения, что особенно важно при закреплении минералокерамики. Эти недостатки несколько ограничивают область применения этих резцов. В частности, они не пригодны для тяжелых обдирочных работ.

Рис. 1.8. Резец с механическим закреплением пластин твердого сплава

3.2. Резцы с механическим креплением твердосплавных сменных многогранных пластин (СМП).

Резцы со сменными многогранными пластинками (СМП) получили в настоящее время широкое распространение. Они сохраняют все технико-экономические преимущества резцов с механическим закреплением пластин твердого сплава. Кроме того, они не требуют заточки и переточки, что и является основной статьей экономической эффективности. Использованные пластинки (у которых затупились все вершины) подлежат сбору и переработке, что дает существенную экономию дорогостоящего вольфрама. Резцы с СМП применяются при меньших подачах, но во всех случаях при большей скорости резания, что и обеспечивает рост производительности.

Конструкции СМП из твердого сплава (рис.1.9) отличаются большим разнообразием форм и размеров, позволяющих обеспечить различные углы в плане резцов, что дает возможность выполнения всех операций точения и растачивания.

Форма передней поверхности у СМП может быть плоская (рис.1.9, б, г, д, е) или со стружколомающими канавками с одной (рис.1.9, а, в, з) или двух (рис.1.9, ж) сторон. При выборе формы передней поверхности СМП необходимо получение оптимальных передних углов на режущем лезвии и на фаске и гарантированное дробление стружки при заданных условиях обработки.

|

|

|

Рис. 1.9. Сменные многогранные пластины.

В соответствии с ГОСТ 26476-86 и международной классификацией ISO способы крепления пластин и их условное обозначение приведены в табл.1.1

Несмотря на многообразие конструкторских решенийпо реализации указанных способов крепления, в серийно изготавливаемых резцах используют семь промышленно апробированнывх схем узла крепления СМП. (табл 1.2).

Резцы с конструкцией крепления № 1 предназначены для станков легких серий на чистовых операциях; 2 и 5 – для получистовых и чистовых операций, где требуется высокая точность позиционирования вершины резца; 3 – целесообразно для оснащения автоматических линий и операционных станков с фиксированными режимами обработки; 4 – обеспечивают выполнение черновых и получистовых операций и предназначены, в основном, для станков с ручным управлением; 6 – для крепления параллелограмных пластин; 7 – для тяжелых станков; применяются утолщенные пластины.

3.3 Алмазные резцы – резцы, оснащенные природными, алмазными, эффективно используются при изготовлении деталей с высокой точностью и низкой шероховатостью поверхностей из цветных металлов и их сплавов, титановых сплавов, пластмасс и других неметаллических материалов. Они могут применяться при тонком точении и имеют ряд преимуществ по сравнению с резцами, оснащенными твердым сплавом. При алмазном точении и растачивании можно применять высокие скорости резания и при этом длительное время сохраняется острота лезвия. Стойкость алмазных резцов весьма велика и в ряде случаев находится в пределах 50…200 часов машинного времени.

Табл.1.1Способы крепления сменных многогранных пластин.

Алмазные резцы могут быть выполнены как с припаянными кристаллами, так и сборными. В первом случае алмазный кристалл массой 0,20…0,60 карата и выше припаивается к стержню круглого или прямоугольного сечения при помощи серебряного припоя при температуре не превышающей 300°. Алмазные резцы также могут быть выполнены с механическим закреплением алмаза (рис.1.10). Резец состоит из державки 1, вставки с алмазом 2, накладки 3, винта 4 и цилиндрического штифта 5. Вставка 2 получается методом спекания из смеси порошков меди (80%) и олова (20%). Она спекается в специальной пресс-форме, в которую засыпается смесь. На наружной поверхности засыпанной смеси делается отпечаток опорной поверхности алмазного кристалла. После спекания этот отпечаток фиксируется. Данная конструкция позволяет заменять вставки алмазного кристалла по мере их износа.

|

|

|

Характерно отметить, что алмазный резец имеет те же геометрические параметры, что и обычный токарный резец в соответствии с ГОСТ 25762-83. Они получаются огранкой алмазного кристалла на заводе – изготовителе и переточке не подлежат. Кромки алмазного кристалла весьма малы (не менее 1мм), что предопределяет использование резца только малыми глубинами резания.

Таблица 1.2. Серийно изготавливаемые резцы с СМП

Рис. 1.10. Алмазный резец.

Рис. 1.11. Резец с режущим элементом из поликристаллических СТМ.

3.4 Резцы с режущими элементами из поликристаллических СТМ.

В последние годы нашли широкое распространение поликристаллические сверхтвердые материалы на базе углерода («баллас», «карбонадо») или кубического нитрида бора («эльбор-Р», «гексанит-Р», «киборит» и др.). Наиболее часто применяются режущие элементы из поликристаллов, которые используются для тонкого точения стальных деталей. Поликристаллы припаиваются обычным припоем к переходной вставке 1, которая закрепляется планкой 2 и винтом 3 (рис.1.11). Расположение винта 3 может быть нижним (А) и верхним (Б). Резцы для подрезки и расточки отличаются только конструктивно. Имеются также конструкции, где поликристаллы СТМ закрепляются механически непосредственно на державке.

|

|

|