|

Напряжения в элементах оборудования.

|

|

|

|

2.1. Напряжения в элементах при работе под нагрузкой

Практически все элементы теплоэнергетического оборудования при нормальном режиме работы находятся под воздействием высокого давления и температуры. В результате чего, все элементы находятся под нагрузкой.

При этом следует учесть, что с ростом температуры прочностные характеристики металлов ухудшаются. Табл. 3.1.

Изменение предела прочности ( s в) материала при высоких температурах

| Температура, оС | 20 | 200 | 300 | 400 | 500 | 600 |

| Ст.10, МПа | 450 | 495 | 525 | 380 | 260 | 110 |

| Ст.20, МПа | 480 | 440 | 450 | 360 | 220 | 130 |

| Сталь 45, МПа | 640 | 700 | 730 | 575 | 385 | 220 |

| Сталь 40Х, МПа | 950 | 900 | 850 | 700 | 500 | - |

Учитывая, что большинство элементов имеет форму, близкую к цилиндрической, то напряжения от давления можно определить на основе формуле –Ляме.

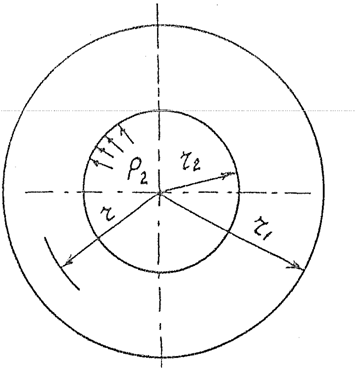

Ниже на рис.3.1 приведены напряжения в цилиндриеской стенке.

Рис.3.1. Напряжения возникающие в цилиндрической стенке от внутреннего давления

σz-осевые напряжения; σr –радиальные напряжения; σt –тангенциальные напряжения.

Для оценки напряжений от внутреннего давления, для цилиндрических стенок, может быть использована формула Ляме. Все обозначения представлены на рис.3.1.

σr=(P2r22/(r12-r22)) (1-r12/r2), (3.1)

σt=(P2r22/(r12-r22)) (1+r12/r2), (3.2)

σt= σr + σt = 2(P2r22/(r12-r22)), (3.3)

где P2-внутреннее давление в трубопроводе;

r1, r2, r – соответственно, наружный, внутренний и текущий радиус.

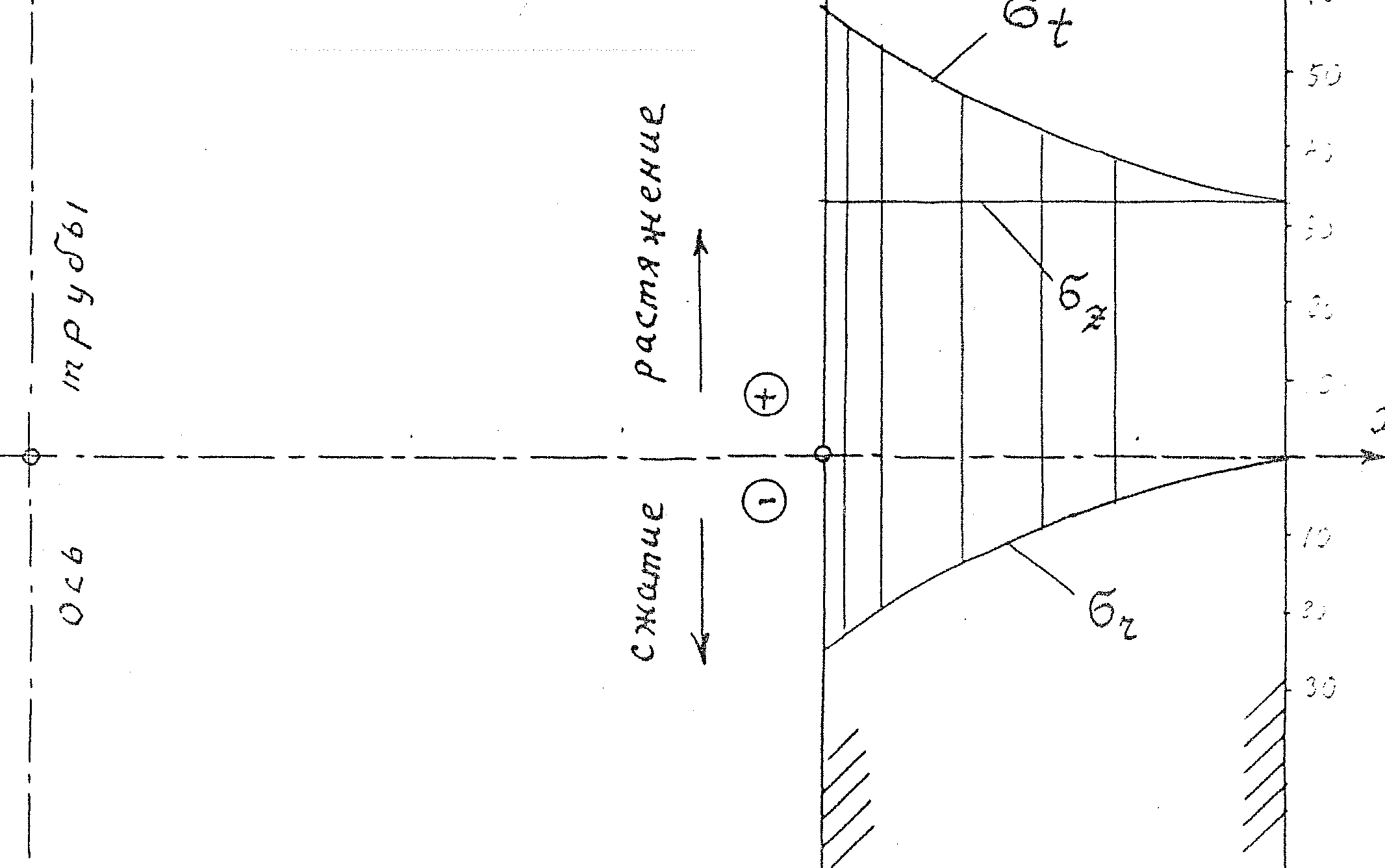

Напряжения, которые возникают от внутреннего давления, представлены на рис. 3.2.

В реальных условиях эксплуатации оборудования находится под гораздо большим числом воздействий. Например, тот же трубопровод испытывает дополнительные напряжения от веса собственно трубопровода, его тепловой изоляции, дополнительных напряжений от температурных расширений и т.д.

|

|

|

При совместном воздействии эти напряжения суммируются с учетом их знака. Поэтому напряжения, которому подвергается оборудование при различных условиях эксплуатации (особенно при переходных процессах) могут превышать допустимый предел прочности. Все это и приводит к вводу ограничений в первую очередь на допустимые скорости переходных процессов.

Рис. 3.2. Характер напряжений в цилиндре от внутреннего давления.

2.2. Температурные напряжения

Основные проблемы маневренности энергоборудования обусловлены ростом напряжений, возникающими при изменении нагрузки. Основную роль в этом играют температурные напряжения, ограничивающих маневренность блоков, скорость их пуска и останова.

Температурные напряжения в стенках оборудования возникают при переходных режимах – при прогреве и при охлаждении. Детали энергооборудования могут иметь сложную форму, но многие из них имеют вид полого цилиндра, К ним относятся трубы, барабаны, коллекторы, камеры, корпуса теплообменников, расширителей, сепараторов.

При возникновении температурных напряжений большую роль играет характер температурного режима. Здесь мы ограничимся рассмотрением только одного режима прогрева и охлаждения при постоянной скорости изменения температуры контактирующей среды w град / мин (рис. 3.3.).

Рис.3.3. Прогрев с постоянной скоростью

Начнём с простейшего случая плоской стенки (рис.3.3), и когда температура греющей среды изменяется (нарастает) с постоянной скоростью w. Среда омывает правую поверхность стенки, а левая имеет идеальную тепловую изоляцию.

|

|

|

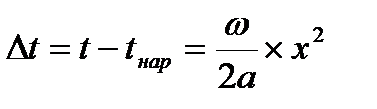

Температура стенки по толщине в этом случае изменяется по параболическому закону (рис. 3.3):

(3.4)

где a = l/ (c´r) - коэффициент температуропроводности материала стенки м2/сек;

l - коэффициент теплопроводности, Вт / (м.град);

с – удельная теплоёмкость материала стенки Вт.сек / (кг.град);

r - плотность материала, кг / м3;

x – текущая координата по толщине стенки, м.

Рис.3.4. Температурное поле при прогреве

Максимальная разность температур в стенке между внутренней

и наружной поверхностями определяется по формуле:

(3.5)

где d - толщина стенки, м.

Температурное напряжение в стенке в этом случае распределяется

также по параболическому закону:

(3.6.)

где at – коэффициент температурного удлинения материала стенки, град-1;

E - модуль упругости материала, МПа.

Соответствующий график распределения температурных напряжений в плоской стенке изображен на рис.3.5.

Рис. 3.5. Температурные напряжения при прогреве и охлаждении.

Пунктирная линия относится к прогреву, сплошная – к охлаждению. В случае нагрева у наружной поверхности возникает растягивающее напряжение с величиной:

(3.7)

У внутренней поверхности стенки в этом случае напряжение будет сжимающим:

(3.8)

Следует заметить, что у внутренней поверхности, соприкасающейся со средой, абсолютное значение температурного напряжения в стенке вдвое больше, чем у наружной,

В случае охлаждения среды парабола переворачивается и в этом случае напряжение у внутренней поверхности будет растягивающим и по прежнему вдвое больше, чему наружной поверхности.

Растягивающее напряжение для материала (металла), как правило, опаснее, чем сжимающее. Поэтому режим расхолаживания стенки более тяжелый, чем режим прогрева.

По этой причине нельзя допускать «захолаживания» нагретых деталей энергооборудования, что иногда наблюдается у паровых турбин при пусках из неостывшего состояния и горячего состояния.

По этой же причине заполнение неостывших барабанов паровых котлов с естественной циркуляцией перед растопкой разрешается производить водой с температурой не менее 90 оС, а процесс заполнения барабана продолжается не менее 1– 1,5часа.

Температурная задача в случае цилиндрической стенки сложнее, чем для плоской. Для решения этой задачи используются функции Бесселя.

|

|

|

Ограничимся здесь только визуальным рассмотрением температурного графика и поля напряжений. Теоретически задача о температурных напряжениях в полом толстостенном цилиндре впервые была решена Лоренцем в 1907 году.

Применительно к прогреву паропроводов внутренней средой с постоянной скоростью w задача была решена в 1968 году В.М. Вигаком и С. В. Фальковским в Южном отделении ОРГРЭС (город Львов). Температурное поле в стенке полого цилиндра (в паропроводе) в этом случае определяется формулой:

(3.9)

где r = r / rн - относительная радиальная координата поперечного

сечения цилиндра;

rн - наружный радиус стенки;

a – коэффициент температуропроводности материала.

В этом случае в стенке полого цилиндра возникает сложнонапряженное

состояние, характеризующееся тремя главными нормальными

напряжениями: st –тангенциальным (окружным), sz –аксиальным (вдоль

оси цилиндра) и sr – радиальным.

На рис. 3.6. изображен полый цилиндр и вырезка из него элемента.

Рис.3.6. Векторы напряжений в полом цилиндре.

На рис. 3.7. изображен график изменения температуры в стенке в радиальном направлении, для случая её прогрева греющей средой, находящейся внутри цилиндра в соответствии с выше приведенной формулой. Этот график близок к параболическому.

Рис.3.7 Изменения температур в цилиндрической стенке.

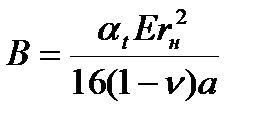

Ниже приводятся формулы Вигака и Фальковского для трёх главных

нормальных напряжений в этой задаче:

st = F´w, гдеF = B ´ (4 ln b - 3 b2 +A / b2 + A + 5), (3.10)

sz = G´w, где G = 2 B ´ (4 ln b - 2 b2 + A + 3), (3.11)

sr = H´w, где H = B ´ (4 ln b - b2 - A / b2 + A + 1), (3.12)

В этих формулах

(3.13)

где a - коэффициент температуропроводности материала цилиндра, м2/сек;

(3.14)

b = r / rнар – текущая безразмерная радиальная координата поперечного сечения цилиндра (трубопровода);

к = rвн / rнар; n - коэффициент Пуассона (n = 0.3);

E - модуль упругости стали, МПа.

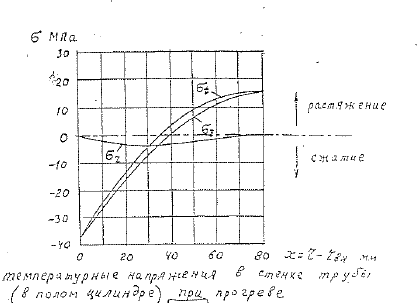

Распределение этих трёх главных нормальных напряжений по толщине стенки трубы при прогреве изображено на рис. 3.8.

|

|

|

Рис. 3.8. Распределение термических напряжений в цилиндрической стенке.

Радиальное напряжение sr у внутренней и у наружной поверхности cтенки равно нулю, а в промежуточных точках оно сжимающее и на порядок меньше, чем st и sz.

У внутренней и у наружной поверхности стенки st = sz, а в промежуточных точках сечения st немного больше, чем sz.

В режимах прогрева st и sz у внутренней поверхности сжимающие, а у наружной- растягивающие. По абсолютному значению st и sz у внутренней поверхности приблизительно втрое больше, чем у наружной поверхности: у плоской стенки это соотношение было равно двум.

Таким образом, у цилиндрической стенки ситуация с температурными напряжениями у внутренней поверхности более тяжелая, чем у плоской стенки.

При расхолаживании паропровода графики температурных напряжений в стенке становятся зеркально противоположными.

Теперь у внутренней поверхности стенки, соприкасающейся со средой, напряжения становятся растягивающими, то есть наиболее опасными.

Практически все элементы теплоэнергетического оборудования при нормальном режиме работы находятся подвоздействием высокого давления и температуры. В результате чего, все элементы находятся под нагрузкой.

При совместном воздействии температурных напряжений и напряжений от давления, эти напряжения суммируются с учетом их знака. Поэтому в переходных режимах, могут возникать напряжения, превышающие допустимый предел прочности. Все это и приводит к вводу ограничений в первую очередь на допустимые скорости переходных процессов.

Условие прочности при расчете элементов конструкций на прочность при сложном напряженном состоянии можно представить в виде:

Max σэкв<[σ] ,

Где σэкв-эквивалентное напряжение;

[σ]-допустимое напряжение, чаще всего [σ]= σт/n, то есть пределу текучести деленному на коэффициент запаса прочности.

В общем случае напряженного состояния эквивалентные напряжения вычисляются по нескольким критериям:

-критерий текучести Треска-Сен-Венана

σэкв= σ1- σ3

σ1, σ2,σ3 – главные напряжения.

При прогреве, по условиям прочности, максимальные допустимые напряжения, а значит и максимальные скорости прогрева достигаются в случае, если предел прочности равен разности наибольшего и наименьшего нормальных напряжений. В осевом направлении, в этом случае главные напряжения напряжения равны sz= 0.

Ϭ 1- Ϭ3 = Ϭ экв

Для наружной поверхности стенки трубы главные напряжения можно определить:

s1 = Ϭtрн+ sttн

Ϭ3= Ϭrрн+ srtн

Для варианта, представленного на рис.3.8. наибольшее напряжение тангенциальное, наименьшее радиальное. При этом максимумы разностей будут наблюдаться на внутренней или наружной поверхностях нагрева. Расчет ведется отдельно для внутренней и отдельно для наружной поверхности.

|

|

|

Скоростные тангенциальные напряжения пропорциональны скорости прогрева (охлаждения). При прогреве скорость положительна и тангенциальное напряжение на внешней стенке положительно, при охлаждении отрицательно.

stвн –отрицательно (сжатие), а на наружной положительно (растяжение). При расхолаживании паропровода скорость меняет знак на отрицательный и в этом случае эпюра напряжений зеркально отображается относительно оси Х.

Используя выражение Ϭ экв и подставляя в него значения s1 и Ϭ3, можно найти выражение для предельно-допустимой скорости прогрева (расхолаживания), для внутренней или для наружной поверхности и определить допустимую скорость прогрева или расхолаживания.

- критерий текучести Губера-Мизеса:

σэкв=  ;

;

-критерий хрупкого разрушения Мора:

σэкв=s1-m Ϭ3

Лишь кратко упомянем ещё об одном характерном температурном режиме - тепловом ударе или скачкообразном изменении температуры среды на большую величину.

Рис.3.9. Температурный скачок (тепловой удар).

Тепловой удар является одним из наиболее тяжелых для оборудования переходных температурных режимов. Он характеризуется внезапным скачкообразным изменением температуры среды (рис. 3.9).

Здесь Dt= t2 - t1 - величина скачка температуры среды: различают нагревающий и охлаждающий тепловой удар.

Интенсивность теплового удара определяется величиной скачка температуры среды и зависит также от коэффициента теплоотдачи между средой и стенкой.

Тепловой удар возникает при забросе холодной воды в горячий паропровод, Тепловой удар возникает также при подаче в холодный паропровод перегретого пара избыточного давления в начале его прогрева.

В питательном трубопроводе тепловой удар может возникнуть при срабатывании защиты ПВД и их внезапном отключении, когда в горячую питательную магистраль поступает более холодная вода из деаэратора.

Картина распределения напряжений теплового удара по толщине стенки паропровода внешне похожа на уже приведенный график (рис. 3.8), но соотношение тангенциальных и аксиальных напряжений между внутренней и наружной поверхностями трубопровода здесь значительно больше и может превышать пятикратное соотношение.

Задача о напряжениях в трубопроводах при тепловом ударе рассматривалась в ВТИ Ратнером А. В. в 60-е годы. Более точно с использованием функций Бесселя эта задача решалась в МЭИ Д. П. Елизаровым в 70-е годы. Явление теплового удара в паропроводах подробно рассмотрено в книге Елизарова Д. П. «Паропроводы тепловых электростанций»

М. «Энергия», 1980 г.

Эксплуатационный контроль температурных напряжений в элементах основного оборудования ТЭС осуществляется путём измерения разностей температур в них.

На барабанах котлов контролируется разность температур по толщине стенки, между верхом и низом барабана, между его серединой и торцами.

На коллекторах и паропроводах контролируется разность температур между верхом и низом и по длине.

На корпусах турбин контролируется разность температур между верхом и низом, между верхним и нижним фланцами горизонтального разъёма, между фланцами и шпильками.

В паропроводах ТЭС во время эксплуатации возникают и другие виды напряжений: от внутреннего давления (основной нагружающий фактор) от самокомпенсации температурных удлинений, от весовой нагрузки и т.д.

Компенсационные усилия и напряжения в паропроводах контролируются при пусках энергоблоков по перемещению в пространстве контрольных точек с помощью реперов, снабженных координатниками. Измеряя перемещения паропровода при прогреве и сопоставляя их с расчётными перемещениями, судят об наличии в трассе паропровода защемлений, которые надо без промедления ликвидировать, поскольку они приводят к перегрузке паропровода компенсационными усилиями и могут превысить предел прочности и привести к разрушению.

В процессе эксплуатации эти напряжения циклически изменяются в соответствии с пусками и остановами оборудования или при изменениях нагрузки, приводя металл к усталостным явлениям.

2.3. Ползучесть

Процесс постепенного увеличения деформации при постоянных нагрузке и температуре называется ползучестью металла.

В элементах энергетического оборудования, напряжение и температура оказывают значительное влияние на скорость ползучести. При температурах ниже 300оС. Для углеродистых сталей, явление ползучести практически не проявляется. Для слаболегированных сталей, явление ползучести начинает проявляться при 400оС. Для жаропрочных сплавов, явление ползучести обнаруживается при более высоких температурах.

Предел ползучести, это напряжение, вызывающее некоторую деформацию за время t, при температуре T. Фактически это деформационная характеристика материала во времени при определенных условиях. Такие величины приводятся в справочниках. Процесс ползучести весьма сложен. Существует несколько гипотез ползучести (гипотеза старения, гипотеза течениия, гипотеза упрочнения и др, но ни одна из гипотез не может описать полностью сложный процесс ползучести, особенно для многослойных объектов сложной конфигурации).Для каждого уровня температур имеется своя кривая пластической деформации (кривая ползучести). На рис 3.10 представлена характерная кривая ползучести. Условно ее можно разделить на 3 зоны.

Рис. 3.10. Кривая ползучести.

Обычно, при ползучести наблюдается три характерных участка или этапа (стадии) ползучести во времени. На первой стадии ползучесть происходит с уменьшающейся скоростью. В конце этой стадии, ползучесть выходит на скорость, соответствующую некоторому предельному значению, по которому обычно и оценивается скорость ползучести. Вторая стадия протекает с постоянной скоростью. На третьей стадии, скорость ползучести начинает резко расти и наступает разрушение.

Внешним проявлением ползучести, например, для паропроводов является, необратимое увеличение диаметра труб и уменьшение толщины стенки. Поскольку толщина стенки сама по себе величина небольшая, то измерить ее изменение сложно, кроме этого, существует множество других факторов, приводящих к утонению стенки, например коррозия и т.д. Поэтому, чтобы не допустить аварий с разрывом трубопроводов, необходимо своевременно установить начало третьей стадии ведется контроль не столько за толщиной стенки, сколько за изменением диаметра. Для паропроводов допускается скорость ползучести металла не более 10-7 мм/час. Что соответствует деформации металла на 1% за 100000 часов. Например, для трубопровода диаметром 300 мм, при ресурсе трубопровода 200000 часов это составит увеличение диаметра на 6 мм.

Для контроля ползучести проводят, периодические измерения прироста диаметра трубопровода по специальным бобышкам, привариваемых к трубе в двух диаметрально противоположных участках. Также измерения, как правило, проводят на холодном паропроводе во время ремонтов

2.4. Малоцикловая надежность

Работа металла энергетического оборудования на ТЭС характеризуется цикличностью нагружения, связанной с периодическими пусками и остановами, изменением нагрузки и т.д.

Усталостью называется накопление повреждений (пластических деформаций) в материале, при его циклических нагружениях, которое приводит к разрушению за определенное число циклов. Различают многоцикловую усталость и малоцикловую. Точного разделения между ними нет. Условно можно считать, что если за расчетный период службы число циклов до разрушения, более 104, то это многоцикловая усталость, если менее, то обычно говорят о малоцикловой усталости.

В случае упрощенного одноосного расширения сжатия, деформация материала определяется диаграммой растяжения. Деформация в этом случае равна е=-ln(1-F/Fo).

Где F, Fo - площадь образца и первоначальная площадь образца.

В зависимости от нагрузки. Деформация может быть упругой и пластической.

Для оценки нагрузки использую условный предел упругости, σе - напряжение при котором деформация лежит в пределах 0,001-0,01%.

Если материал совершал циклы разгружения, нагружения в области упругих деформаций, то в соответствии с законом Мазинга Афанасьева Процессы разгружения и нагружения совершались бы по петле гистерезиса представленной на рис.3.11. При этом σ’при растяжении больше чем при сжатии. А ветви разгружения АВС и последующего нагружения СДЕ совпадают с ветьвью первичного нагружения ОЕ в удвоенном масштабе.

Рис.3.11. Диаграмма деформирования при циклическом нагружении.

В процессе появления не упругих знакопеременных деформаций происходит их накопления (суммирование), которое может привести к разрушению.

Это явление называется малоцикловой усталостью металла. Для обеспечения надёжности эксплуатации теплоэнергетического оборудования ТЭС важно прогнозировать ресурс его работоспособности.

Циклическое нагружение металла энергооборудования ТЭС сопровождается его разупрочнением за счёт ползучести. Для прогнозирования ресурса работоспособности металла на ТЭС важно учитывать совместно усталостные явления с его повреждаемостью от ползучести.

Метод совместного учёта этих видов повреждаемости был предложен д.т.н. Костюком А.Г. и д.т.н. Трухнием А.Д. в МЭИ на кафедре Паровых и газовых турбин.

Для прогнозирования ресурса работоспособности металла ТЭС важно учитывать совместное усталостные повреждения и от ползучести и от повреждения металла от циклического нагружения.

1/Np=1/No+λ,

Где 1/Np – степень повреждаемости металла за цикл;

1/No-степень повреждаемости металла за счет пластических деформаций за один цикл, разгружения, нагружения;

λ –степень повреждаемости металла от ползучести.

|

|

|