|

Способы прохождения провалов нагрузки агрегатами ТЭС.

|

|

|

|

4.1. Способы «резервирования »

В этом разделе курса используется понятие «резервирование». Под этим термином понимается снижение тем или иным способом генерирующей электрической мощности в энергосистеме, в результате чего в ней появляется дополнительная резервная мощность.

При участии ТЭС в регулировании электрической нагрузки наиболее широкое распространение получили следующие способы «резервирования»:

- разгружение энергоблока в пределах регулировочного диапазона нагрузок;

- снижение мощности турбоагрегата на ТЭС с поперечными связями до минимально возможного уровня (в настоящее время это возможно до 20 – 30 % Nном);

- останов блока на период провала нагрузки с последующим пуском (ОПР);

- перевод турбины энергоблока в моторный режим с одновременным остановом и горячей консервацией котла блока— перевод турбины в МР с разгружением группы котлов на ТЭС с поперечными связями;

- перевод энергоблока в режим горячего вращающегося резерва (ГВР) в так называемый режим частичных оборотов;

-снижение нагрузки до нагрузки собственных нужд и холостого хода.

Эти способы вывода агрегатов в резерв («резервирования») могут быть использованы на турбоагрегатах всех типов. Для теплофикационных турбоагрегатов, работающих по тепловому графику нагрузки, используются еще несколько вариантов снижения электрической мощности, при сохранении ими отпуска тепла. О них речь пойдет позднее.

Каждый из перечисленных выше режимов работы обладает определенными эксплуатационными преимуществами и недостатками. Выбор того или иного способа «резервирования» определяется в конечном итоге исходя из условий экономичности и надежности работы оборудования в том или ином режиме.

|

|

|

4.2. Разгружение энергоблоков

Эти режимы были достаточно подробно рассмотрены в предыдущих лекциях, где рассматривалась работа оборудования на частичных нагрузках. Диапазон изменения нагрузки в значительной степени зависит от типа установленного на станции оборудования и от типа сжигаемого топлива. Для оборудования, работающего на твердом топливе, диапазон изменения нагрузки составляет 100 – 70% при жидком шлакоудалении и 100–60 %.при сухом шлакоудалении. Ограничения, в основном, связаны с режимами работы котла, а именно: с условиями шлакоудаления и устойчивости горения факела.

Для газа и мазута этот диапазон расширяется до 100 – 40%. Ограничения, опять же, в основном связаны с режимами работы котла, а именно, с гидродинамической устойчивостью течения теплоносителя в поверхностях нагрева. Кроме этого, глубокое разгружение зачастую требует изменения работы, например деаэратора, с переводом его работы от общестанционой магистрали.

Разгружение оборудования для прохождения провалов электрической нагрузки получило самое широкое распространение на ТЭС, благодаря ряду эксплуатационных преимуществ:

- сохранение в энергосистеме горячего вращающегося резерва;

- более высокой надежности работы основного и вспомогательного оборудования по сравнению с другими способами «резервирования»;

- высокими маневренными свойствами (возможность разгружения и нагружения с высокими скоростями);

- высокая (практически полная) автоматизация операций.

Целесообразность использования такого режима для прохождения провалов нагрузки с различной глубиной и продолжительностью обуславливается, в основном, его экономическими преимуществами. При этом, в зависимости от условий (глубины) разгружения могут быть использованы различные способы регулирования нагрузки: работа на номинальном давлении, разгружение и последующая работа на скользящем давлении, использование комбинированного способа регулирования.

|

|

|

При разружении экономичность оборудования снижается. Так при разгружении на 20-30%, происходит снижение экономичности на 10-15%, а при более глубоком снижении нагрузки, до 40-50% от номинальной, снижение тепловой экономичности может достигать 20-30%. Эти величины справедливы для оценки изменения нагрузки по статическим режимам. В процессе изменения нагрузки появляются дополнительные затраты теплоты и топлива, связанные с особенностью протекания динамических процессов. Изменение нагрузки приводит к нарушению стационарного режима работы, при этом меняются оптимальные соотношения «топливо-воздух», причем на этапе разгружения изменение расхода воздуха всегда отстает от изменения расхода топлива, увеличивая избыток воздуха, а при нагружении, наоборот, опережает, обеспечиваю по прежнему увеличенный избыток воздуха на всем этапе нагружения. Такое требование обосновано безопасностью эксплуатации. Опережающее уменьшение расхода воздуха, как на этапе нагружения, так и разгружения может привести к накоплению несгоревшего топлива, и в последующем к хлопку в топке или взрыву, то есть к аварийной ситуации, поэтому такие режимы категорически запрещены. Вместе с тем увеличение избытка воздуха приводит к росту потерь с уходящими газами и снижению экономичности.

При переходных процессах, меняются коэффициенты теплопередачи и теплоотдачи, изменяются условия сжигания топлива, приводящие к увеличению химического и механического недожога (в первую очередь для твердого топлива).

При систематических изменениях нагрузки (1-2 раза в течение суток), дополнительные затраты топлива, связанные с переходными процессами, могут составить от 1,5 до 3% от годового расхода топлива.

Учитывать дополнительные затраты топлива, связанные с нестационарностью процесса, необходимо при работе на рынке на сутки вперед (РСВ) и на балансирующем рынке (БР) электроэнергии.

Затраты топлива на весь период вывода энергоблока в резерв определяются, как сумма затрат топлива на каждом из этапов (рис. 5.1):

| τР |

| τп |

| τн |

| Nmax |

| Nmin |

|

|

|

Рис. 7.1 График прохождения провала нагрузки и его этапы.

τр-время разгружения; τп –продолжительность провала; τн-время нагружения.

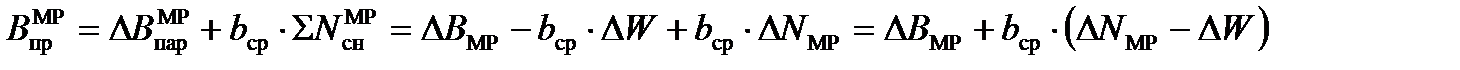

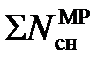

Затраты топлива на этапе изменения нагрузки за весь цикл составят:

Вц=Вр+Вп+Вн. (7.1)

При этом затраты топлива на этапе разгружения с учетом перходных процессов можно оценить по выражению:

В р=Вст.р.+ ∆Bрнс +∆Bрстаб, (7.2)

где соответственно:

Вст.р., ∆Bрнс, ∆Bрстаб – расход топлива на этапе разгружения по стационарной характеристике, дополнительный расход топлива на этапе разгружения, связанный с нестационарностью процесса, дополнительные затраты топлива, связанные с режимом стабилизации, после завершения переходного процесса.

Вст.р =bср Nср τр, (7.3)

bср – удельный расход топлива, при средней нагрузке на этапе разгружения;

Nср – средняя нагрузка этапа разгружения;

Nср=(N max+Nmin)/2. (7.4)

Затраты топлива на этапе провала можно определить по выражению:

Вп=bminNmin τп. (7.5)

Расходы топлива, связанные с работой на частичных нагрузках, можно определить на основании стационарных характеристик соответствующих агрегатов:

B = Bхх+r1N+∆r(N-Nэ) (7.6)

где:

Bхх - расход топлива на холостой ход блока (турбины);

r1 и Dr- соответственно, относительный прирост расхода топлива на участке от 0 до Nэ и его прирост на участке от Nэ до N.

На этапе нагружения, затраты топлива находятся по выражению, аналогично выражению (7.2)

В н=Вст.н.+ ∆Bннс +∆Bнстаб, (7.7)

где соответственно:

Вст.н., ∆Bннс, ∆Bнстаб – расход топлива на этапе нагружения по стационарной характеристике, дополнительный расход топлива на этапе нагружения, связанный с нестационарностью процесса, дополнительные затраты топлива, связанные с режимом стабилизации, после завершения переходного процесса.

Следует отметить, что дополнительные затраты топлива, связанные с нестационарностью переходных процессов и стабилизацией на этапе разгружения и нагружения не равны друг другу.

|

|

|

4.3. Остановочно-пусковые режимы

Эти режимы, наряду с режимами разгружения, являются основными режимами «резервирования». Эти режимы используются в основном при прохождении провалов более значительной продолжительности (более продолжительных провалов) или когда разгружение блоков не обеспечивает требуемого уровня снижения нагрузки. Преимуществом данного режима является максимальная глубина разгружения - 100% Nном. Дополнительные затраты топлива на останов-пуск складываются из следующих этапов:

∆Bпуск=∆Bразгр+∆Bрезерв+∆Bподг+∆Bраст+∆Bнаб.об+∆Bнагр+∆Bстаб (7.8)

где:

∆Bразгр - затраты топлива на разгружение блока;

∆Bрезерв - затраты топлива, связанные с поддержанием блока в резерве, т.е. в остановленном состоянии;

∆Bподг - затраты топлива, связанные с подготовительными операциями к пуску блока;

∆Bраст - затраты топлива, связанные с растопкой котла и набором параметров пара до «толчковых» для турбины;

∆Bнаб.об - затраты топлива на набор оборотов и синхронизацию турбоагрегата;

∆Bнагр - дополнительный перерасход топлива, связанный с этапом нагружения;

∆Bстаб - дополнительные затраты топлива, связанные с этапом стабилизации теплового состояния (блока) на окончательной нагрузке.

Операции по пуску блока являются штатными. ОПР эффективно применять при глубоких и продолжительных провалах, 10 часов и более.

К недостаткам данного режима надо отнести:

- ограничение числа пусков на весь срок службы по условиям надежности работы металла (для большинства турбин допустимое число пусков из горячего состояния составляет n= 1500 - 2000 пусков и n =600 из холодного состояния);

- снижение надежности из-за дополнительных термических напряжений в процессе пуска, которые могут превосходить допустимые значения из-за сбоев и нарушений в технологии пуска;

- ограничения скорости набора нагрузки (продолжительность с момента начала пуска до полного нагружения до Nн составляет для большинства блоков от 1,5 до 8 часов, в зависимости от продолжительности простоя и типа блока);

- сложность автоматизации пусковых операций;

- дополнительные расходы топлива, связанные с остановом пуском блока.

4.4. Моторный режим

7.4.1.Описание технологии моторного режима (МР)

При работе энергоблока в МР его котёл останавливают, подачу пара в турбоагрегат через паровпускные органы прекращают, а генератор от сети не отключают, и он работает как двигатель, вращая ротор турбоагрегата с синхронной частотой. В этом случае генератор потребляет электрическую энергию, которая идет на преодоление сил, препятствующих вращению ротора турбоагрегата. При этом вакуум в конденсаторе не срывается, в работе остается эжекторная установка и продолжает осуществляться подвод к конденсатору циркуляционной воды. На уплотнения турбины подается пар для ее герметизации, так как практически вся проточная часть турбины в этом случае оказывается под вакуумом.

|

|

|

Вращение ротора турбины с синхронной частотой приводит к разогреву её рабочих и направляющих лопаток вследствие преодоления сил трения и вентиляции в проточной части, но одновременно происходит естественное остывание наиболее нагретой части турбины. В ступенях турбины, в которых  , происходит остывание, а при

, происходит остывание, а при  , наоборот, происходит разогрев проточной части и корпуса. Здесь

, наоборот, происходит разогрев проточной части и корпуса. Здесь  – потери тепла в процессе естественного остывания;

– потери тепла в процессе естественного остывания;  – суммарное количество тепла, выделяющегося в ступенях в виде тепла трения и вентиляции вследствие вращения ротора турбины.

– суммарное количество тепла, выделяющегося в ступенях в виде тепла трения и вентиляции вследствие вращения ротора турбины.

Для того чтобы предотвратить разогрев турбины выше допустимых температур в местах, где  , через камеры регенеративных отборов в проточную часть производят подачу охлаждающего пара из соответствующих отборов турбины соседнего блока, работающего с активной нагрузкой. Этот пар, проходя через ступени турбины, работающей в МР, совершает работу, охлаждается сам и охлаждает турбину. Подавая в определённые места необходимое количество пара с требуемыми параметрами, можно поддерживать температуру в проточной части турбины близкой к номинальному режиму работы, что позволяет значительно уменьшить термические напряжения, которые обычно возникают при наборе нагрузки.

, через камеры регенеративных отборов в проточную часть производят подачу охлаждающего пара из соответствующих отборов турбины соседнего блока, работающего с активной нагрузкой. Этот пар, проходя через ступени турбины, работающей в МР, совершает работу, охлаждается сам и охлаждает турбину. Подавая в определённые места необходимое количество пара с требуемыми параметрами, можно поддерживать температуру в проточной части турбины близкой к номинальному режиму работы, что позволяет значительно уменьшить термические напряжения, которые обычно возникают при наборе нагрузки.

Для синхронного генератора этот режим близок к режиму холостого хода.

При частых выводах энергоблока в резерв на период ночных провалов графика электрической нагрузки МР имеет следующие эксплуатационные преимущества по сравнению с остановочно-пусковым режимом (ОПР):

1. Значительное сокращение сложных операций и переключений, что позволяет снизить износ оборудования и вероятность ошибки персонала (сокращение операций разворота, набора оборотов, синхронизации);

2. Уменьшение износа арматуры, повышение надёжности работы электрических выключателей, трансформаторов и т.д.;

3. Существенное упрощение условий автоматизации управления энергоблоков при работе в полупиковом режиме;

4. Возможность сохранения более высокой экономичности турбины при работе с активной нагрузкой, благодаря уменьшению износа концевых и промежуточных уплотнений, вследствие исключения повышенной вибрации турбины, связанной с прохождением критической частоты вращения ротора при выбеге и развороте;

5. Уменьшение износа подшипников турбины, благодаря исключению неблагоприятного для них режима работы на валоповороте;

6. Обеспечение консервации турбоустановки и системы промежуточного перегрева пара поддержанием глубокого вакуума в конденсаторе турбины;

7. Сохранение блока в состоянии горячего вращающегося резерва и быстрое восстановление нагрузки при ложном срабатывании некоторых защит блока, не требующих останова турбины;

8. Уменьшение расхолаживания первых ступеней ЦВД при наборе нагрузки за счет сокращения этапов разворота. Это позволяет сразу обеспечить достаточно высокую подачу пара в турбину и уменьшить расхолаживание.

9. Генератор турбины, переведённый в МР, может быть использован для выработки или потребления реактивной мощности (т.е. его можно использовать в режиме синхронного компенсатора (СК)). Режим синхронного компенсатора – это режим, при котором генератор вследствие перевозбуждения или недовозбуждения потребляет или вырабатывает реактивную мощность. Использование турбогенераторов, работающих в МР в качестве синхронных компенсаторов возможно в двух случаях: когда в энергосистеме наблюдается дефицит реактивной мощности и когда в энергосистеме наблюдается избыток реактивной мощности.

Первый случай характерен для энергосистем с разветвлённой сетью сравнительно небольшой протяженности напряжением 35 ¸ 110 кВ, особенно в районах с большой концентрацией промышленных объектов.

7.4.2.Определение расхода топлива на моторный режим

К недостаткам МР можно отнести увеличение затрат на поддержание турбоагрегата в МР, которое сводится к потреблению электроэнергии из сети на вращение турбогенератора и механизмов СН, а также подачу охлаждающего пара в проточную часть турбины для её охлаждения и на уплотнения турбины.

Суммарные расходы пара для поддержания МР на блочном оборудовании складываются из следующих затрат топлива:

1. На производство пара, подаваемого на уплотнения и эжекторы турбины,  ;

;

2. На производство пара, подаваемого в проточную часть для её охлаждения,  ;

;

3. На выработку электрической энергии, необходимой для вращения турбогенератора,  ;

;

4. На выработку электроэнергии, необходимой для привода циркуляционного и конденсатного насосов и других механизмов собственных нужд,  ;

;

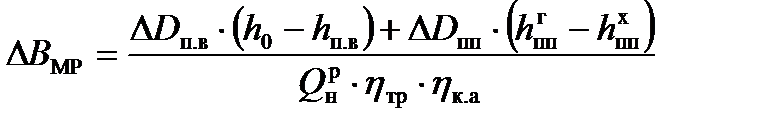

В этом случае суммарный расход топлива будет равен:

, (7.9)

, (7.9)

На суммарный расход топлива оказывает влияние принятая схема использования конденсата охлаждающего пара. Для выбора оптимальной схемы слива конденсата из конденсатора целесообразно рассмотреть два возможных варианта:

1. Сброс конденсата в бак запасного конденсата с последующей подачей его в деаэратор соседнего работающего блока;

2. Сброс конденсата (после охладителей уплотнений и эжекторов) в деаэратор соседнего работающего блока;

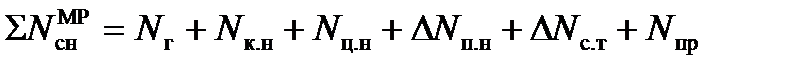

В качестве исходного уравнения для расчёта расхода топлива может быть использовано уравнение:

, (7,10)

, (7,10)

где  – мощность, вырабатываемая паром на соседнем блоке, используемом для получения пара, идущего на охлаждение;

– мощность, вырабатываемая паром на соседнем блоке, используемом для получения пара, идущего на охлаждение;

– затраты мощности на поддержание энергоблока в моторном режиме.

– затраты мощности на поддержание энергоблока в моторном режиме.

Для проведения оптимизационных расчетов величины  ,

,  ,

,  определяются как функции от переменных величин – расходов пара в ЦСД

определяются как функции от переменных величин – расходов пара в ЦСД  и ЦНД

и ЦНД  .

.

Для турбин с промежуточным перегревом пара затраты топлива на подготовку пара на соседнем блоке можно определить по формуле:

. (7.11)

. (7.11)

При этом вырабатываемая этим паром мощность на соседнем блоке определяется следующим выражением:

, (7.12)

, (7.12)

где  – изменение расхода пара через промежуточный пароперегреватель при увеличении производительности котла на величину

– изменение расхода пара через промежуточный пароперегреватель при увеличении производительности котла на величину  ;

;

k – количество отборов до промперегрева;

– расход пара, отбираемого от соседнего блока на турбоагрегат, работающий в МР, проходящий через соответствующий отсек турбины;

– расход пара, отбираемого от соседнего блока на турбоагрегат, работающий в МР, проходящий через соответствующий отсек турбины;

– изменение расхода i-ого отбора в систему регенерации энергоблока, несущего основную нагрузку.

– изменение расхода i-ого отбора в систему регенерации энергоблока, несущего основную нагрузку.

Значение величин  определяется на основании решения балансовых уравнений подогревателей системы регенерации и схемой перевода блока в МР (см. рис. 7.2 и 7.3).

определяется на основании решения балансовых уравнений подогревателей системы регенерации и схемой перевода блока в МР (см. рис. 7.2 и 7.3).

В этом случае рассматривается цепочка из подогревателей, которые участвуют в подогреве дополнительного расхода сетевой воды.

В свою очередь суммарную мощность, потребляемую в моторном режиме  , можно представить в виде:

, можно представить в виде:

,

,

где  – мощность, потребляемая из сети на вращение ротора турбогенератора;

– мощность, потребляемая из сети на вращение ротора турбогенератора;

– суммарная мощность механизмов собственных нужд, определяемая по выражению:

– суммарная мощность механизмов собственных нужд, определяемая по выражению:

, (7.13)

, (7.13)

где  – мощность, потребляемая из сети генератором, конденсатными насосами, циркуляционными насосами и прочими потребителями турбины, работающей в МР;

– мощность, потребляемая из сети генератором, конденсатными насосами, циркуляционными насосами и прочими потребителями турбины, работающей в МР;

|

|

|

|

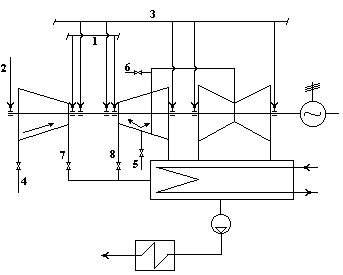

| Рис. 7.2 сСхема |

| Рис.7.3 Схема работы К-300-240 в МР 1 – подача пара на передние уплотнения ЦВД и ЦСД; 2 – подача пара на задние уплотнения ЦВД 3 – подача пара на концевые уплотнения ЦСД и ЦНД; 4 – подача пара на охлаждение ЦВД; 5 – подача пара на охлаждение ЦСД; 6 – дополнительная подача пара в ресиверы ЦНД; 7 – сброс пара из ЦВД через дренажи перепускных труб; 8 – сброс пара из ЦСД через дренажи перепускных труб. |

– изменение мощности станционного трансформатора и питательного насоса блока, несущего активную нагрузку.

– изменение мощности станционного трансформатора и питательного насоса блока, несущего активную нагрузку.

Величина мощности, вырабатываемая паром на соседнем блоке зависит от места отбора и от количества этого пара. Но в свою очередь место отбора пара и потребляемая из сети мощность  зависит также от места подвода и количества подаваемого на охлаждение пара, а также от схемы реализации моторного режима.

зависит также от места подвода и количества подаваемого на охлаждение пара, а также от схемы реализации моторного режима.

Мощность  зависит от трёх составляющих:

зависит от трёх составляющих:

- от затрат энергии на преодоление сил трения в подшипниках турбины и генератора;

- от потерь электроэнергии в генераторе;

- от затрат энергии на преодоление сил трения и вентиляцию в проточной части турбины.

Первые две величины достаточно постоянны, а третья величина зависит от схемы перевода, температурного состояния, давления в конденсаторе, мест подвода и количества подводимого пара.

Решение этой задачи проводится на базе определения оптимального температурного состояния турбины при минимальных затратах топлива на этот режим.

В качестве основных критериев оптимизации рассматривается надежность технологического процесса и экономичность. Критерием надёжности является обеспечение минимальных изменений температурного состояния металла турбины в исходном режиме (работе под нагрузкой) и при работе в моторном режиме. В этом случае амплитуда и скорость изменения температуры металла в ступенях турбины не должна выходить за установленные пределы, что обеспечивает необходимый уровень надёжности. Достигается это путём изменения мест подачи охлаждающего пара, его параметров и расхода. Критерием экономичности является минимизация затрат топлива и электроэнергии на поддержание моторного режима.

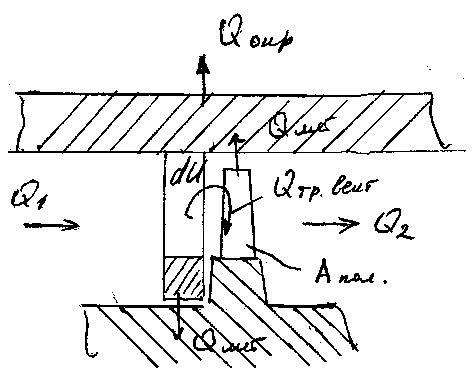

Основные факторы, определяющие температурное состояние проточной части турбины можно рассматривать на основе анализа баланса энергий в отдельно взятой ступени.

Основой математической модели является уравнение энергетического баланса в отдельно взятой ступени, записанное в дифференциальной форме:

, (7.14)

, (7.14)

где

– изменение внутренней энергии пара, находящегося в ступени;

– изменение внутренней энергии пара, находящегося в ступени;

– количество тепла, вносимое в ступень с потоками охлаждающего пара;

– количество тепла, вносимое в ступень с потоками охлаждающего пара;

– количество тепла, выделяющегося в ступени в виде тепла трения и вентиляции;

– количество тепла, выделяющегося в ступени в виде тепла трения и вентиляции;

– энергия, идущая на изменение температуры металла ступени;

– энергия, идущая на изменение температуры металла ступени;

– потери тепла в процессе естественного остывания;

– потери тепла в процессе естественного остывания;

– количество тепла, уходящее из ступени вместе с потоком пара;

– количество тепла, уходящее из ступени вместе с потоком пара;

– полезная работа, совершаемая охлаждающим паром.

– полезная работа, совершаемая охлаждающим паром.

Решение этого уравнения во времени относительно температуры пара на выходе из ступени по ходу пара позволяет рассчитать температурное состояние проточной части турбины путём последовательного расчёта отдельных ступеней.

Анализ этих величин показывает, что при установившемся режиме, когда температура в проточной части стабилизируется на определённом уровне, после перевода блока в моторный режим все составляющие в этом случае устанавливаются на определённом уровне. Но в процессе эксплуатации некоторые параметры меняются, например давление в конденсаторе. Рост давления в конденсаторе приводит к росту давления пара в проточной части, а значит к росту плотности пара. Это приводит к тому, что потери на трение и вентиляцию возрастают и приводят к росту температуры пара и проточной части. Особенно это сказывается на последних ступенях ЦНД. Увеличение расхода пара приводит к увеличению доли полезной работы  , совершаемой паром. В результате это приводит к снижению температуры пара на выходе из ступени, и к снижению температурного состояния всей проточной части. Однако здесь следует отметить, что увеличение расхода пара приводит к увеличению давления в проточной части, что приводит к увеличению потерь на трение и вентиляцию, а значит и росту температурного состояния. Однако в большинстве случаев увеличение расхода приводит к снижению температуры в проточной части. Более того, увеличение расхода пара приводит к снижению потребляемой генератором из сети мощности, идущей на вращение ротора. Но увеличение расхода пара приводит к росту затрат на его подготовку.

, совершаемой паром. В результате это приводит к снижению температуры пара на выходе из ступени, и к снижению температурного состояния всей проточной части. Однако здесь следует отметить, что увеличение расхода пара приводит к увеличению давления в проточной части, что приводит к увеличению потерь на трение и вентиляцию, а значит и росту температурного состояния. Однако в большинстве случаев увеличение расхода приводит к снижению температуры в проточной части. Более того, увеличение расхода пара приводит к снижению потребляемой генератором из сети мощности, идущей на вращение ротора. Но увеличение расхода пара приводит к росту затрат на его подготовку.

Таким образом, оптимальный выбор схемы и технологии работы блока в моторном режиме определяется следующими условиями:

- обеспечением температурного состояния проточной части турбины на уровне близком к номинальному режиму;

- уменьшением затрат топлива на подготовку охлаждающего пара;

- обеспечением оптимального вакуума в конденсаторе и цилиндрах, работающих автономно (например ЦВД);

- уменьшением потребляемой мощности механизмами собственных нужд, а значит, в работе остаются такие механизмы собственных нужд, без которых невозможно обеспечить эксплуатацию блока в моторном режиме.

На основании обработки различных вариантов схем перевода блока в МР было установлено, что для всех многоцилиндровых турбин, независимо от единичной мощности, работа цилиндра высокого давления должна проходить в противоточном режиме.

В этом случае протечки пара через задние уплотнения ЦВД проходят противотоком через весь ЦВД и сбрасываются через дренажи перепускных труб ЦВД. При этом стопорные клапаны закрыты, а регулирующие открыты. Оптимальный температурный режим ЦВД обеспечивается изменением расхода пара через ЦВД и изменением давления в ЦВД в определённых пределах (обычно это 0,1 ¸ 0,2 МПа в зависимости от типа турбины).

Для охлаждения ЦСД и ЦНД используется либо подача пара в одну из промежуточных ступеней ЦСД, либо кроме подачи пара в ЦСД предусматривается ещё и дополнительная подача пара в ресиверные трубы ЦНД. Температура пара, подаваемого на охлаждение ЦСД и ЦНД, как правило, соответствует параметрам пара в месте подвода, при эксплуатации турбины с номинальной нагрузкой. Чаще всего, для подачи пара на охлаждение используют соответствующие отборы пара на соседнем блоке, работающем в активном режиме. Обеспечение нормального уровня температур передних ступеней ЦСД достигается за счёт пропуска через них небольшого количества пара противотоком от места подвода охлаждающего пара в ЦСД. В этом случае защитные клапаны закрывают, а сброс пара производят через дренажи перепускных труб ЦСД. Один из вариантов такой схемы представлен на рисунке 7.3

Минимизация затрат топлива обеспечивается за счёт снижения расхода пара на поддержание турбоагрегата в МР, и сокращения мощности, потребляемой генератором из сети, а также сокращением затрат электроэнергии на собственные нужды, при обеспечении температурного состояния турбины в допустимых пределах.

В итоге МР имеет следующие достоинства и недостатки.

Достоинства моторного режима:

- турбина вращается с синхронной частотой, ее не надо разворачивать, можно сразу подавать пар и брать начальную нагрузку;

- турбина сохраняет температурное состояние близкое к температурному состоянию при работе под нагрузкой;

- отсутствие этапа разворота ротора турбины уменьшает расхолаживание паровпуска турбины, что снижает термические напряжения. Число возможных переводов блока в МР оценивается в 9000 10000, что в 5-6 раз больше, чем для ОПР;

- обеспечивается глубокая разгрузка блока, диапазон изменения нагрузки которого составляет 100 %;

- более быстрый набор нагрузки по сравнению с ОПР, хотя и более медленный, чем при разгружении блока.

Недостатки:

- дополнительные затраты топлива и энергии на поддержание моторного режима;

- сохранение затрат топлива, связанных с остановом и пуском котла при блочных установках.

Считается, что применение МР экономически целесообразно при продолжительности провала нагрузки в энергосистеме не более 6 часов.

4.5. Режим горячего вращающегося резерва

Режим горячего вращающегося резерва (ГВР) который еще также называют режимом частичных оборотов (РЧО), сводится к следующему.

Энергоблок разгружается на скользящих параметрах, генератор отключается от сети. Закрывается ГПЗ турбины и при достижении частоты вращения ротора турбины 800 - 1100 об/мин через байпас ГПЗ подается пар с таким расчетом, чтобы эта частота вращения ротора сохранялась.

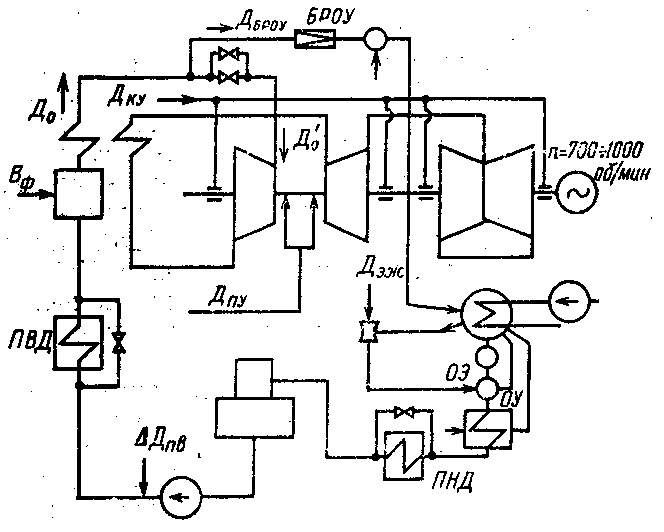

В этом случае котел не гасится и продолжает работать на одном дымососе и на одном вентиляторе, а поддержание выработки небольшого количества пара обеспечивается работой на одной растопочной форсунке или газовой горелке. Вакуум в конденсаторе сохраняется и на уплотнения турбины подается пар по пусковой схеме энергоблока. Схема перевода блока в режим ГВР представлена на рис. 7.4.

Рис . 7. 4 Схема работы энергоблока 200 МВт в режиме горячего вращающегося резерва: DDпв - подача питательной воды с соседнего блока; Dпу, Dку - подача пара на передниеи задние концевые уплотнения турбины; Dброу-сброс «лишнего» пара в конденсатор; Dэж – подача пара на эжекторную установку.

Преимущества ГВР:

- котел остается в работе, трубопроводы острого пара и пара промперегрева прогреты;

- отсутствует этап пуска с «толчком» турбины, и при пуске блока требуется только «добор» оборотов до номинальных и синхронизация генератора.

Недостатки:

- разогрев последних ступеней ЦСД и ЦНД турбины из-за потерь на трение и вентиляцию и ввиду высокой температуры пара, вследствие его низкого расхода через пароперегреватель котла, рост расхода пара через промперегреватель с другой стороны приводит к недопустимому увеличению частоты вращения турбины;

- довольно большой расход тепла на поддержание режима ГВР.

Поэтому режим ГВР не нашел широкого применения в энергетике.

4.6. Разгрузка блока до Х.Х. или до уровня мощности потребления собственных нужд.

Для прохождения кратковременных провалов нагрузки, а чаще всего, для удержания блока в рабочем состоянии при срабатывании защит (на период выяснения причины срабатывания защиты) используют сброс нагрузки до холостого хода или до нагрузки собственных нужд, если генератор от сети не отключается.

В этом случае котел переводится в режим работы, который соответствует растопочному режиму с использованием пусковой схемы блока. Расход питательной воды снижается до минимального уровня, а избыток генерируемого пара через БРОУ и РОУ сбрасывается в конденсатор помимо турбины. В проточную часть турбины подается лишь небольшое количество пара, которое обеспечивает вращение ротора турбоагрегата с номинальной частотой на холостом ходу (Х.Х.) или для обеспечения выработки мощности, соответствующей мощности, потребляемой агрегатоами собственных нужд блока.

Из-за огромных потерь тепла из-за сброса излишков пара в конденсатор (~30% Dн), этот режим практически не используется при прохождении провалов нагрузки.

4.7. Использование теплофикационных агрегатов для прохождения провалов нагрузки

Самый простой путь уменьшения электрической мощности теплофикационной турбины при ее работе с полностью закрытой диафрагмой и минимальным вентиляционным пропуском пара в конденсатор связан с принудительным уменьшением ее тепловой нагрузки до того значения, которое соответствует требуемому уровню разгрузки турбины. В этом случае недоотпущенное турбиной тепло должно быть восполнено замещающим источником тепловой энергии (в данном случае пиковыми водогрейными котлами).

Подавляющую часть времени, когда ПТУ работает с большими нагрузками отопительных отборов, ПВК тогда работают с частичными тепловыми нагрузками или погашены полностью. В этом случае ПВК могут быть использованы в ночные часы для восполнения той части тепловой нагрузки, которая недовыдана сетевыми подогревателями. Однако в небольшие периоды года, когда температура наружного воздуха низка, а ПВК работают круглосуточно с тепловыми нагрузками, близкими к максимальным, возможности компенсации недовыработки тепловой мощности основными сетевыми подогревателями за счет ПВК становятся ограниченными и в этот период маневренность ТЭЦ существенно уменьшается.

На рис. 7.5 приведены принципиальные графики возможности разгружения турбоагрегата в зависимости от температуры наружнего воздуха и графика тепловой нагрузки. Весь участок годового графика тепловой нагрузки по продолжительности можно разбить на несколько участков. В зоне (0 - 1) при отрицательных температурах наружного воздуха ниже температуры начала включения ПВК, их можно догрузить по тепловой нагрузке на величину DQхпвк, которая в этом случае изменяется в диапазоне от DQПВКmax до нуля. И тогда:

∆Qхпвк = QПВКmax-Qхпвк (7.15)

где:

QПВКmax, Qхпвк — максимальная тепловая нагрузка ПВК и тепловая нагрузка ПВК при произвольной температуре наружного воздуха tхпв соответственно.

|

|

|

|

|

|

|

| 2 |

| 3 |

Рис.7.5.Принципиальный график возможности разгружения турбины и передачи

нагрузки на ПВД в зависимости от наружной температуры

Величину тепловых отборов турбины в этом случае можно снизить на ∆Qпвк, т.е. до

Qотбх = - ∆QПВКх (7.16)

|

|

|