|

Вопрос. Центробежное литье

|

|

|

|

Центробежное литье. Этот метод, заимствованный из зубоврачебной техники, уже много десятилетий используется и в ювелирном деле. Каждое ювелирное предприятие должно использовать этот метод литья. Производство оригинальных восковых моделей и сам процесс получения по ним металлических образцов при этом виде литья открывают широкие возможности для получения высокохудожественных ювелирных изделий любой сложности. Так, например, новые центробежные литейные машины отливают 50 колец за одну заливку.

Метод центробежного литья имеет следующие преимущества:

1) возможность получения отливок по моделям любой сложной формы сравнительно простым способом;

2) значительное снижение возможности образования усадочных раковин;

3) уменьшение расхода металла из-за отсутствия прибылей, потребность в которых отпадает.

Ручное центробежное литье по выплавляемой восковой модели. Рассмотрим пример отливки массивного слона высотой 30 мм (рис. 1).

Рис. 1. Элементы формы для центробежного литья:

Рис. 1. Элементы формы для центробежного литья:

а - опока с отверстиями; б - восковая модель; в - проволочный каркас

Изготовление модели. Сначала делают проволочный каркас восковой модели из того же материала, который используется для литья. Вокруг этого каркаса лепят из воска модель. Для моделирования можно применять красный или голубой воск, используемый в зубоврачебной технике. Воск нагревают, и с помощью подогретого металлического шпателя производят лепку модели. Готовую модель выглаживают шабером. Для выглаживания можно очень быстро пронести модель через пламя. При этом она слегка оплавляется, и выглаживание производится легко и быстро.

Для уменьшения усадки при изготовлении таких больших изделий, как данная модель, рекомендуется использовать литейные штифты из латунной или медной проволоки диаметром от 1 до 1,5 мм и длиной от 10 до 20 мм и небольшие шаровые прибыли. Штифты нагревают и вводят в восковую модель на несколько миллиметров. На расстоянии 3-4 мм от модели на штифты насаживают восковые шарики (отделяемые прибыли). Сечение литниковых каналов, образуемых штифтами, можно увеличить, покрыв штифты воском. После выплавления воска из формы литейные штифты удаляют, а полости, образованные шариками, выполняют роль прибылей при усадке металла. Кроме того, по каналам, образованным литейными штифтами, удаляются газы и тем самым уменьшается возможность образования пор.

|

|

|

Четыре ноги слона удлиняются восковыми штифтами, сходящимися в восковом шаре. Эти штифты и шар выполняют ту же роль, что и литейные штифты.

Формовка. Готовую модель обезжиривают погружением в спирт для того, чтобы формовочная масса плотно прилегала к модели. Из воска изготавливается и сферическая стойка, в которую вдавливаются литьевые штифты, как это показано на рис. 1, б.

Расстояние между моделью и стойкой должно быть по возможности коротким, чтобы расплаву не было необходимости проделывать столь долгий путь. Модель, кроме того, должна быть так размещена, чтобы все части ее располагались в направлении литья.

В качестве формовочной массы применяют препараты, используемые в зубоврачебной технике. Формовочную массу разводят в дистиллированной воде, тщательно размешивают и вакуумированием удаляют из нее воздух. Формовочная масса должна быть жидкотекучей, сметанообразной, без комочков. Мягкой кисточкой наносят ее на модель. При этом на ней не должно появляться пузырьков воздуха. Этот первый слой припудривается, что препятствует обезвоживанию и предотвращает образование трещин при высыхании формы. По истечении 2-3 мин наносят еще слой формовочной массы и это продолжают до тех пор, пока восковую модель не покроет слой толщиной около 5 мм. Подготовленную таким образом модель помещают в опоку и заливают формовочной массой. Поверхность опоки имеет множество отверстий, благодаря которым быстрее происходит высыхание массы. При заполнении ее следует обернуть бумагой, чтобы формовочная масса не вытекала. Расстояние менаду моделью и стенкой опоки должно быть около 10 мм; до основания формы - 15 мм.

|

|

|

Сушка и прокаливание. Готовую форму не следует оставлять надолго бездействующей. Когда формовочная масса схватилась, восковую полусферу и литьевые штифты удаляют. При сушке и вытапливании восковой модели форму устанавливают в нормальной печи или в печи для эмалирования при низкой температуре так, чтобы отверстие было направлено вниз и воск мог вытекать. После медленной просушки формы производят ее прокаливание. Нагрев при прокаливании должен осуществляться медленно, в противном случае форма может разрушиться. Температуру нагрева при этом повышают до тех пор, пока литниковые каналы не будут накалены до вишнево-красного цвета.

Заливка. Нагретую форму помещают на тарелке центрифуги, и производят заливку металла, который должен быть расплавлен с небольшим количеством буры. Для ювелиров, редко имеющих дело с центробежным литьем, наиболее доступной является настольная центрифуга (рис. 2). Конструкция ее настолько проста, что ее легко можно изготовить самостоятельно. При литье изделий большого размера, к которым относится и приведенный пример, на другую тарелку ставят соответствующий противовес. Сразу же после заливки формы натягивают шнур, и труба, на которой крепится коромысло с тарелкой, начинает вращаться с большой скоростью вокруг неподвижной оси. Преимущество этого способа заключается в простоте обслуживания, большой скорости вращения и безопасности. После нескольких тренировок того же успеха можно достичь и с ручной центрифугой (рис. 3), хотя в этом случае результат зачастую зависит от субъективных причин, а опасность получения дефектов литья возрастает.

Рис. 2. Простейшая настольная центрифуга

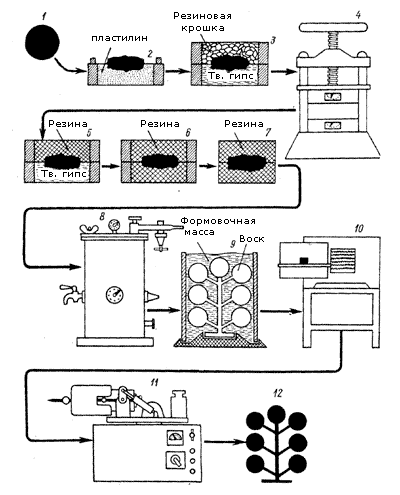

Литье на центробежных машинах. Рассмотрим процесс получения на центробежной машине литых медалей с двусторонним рельефом (рис. 4). Для получения восковой модели потребуется изготовить резиновую пресс-форму.

|

|

|

Изготовление эталона модели. Так как вулканизация резины происходит при повышенной температуре, то эталон (образец) модели нельзя изготавливать из дерева, пластмассы или легкоплавких металлов. Кроме того, при вулканизации резины выделяется небольшое количество азотной кислоты, поэтому эталон не следует изготовлять из серебра и его сплавов, а также из сплавов золота 333 пробы. Для изготовления эталона модели очень хорошо подходит сплав золота 585 пробы, особенно если поверхность его покрыта родием. Поверхность эталона необходимо тщательно обработать и отполировать. Лучше затратить несколько лишних минут на обработку этого образца, чем потом терять часы при последующей чистовой обработке партии отливок. В заключение следует обратить внимание на то, что отливка из-за усадки металла получается несколько меньшей и еще дополнительно уменьшается в размерах при обязательной чистовой обработке. Поэтому эталон должен иметь несколько большие размеры, чем готовая модель.

Изготовление эластичной пресс-формы. Для этой цели необходима опока, подобная литейной при литье в песчаные формы, с направляющими штифтами. Литьевое отверстие необязательно. Опока с направляющими штифтами укладывается на гладкую опорную плиту основанием вниз, например стеклянную, и заполняется пластилином, в который вдавливают до половины эталон модели (рис. 4, 1, 2). Устанавливают вторую опоку и заполняют ее раствором гипса. После затвердевания гипса форму переворачивают, пластилин удаляют, а эталон остается в гипсовой форме. В гипсе делают несколько углублений, которые позднее должны стать направляющими выступами резиновой формы. Сырую резину разрезают на мелкие кусочки, которыми наполняют верхнюю половину формы (рис. 4, 3). Опоки зажимают между двумя стальными пластинами, перекрывающими стенки опок. Резину вулканизируют в течение 30 мин при температуре 150° С в газовой печи или лучше на специальном прессе с двумя подогреваемыми электрическим током плитами (рис. 4, 4, 5). Гипс разбивают, извлекают и хорошо очищают модель и резиновую полуформу. Теперь готовую резиновую полуформу изолируют тальком, и заполняют кусочками сырой резины вторую половину формы, после чего опока укладывается так, что готовая резиновая полуформа находится внизу. Производят вулканизацию резины второй полуформы и получают обе части резиновой пресс-формы (рис. 4, 6). Остается только разъединить части формы друг от друга, отделить их от опок и извлечь модель (рис. 4, 7). После этого прорезают литниковый канал.

|

|

|

Преимущество эластичных резиновых пресс-форм заключается в простоте их изготовления, в легком извлечении из них восковых моделей и в их долговечности. К недостаткам следует отнести невозможность изготовления спиралевидных полостей и получения очень тонких сечений. Толщина стенки отливки не должна быть меньше 0,4 мм, так как при запрессовке воска форма должна быть зажата и поэтому стенки полуформ могут соединиться вплотную.

Другие методы изготовления эластичных пресс-форм. При изготовлении пресс-форм для простой модели достаточно поместить ее эталон между двумя резиновыми пластинами соответствующей толщины и вулканизировать их под прессом. Эталон вдавливается в размягченную резиновую массу. Недостаток этого метода заключается в том, что обе резиновые пластины <свариваются> и пресс-форму необходимо разрезать, чтобы извлечь эталон и отлить затем восковую модель

В ФРГ изготавливается специальная резиновая формовочная паста, в которую можно легко заформовать металлическую модель. Эта паста затвердевает в холодном состоянии без вулканизации.

Получение восковых моделей. Для заливки воском резиновых пресс-форм применяется восковой инжектор (рис. 4, 8). В бачке находится расплавленный воск, постоянная температура которого поддерживается с помощью электронагрева. Необходимое давление в бачке создается сжатым воздухом, последний выпрессовывает воск через штуцер в литниковый канал пресс-формы. Жидкий воск можно ввести в форму центробежным методом, используя для этого металлическую центрифугу. При этом стенки резиновой пресс-формы перед каждым заполнением воском должны изолироваться эвкалиптовым маслом или смесью, состоящей из одной части воды и одной части глицерина.

Подготовка формы и заливка. Как схематично изображено на рис. 4, 9, готовые восковые модели размещаются вокруг воскового стояка, с которым они соединяются с помощью восковых штифтов. <Восковую елку> напаивают на восковой цоколь и устанавливают на резиновом основании, поперечное сечение которого видно на этом же рисунке. Далее блок восковых моделей обрабатывают так же, как это было описано выше: обезжиривают, покрывают кисточкой формовочной массой, помещают в цилиндрическую опоку и заливают ее провакуумированной формовочной массой. После затвердевания формовочной массы опоку помещают в муфельную печь (рис. 4, 10) и в течение часа при 200° С выплавляют воск. Затем температуру повышают до 1000° С и выдерживают форму при этой температуре еще 15 мин. После этого ее вынимают из печи, помещают в центробежную машину (рис. 4, 11) и производят заливку. Готовый блок отлитых медалей с литниками, полученный после выбивки опоки, показан на рис. 4, 12.

|

|

|

Рис. 4. Схема процесса получения изделий центробежным литьем

|

|

|