|

Крупность питания мельниц 8-0 мм

|

|

|

|

Удельная производительность мельниц по вновь образованному расчетному классу –0,074 мм определена по формуле (4.1).

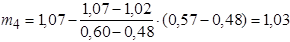

m4 для проектируемых условий измельчения определена по таблице 43 [1]: крупность исходного продукта 8-0 мм, содержание класса –0,074 мм в конечном продукте 57 % (по условию проекта)

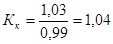

Удельная производительность мельниц:

т/м3·ч

т/м3·ч

т/м3·ч

т/м3·ч

т/м3·ч

т/м3·ч

т/м3·ч

т/м3·ч

т/м3·ч

т/м3·ч

т/м3·ч

т/м3·ч

т/м3·ч

т/м3·ч

т/м3·ч

т/м3·ч

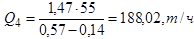

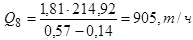

Производительность мельниц по руде рассчитана по формуле (4.4).

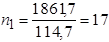

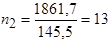

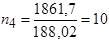

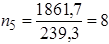

Количество мельниц определено по формуле (4.5):

Выбранные варианта мельниц проверены по транспортирующей способности, то есть по общему питанию, по формуле (4.6):

Технико-экономические показатели сравниваемых мельниц приведены в таблице 4.1.

| Размеры барабана МШР, мм | Число мельниц, шт | Масса, т | Мощность, кВт | |||||

| одной | всех | одной | всех | |||||

| d=10 | d=8 | d=10 | d=8 | d=10 | d=8 | |||

| 3600х4000 3600х4500 3600x5000 4000x5000 4500x5000 4500x6000 5500x6500 6000x8000 |

По результатам таблицы 4.1 выбраны мельницы МШР 6000x8000 в количестве трех штук при поступающем питании –10+0 мм. Типоразмер мельниц определен по минимальным затратам (суммарная установочная мощность и масса). В соответствии с выбором оборудования для измельчения окончательно принято следующее оборудование для схемы дробления:

ККД 1500/300 1 шт. К=0,74;

КСД 3000 Т 2 шт. К=0,7;

ГИТ 81 9 шт.;

КМД 3000 Т 4 шт. К=0,89;

МШР 6000х8000 3 шт.

Выбор оборудования для классификации

Выбор классификатора

В качестве спирального классификатора рассмотрены аппараты с непогруженной спиралью. Выбор классификатора, работающего в скальпирующем режиме, осуществлен как транспортного устройства (шнека).

Диаметр спирали рассчитан по формуле (5.1):

|

|

|

, м, (5.1)

, м, (5.1)

где Q – поток песков, выходящих из классификатора, т/сут (выход принят равным 50 %, тогда Q=17000 т/сут);

m – число спиралей классификатора (принято равный 1);

n – скорость вращения спирали, мин-1 (из таблицы 4.25 [5] принята равной 5,2 мин-1).

Мельница-классификатор сопряжены, поэтому к установке приняты 3 классификатора, тогда поток песков, выходящих из одного классификатора Q=5585,1 т/сут.

Ближайший диаметр спирали классификатора D=2400 мм.

К установке принят классификатор 1КСН-24Н в количестве 3 штук.

Выбор гидроциклонов

Выход слива гидроциклона определен по формуле (5.2):

, % (5.2)

, % (5.2)

где Qc=Q4,

сг=с-ск,

где с=200 %;

ск – выход песков классификатора (50 %)

сг=200-50=150 %

Содержание твердого в сливе определено по формуле (5.3):

(5.3)

(5.3)

Содержание твердого в песках принято равным

Содержание твердого в исходном рассчитано по формуле (5.4):

, % (5.4)

, % (5.4)

Разжиженность пульпы:

-исходного Rи=(100-62,5):62,5=0,6;

-песков Rп=(100-80):80=0,25;

-слива Rс=(100-47):47=1,13.

Номинальная крупность слива для крупности 57 % класса минус 0,074 мм – 0,28 мм.

Таблица 5.1 – Расчет водно-шламовой схемы

| Продукт | Выход, % | Твердого Q, т/ч | Разжижение R=W/Q | Содержание твердого, % | Расход воды Q·R=W, м3/ч | Объем пульпы  , м3/ч , м3/ч

|

| Слив Пески | 1861,7 3723,4 | 1,13 0,25 | ||||

| Исходный | 5585,1 | 0,6 |

Исходные данные:

dmax=0,28 мм

Qисх=100000 т/сут

Qп=60000 т/сут

Qсл=40000 т/сут

Rc=1,13 (47 %)

Rп=0,8 (80 %)

Rисх=0,6 (62,5 %)

Определен максимальный диаметр гидроциклона при ∆/d=0,5 [47] по формуле (5.5):

, см, (5.5)

, см, (5.5)

где D - диаметр отверстия пескового насадка, см;

d – диаметр отверстия сливного насадка, см;

dmax – крупность максимальных зерен в сливе;

H – давление пульпы на входе в гидроциклон, кГ/см2.

Для H=0,5 кГ/см2

Для H=1,0 кГ/см2

Для H=1,5 кГ/см2

Ближайший размер типовых гидроциклонов: 2000 мм.

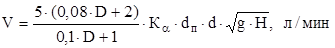

Производительность гидроциклона по исходному питанию определена по формуле (5.6):

|

|

|

, (5.6)

, (5.6)

где D – диаметр гидроциклона, см;

Кα – поправка на угол конусности гидроциклона (при α=200 Кα=1,0);

dп – диаметр отверстия питающего насадка, см;

g – ускорение свободного падения, м/с2.

Принято давление на входе в гидроциклон 1,5 кГ/см2.

Число аппаратов определено по формуле (5.7):

(5.7)

(5.7)

где Vм – минутный дебит пульпы, л/мин, определен по формуле (5.8):

(5.8)

(5.8)

Гидроциклон проверен на удельную нагрузку по пескам при ∆/d=0,5:

- расчетные диаметр пескового отверсти:

∆=0,5·50=25 см принят 30 см

qа=(4·3315,6)/(2·3,14·302)=2,35 т/cм2·ч

Удельная нагрузка в пределах нормы, поэтому к установке приняты 3 гидроциклона ГЦ-2000.

заключение

Запроектировали цех подготовки к обогащению руды Сорского месторождения.

На основании работы действующей обогатительной фабрики и исходных данных, в проекте принята следующая схема подготовки руды к обогащению: трехстадиальное дробление без предварительного грохочения при среднем дроблении, с предварительным и поверочным грохочением при мелком дроблении и одностадиальная схема измельчения с использованием спирального классификатора в скальпирующем режиме и контрольной классификацией слива классификатора в гидроциклонах. Скальпирующий режим спирального классификатора позволит снизить нагрузки на гидроциклон и тем самым повысит срок службы последнего.

Проектируемая схема измельчения была принята на основании исходных данных и вещественного состава руды. В проекте представлена одностадиальная схема измельчения при работе мельницы в замкнутом цикле с классифицирующим устройством, которая позволяет при достаточно большой производительности обогатительной фабрики получить измельченный продукт крупностью 57 % класса минус 0,074 мм.

Оборудование для дробления руды выбрано в соответствии с требованиями:

-типоразмер дробилки должен удовлетворять крупности исходного питания и дробленого продукта;

-коэффициент загрузки должен находиться в пределах [0,7-0,9];

-минимальное количество;

-минимальная масса и установочная мощность.

* Были рассмотрены несколько вариантов дробилок при крупности дробленого продукта 12, 10 и 8 мм. При крупности дробленого продукта 10 мм в сочетании с требованиями, предъявляемыми к дробилкам, получены самые оптимальные технико-экономические показатели в сравнении с 8 и 12 мм: коэффициенты загрузки в пределах нормы, минимальная масса дробилок и их установочная мощность.

|

|

|

Оборудование для грохочения выбрано по руководству с принципами:

-соответствие типа грохота свойствам классифицируемого материала;

-минимальное количество;

- рациональное размещение.

Оборудование для измельчения принято на основании расчета нескольких вариантов мельниц на крупность исходного питания 8, 10 мм, сравнивались их технико-экономические показатели: суммарная мощность, масса. Принятый типоразмер мельницы из всех рассмотренных наиболее точно отвечал требованиям: минимальная масса и установочная мощность. Меньшие типоразмеры как правило требовались в большем количестве, имея при этом большую суммарную массу и мощность электродвигателя

Для классификации рассматривались спиральные классификаторы (для крупного (грубого) материала) и гидроциклоны. Типоразмеры их выбирались на основании сопряженной работы их с мельницами.

В проекте принято следующее оборудование для дробления и грохочения: для первой стадии - ККД 1500/300 - 1 шт.; для второй - КСД 3000 Т - 2 шт; для третьей -КМД 3000 Т - 4 шт; для предварительного и поверочного грохочения перед мелким дроблением грохот ГИТ 81-9 шт.

Выбрано следующее оборудование для измельчения и классификации: мельница типа МШР 6000x8000 - 3 шт., спиральный классификатор 1КСН-24Н - 3 шт; гидроциклон ГЦ-2000 - 3шт.

Применение данной схемы и выбранного оборудования позволит получить с минимальными капитальными и эксплуатационными затратами необходимую по крупности руду для обогащения, соответствующую условиям проекта с содержанием класса минус 0,074 мм, равное 57 %.

ЛИТЕРАТУРА

1. Разумов К.А. Проектирование обогатительных фабрик. Издание 3-е, перераб. и доп. М., из-во «Недра», 1970 г. – 592 с.

2. М.В. Верхотуров Дробление, измельчение и грохочение полезных ископаемых. Метод. указания к курсовой работе для студентов специальности 09 03 00 «Обогащение полезных ископаемых», КИЦМ. – Красноярск, 1987. – 32 с.

|

|

|

3. Тихонов О.Н. Справочник по проектированию рудных обогатительных фабрик. – М.: Недра, 1988 г. Кн.1 – 374с.

4. Разумов К.А. Проектирование обогатительных фабрик. Издание 4-е, перераб. и доп. М., из-во «Недра», 1982 г. – 518 с.

5. О.С. Богданов Справочник по обогащению руд. В 3-х т. Обогатительные фабрики. - М., из-во «Недра», 1984 г. – 358 с.

6. О.С. Богданов Справочник по обогащению руд. В 3-х т. Подготовительные пороцессы. - М., из-во «Недра», 1982 г. – 366 с.

7. Андреев С.Е., Перов В.А., Зверевич В.В. Дробление, измельчение и грохочение полезных ископаемых. 3-е изд., перераб. и доп. - М., из-во «Недра», 1980 г. – 415 с.

8. СТП ГАЦМиЗ 7-99 Текстовые документы в учебном процессе, ГАЦМиЗ. – Красноярск, 1999 – 57 с.

|

|

|