|

Проектировочный расчет валов

|

|

|

|

Вал – это вращающаяся деталь машины, на которую устанавливают детали (зубчатые колеса и т.д.) для передачи вращающего момента.

На стадии проектирования диаметр выходного (входного) участка вала может быть найден из условного расчета на кручение по наибольшему длительно действующему крутящему моменту при пониженном значении допускаемых касательных напряжениях  . Значение

. Значение  принимается заниженным, т.к. в данном расчете работа вала на изгиб не учитывается.

принимается заниженным, т.к. в данном расчете работа вала на изгиб не учитывается.

Из условия прочности определяются диаметры валов (см. рисунок 3):

- быстроходного  , мм;

, мм;

- тихоходного  , мм

, мм

– крутящий момент на рассчитываемом валу, Н м;

– крутящий момент на рассчитываемом валу, Н м;

МПа – допускаемые напряжения.

МПа – допускаемые напряжения.

Полученные минимальные диаметры входного и выходного валов округляют до ближайшего большего значения из нормального ряда по ГОСТ 6636-69. Эти диаметры является исходными для дальнейшего проектирования валов.

Диаметры других участков редукторных валов, а также длины этих участков определяются ориентировочно при разработке конструкции.

Определяют диаметр вала под подшипник качения для

- быстроходного вала  ;

;

- тихоходного вала  ,

,

с таким расчетом, чтобы принятое значение выражалось целым числом миллиметров и оканчивалось на 0 или 5 (см. п. 2.5).

Шестерня выполняется заодно с валом, поэтому следующий участок быстроходного вала должен иметь диаметр (см. рисунок 3 а)

.

.

Здесь  – размер фаски подшипника, выбранного с учетом рекомендаций п. 2.5.

– размер фаски подшипника, выбранного с учетом рекомендаций п. 2.5.

Определяют диаметр вала под колесом

.

.

Определяют диаметр ступицы колеса

.

.

Определяют диаметр и длину буртика – участка вала (узкое утолщение), который служит для ограничений перемещений колеса вдоль оси вала:

мм;

мм;  мм.

мм.

Полученные размеры согласовать со стандартными размерами по ГОСТ 6636-69.

|

|

|

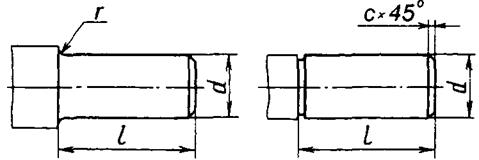

Размеры и форма концевого участка вала  ,

,  (

( ) согласовывают со стандартными значениями по ГОСТ 12080-66*. Цилиндрические концы валов предусматриваются двух исполнений: 1 – длинные, 2 – короткие.

) согласовывают со стандартными значениями по ГОСТ 12080-66*. Цилиндрические концы валов предусматриваются двух исполнений: 1 – длинные, 2 – короткие.

Основные размеры цилиндрических концов валов, мм

(по ГОСТ 12080-66*)

| Диаметр d | Длина l | r | с | ||

| Ряд 1 | Ряд 2 | Исполнение | |||

| 10; 11 12; 14 16; 18 20; 22 25; 28 – | – – – | 0,6 1,0 1,0 1,6 1,6 2,0 | 0,4 0,6 0,6 1,0 1,0 1,6 | ||

| 32; 36 40; 45; | 42; 48 – | 2,0 2,0 | 1,6 1,6 | ||

| 60; 70 – | 63; 65; | 2,5 2,5 2,5 | 2,0 2,0 2,0 | ||

| 80; 90 | 85; 95 | 3,0 | 2,5 |

Примечание. Ряд 1 диаметров является предпочтительным.

Выбор подшипников качения

В конструкциях редукторов в качестве опор валов используются стандартные подшипники, технические параметры которых приводятся в каталогах и справочниках.

Рекомендуется валы ставить на подшипники нерегулируемых типов, что упрощает сборку и увеличивает надежность узла.

К такому типу относятся, в частности, шариковый радиальный однорядный подшипник. Он предназначен для восприятия радиальной нагрузки и осевой, действующей в обоих направлениях.

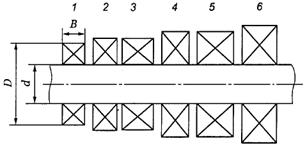

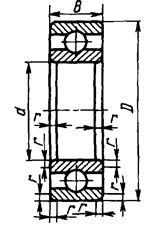

Подшипники качения (рисунок 5) состоят из наружного (1) и внутреннего (2) колец с расположенными между ними телами качения (3) – шариков, роликов.

Для предотвращения соприкосновения тел качения их отделяют друг от друга сепаратором (4).

Рисунок 5. Основные типы подшипников качения

Рисунок 5. Основные типы подшипников качения

| Достоинства: высокий КПД и незначительный нагрев; высокая надежность и нагрузочная способность; малая стоимость при массовом производстве; высокая степень взаимозаменяемости. Недостатки: пониженный срок службы при ударных и вибрационных нагрузках; большие радиальные размеры; повышенный шум при высоких частотах вращения. |

При одном и том же диаметре  подшипники одного типа имеют разные наружные диаметры

подшипники одного типа имеют разные наружные диаметры  и ширину

и ширину  , что соответствует сериям (рисунок 6).

, что соответствует сериям (рисунок 6).

|

|

|

| Рисунок 6. Размерные серии подшипников качения: 1 – особо легкая; 2 – легкая; 3 – легкая широкая; 4 – средняя; 5 – средняя широкая; 6 – тяжелая |

Типы подшипников:

- шариковый радиальный – 0;

- шариковый радиальный с короткими цилиндрическими роликами – 2;

- роликовый радиальный с длинными роликами – 4;

- шариковый радиально-упорный однорядный – 6;

- роликовый конический – 7;

- шариковый упорный – 8.

Пример условного обозначения подшипника – 7208.

Читаем справа налево: первые две цифры (08) определяют диаметр подшипника (умножаем 08 на 5,  мм); третья цифра – серия (2 – легкая серия); четвертая цифра – тип подшипника (7 – роликовый конический).

мм); третья цифра – серия (2 – легкая серия); четвертая цифра – тип подшипника (7 – роликовый конический).

Для проектируемых машин подшипники качения не конструируются, а подбираются по таблицам каталога в зависимости от типа подшипника.

Выбор типа подшипника зависит от вида механической передачи, передаваемой мощности, требуемого срока службы машины (или отдельных узлов) и др.

В цилиндрических передачах выбирают шариковые, роликовые подшипники.

Рисунок 7

Рисунок 7

| В курсовом проекте рекомендуется применять (рисунок 7) шариковый радиальный однорядный подшипник (ГОСТ 8338-75):

- для быстроходного (входного) вала – шариковые подшипники средней серии;

- для тихоходного (выходного) вала – шариковые подшипники легкой серии.

– внутренний и наружный диаметры подшипника; – внутренний и наружный диаметры подшипника;  – ширина колец. – ширина колец.

|

По диаметру вала под внутренним кольцом подшипника для назначенной серии находят все параметры подшипника, необходимые для дальнейшей конструкторской разработки. Рекомендуется значения записать в таблице, вид которой приведен ниже.

Основные параметры подшипников качения ГОСТ 8338-75

| Параметр | Обозначение | Вал 1 | Вал 2 |

| Обозначение подшипника | |||

| Диаметр отверстия внутреннего кольца, мм |

| ||

| Диаметр наружной поверхности внешнего кольца, мм |

| ||

| Ширина подшипника, мм |

| ||

| Размер фаски подшипника, мм |

| ||

| Диаметр тела качения, мм |

|

Шариковые радиальные однорядные подшипники

(по ГОСТ 8338-75)

| Обозначение подшипников | d | D | В | r | Шарики | Масса, кг | С, кН | С0, кН | |

| Dw | z | ||||||||

| Легкая серия диаметров 2, узкая серия ширин 0 | |||||||||

| 1,5 | 7,94 | 0,12 | 14,0 | 6,95 | |||||

| 1,5 | 9,53 | 0,20 | 19,5 | 10,0 | |||||

| 2,0 | 11,11 | 0,29 | 25,5 | 13,7 | |||||

| 2,0 | 12,7 | 0,36 | 32,0 | 17,8 | |||||

| 2,0 | 12,7 | 0,41 | 33,2 | 18,6 | |||||

| 2,0 | 12,7 | 0,47 | 35,1 | 19,8 | |||||

| 2,5 | 14,29 | 0,60 | 43,6 | 25,0 | |||||

| 2,5 | 15,88 | 0,80 | 52,0 | 31,0 | |||||

| 2,5 | 16,67 | 0,98 | 56,0 | 34,0 | |||||

| 2,5 | 17,46 | 1,08 | 61,8 | 37,5 | |||||

| 2,5 | 17,46 | 1,18 | 66,3 | 41,0 | |||||

| 3,0 | 19,05 | 1,40 | 70,2 | 45,0 | |||||

| 3,0 | 19,84 | 1,80 | 83,2 | 53,0 | |||||

| 3,0 | 22,23 | 2,2 | 95,6 | 62,0 | |||||

| 3,5 | 25,4 | 3,2 | 124,0 | 79,0 | |||||

| Средняя серия диаметров 3, узкая серия ширин 0 | |||||||||

| 2,0 | 9,53 | 0,14 | 15,9 | 7,8 | |||||

| 2,0 | 11,51 | 0,23 | 22,5 | 11,4 | |||||

| 2,0 | 12,3 | 0,34 | 28,1 | 14,6 | |||||

| 2,5 | 14,29 | 0,44 | 33,2 | 18,0 | |||||

| 2,5 | 15,08 | 0,63 | 41,0 | 22,4 | |||||

| 2,5 | 17,46 | 0,83 | 52,7 | 30,0 | |||||

| 3,0 | 19,05 | 1,08 | 61,8 | 36,0 | |||||

| 3,0 | 20,64 | 1,35 | 71,5 | 41,5 | |||||

| 3,5 | 22,23 | 1,70 | 81,9 | 48,0 | |||||

| 3,5 | 23,81 | 2,11 | 92,3 | 56,0 | |||||

| 3,5 | 25,4 | 2,60 | 104,0 | 63,0 | |||||

| 3,5 | 26,99 | 3,10 | 112,0 | 72,5 | |||||

| 3,5 | 28,58 | 3,60 | 124,0 | 80,0 | |||||

| 4,0 | 30,16 | 4,30 | 133,0 | 90,0 | |||||

| 4,0 | 31,75 | 5,10 | 143,0 | 99,0 | |||||

| 4,0 | 36,51 | 7,00 | 174,0 | 132,0 |

Примечание: Пример обозначения радиального шарикового подшипника легкой серии диаметров 2, серии ширин 0 размерами  мм,

мм,  мм,

мм,  мм:

мм:

Подшипник 212 ГОСТ 8338-75

|

|

|

Подшипники должны быть надежно изолированы от внешней среды, чтобы исключить попадание пыли и грязи, а также вытекания смазки. Для этих целей могут быть использованы манжеты (ГОСТ 8752-79).

Манжета – это уплотнение, представляющее собой кольцо, выполненное из армированной маслостойкой резины с пружинным браслетом (рисунок 7).

Каркас придает манжете жесткость и обеспечивает ее плотную посадку в корпусную деталь без дополнительного крепления. Браслетная пружина позволяет уплотняющей части манжеты плотно охватывать поверхность вала.

|

|

|

Манжету устанавливают в крышку подшипника, к валу она прижимается под действием собственных сил упругости и сил упругости пружины. Размеры манжет определяются по диаметру вала.

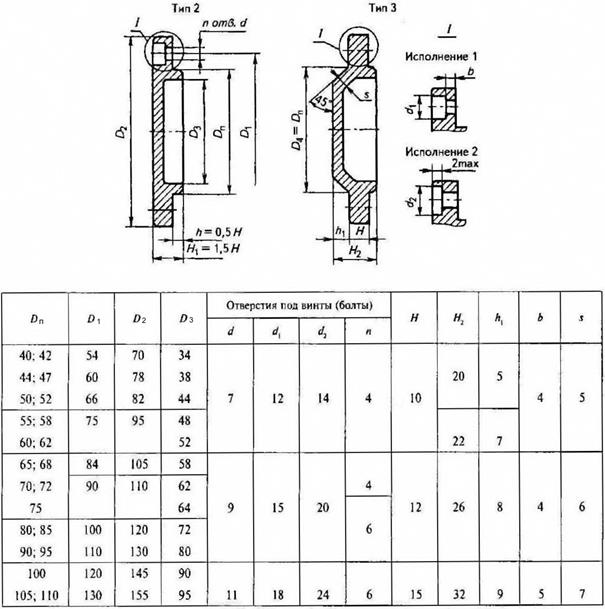

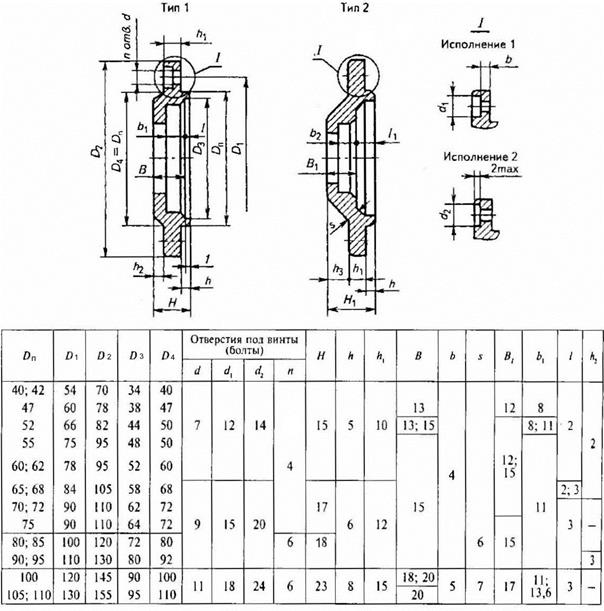

Наружное кольцо подшипника в корпусе крепится с помощью крышки, например, по ГОСТ 18511-73* или

ГОСТ 18512-73*. Привертные крышки удобны в эксплуатации, т.к. обеспечивают доступ к отдельным подшипникам для их осмотра без разборки редуктора.

ГОСТ 18511-73* устанавливает конструкцию и размеры торцовых глухих крышек.

ГОСТ 18512-73* устанавливает конструкцию и размеры торцовых крышек с отверстием для манжетного уплотнения, предназначенных для герметизации узлов подшипников качения, осевой фиксации подшипников и восприятия осевых нагрузок. В качестве уплотнения применяются резиновые армированные манжеты для уплотнения валов по ГОСТ 8752-79.

Рисунок 7. Манжеты резиновые армированные

Основные размеры резиновых армированных манжет

(по ГОСТ 8752-79)

| Диаметр | Ширина манжеты | Диаметр | Ширина манжеты | ||||

|

|

|

|

|

|

|

|

| 30,32 | 55,56,58 | ||||||

| 30,35 | |||||||

| 63,65 | |||||||

| 18,19,20 | 70,71 | ||||||

| 20,21,22 | |||||||

| 23,24 | |||||||

| 90,92,95 | |||||||

| 30,32 | |||||||

| 52,58 | |||||||

| 60,62 | |||||||

| 48,50 | |||||||

Примечание: Пример обозначения манжеты типа 1 для вала  мм с наружным диаметром

мм с наружным диаметром  мм:

мм:

Манжета 1-50´70 ГОСТ 8752-79

Размеры торцевых глухих крышек (ГОСТ 18511-73*)

Примечание: Пример обозначения глухой крышки типа 2 исполнения 1, диаметром  мм:

мм:

Крышка 21-62 ГОСТ 18511-73*

Размеры торцевых крышек с отверстием для манжетного уплотнения (ГОСТ 18512-73*)

Примечание: 1. Размер под манжетное уплотнение см. по ГОСТ 8752-79.

2. Диаметр отверстия в крышке определяют по соответствующему диаметру вала или втулки.

3. Пример обозначения крышки типа 1 исполнения 2 диаметром  мм, с диаметром вала или втулки 35 мм:

мм, с диаметром вала или втулки 35 мм:

Крышка 12-68´35 ГОСТ 18512-73*

|

|

|