|

Продолжение компоновки редуктора

|

|

|

|

Тихоходный (выходной) вал.

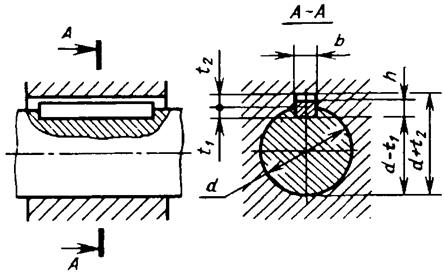

1. Вычерчивают диаметр вала под колесом

(рисунок 8).

2. Вычерчивают диаметр буртика  .

.

Рисунок 8. Продолжение компоновки редуктора

3. Вычерчивают участок вала под подшипник качения, установленный на конце вала. Длина участка определяется шириной подшипника  .

.

4. Вычерчивают участок вала под подшипник качения и уплотнительное устройство – манжет (М на рисунке 8). Манжету устанавливают на расстоянии  мм от внешнего торца подшипника и обводят только ее контур с проведением диагонали со стрелкой. Длину участка вала принимают

мм от внешнего торца подшипника и обводят только ее контур с проведением диагонали со стрелкой. Длину участка вала принимают

. Можно принять

. Можно принять  мм.

мм.

5. Вычерчивают размеры цилиндрического конца вала, установленные в соответствии с ГОСТ 12080-66.

Быстроходный (входной) вал.

Вычерчивают участок вала между внутренними торцами подшипников и торцом шестерни, приняв численное значение диаметра вала  .

.

Компоновка вала аналогична компоновке тихоходного вала.

2.6. Общие рекомендации по конструкции

элементов корпуса редуктора

Корпус предназначен для размещения в нем деталей узла, для обеспечения смазки передач и подшипников, а также для предохранения деталей от загрязнения и для восприятия усилий, возникающих при работе. Он должен быть прочным и жестким, так как при деформации корпуса возможен перекос валов, который приводит к неравномерности распределения нагрузки по длине зубьев зубчатой передачи. Для увеличения жесткости корпуса в местах расположения подшипников предусматривают бобышки (массивные приливы) и ребра.

Корпусные детали имеют сложную форму и металлоемки, их рекомендуется получать литьем из чугуна. Чугунные корпуса в редукторах способны поглощать шум и вибрацию.

Для удобства монтажа корпус обычно делают разъемным (см. рисунок 1). В горизонтальных редукторах плоскость разъема проходит по осям валов. Нижнюю часть корпуса называют основанием или корпусом, верхнюю – крышкой корпуса. Толщина стенки корпуса является основным конструктивным параметром.

|

|

|

Рисунок 9. Продолжение компоновки редуктора

Внутренние стенки корпуса сопрягаются радиусом (рисунок 9)  .

.

Толщина стенкикорпуса  и крышки редуктора

и крышки редуктора  одноступенчатого цилиндрического редуктора может быть определена из соотношений:

одноступенчатого цилиндрического редуктора может быть определена из соотношений:

мм;

мм;  мм.

мм.

Полученные данные округляют до целых чисел.

Толщина ребер  мм.

мм.

Крепление корпуса к основанию производят резьбовыми деталями. Диаметр фундаментных болтов определяется из соотношения  мм.

мм.

Крепление крышки к корпусу редуктора осуществляется стяжными болтами (рисунок 6). Диаметр стяжных болтов:

- подшипников  мм;

мм;

- соединяющих основание корпуса с крышкой

мм.

мм.

Ширина фланца должна быть достаточной для размещения в них головки болта  мм.

мм.

Подбор шпонки

Для передачи вращающего момента от вала к ступице (или наоборот) и фиксации деталей на валу используется шпоночное соединение.

Основная деталь соединения – шпонка, устанавливается в паз вала и соединяемой детали. Размеры шпонок стандартизованы. Наиболее часто применяются призматические шпонки ГОСТ 22360-78.

Размеры стандартной призматической шпонки  ,

,  ,

,  , а также глубину шпоночного паза на валу

, а также глубину шпоночного паза на валу  выбирают в зависимости от диаметра вала

выбирают в зависимости от диаметра вала  и длины ступицы колеса

и длины ступицы колеса  по ГОСТ 22360-78 (таблица 8).

по ГОСТ 22360-78 (таблица 8).

Таблица 8.

Призматические шпонки (по ГОСТ 23360-78)

Диаметр вала  , мм , мм

| Сечение шпонки  , мм , мм

| Глубина паза, мм | Фаска для шпонки  , мм , мм

| Длина  , мм , мм

| |

Вал

| Ступица

| ||||

| Cв.12 до 17 | 5´5 | 2,3 | 0,25…0,4 | 10-56 | |

| Св.17 до 22 | 6´6 | 2,8 | 14-70 | ||

| Св.22 до 30 | 8´7 | 3,3 | 18-90 | ||

| Св.30 до 38 | 10´8 | 3,3 | 0,4…0,6 | 22-110 | |

| Св.38 до 44 | 12´8 | 3,3 | 28-140 | ||

| Св.44 до 50 | 14´9 | 5,5 | 3,8 | 36-160 | |

| Св.50 до 58 | 16´10 | 4,3 | 45-180 | ||

| Св.58 до 65 | 18´11 | 4,4 | 50-200 | ||

| Св.65 до 75 | 20´12 | 7,5 | 4,9 | 0,6…0,8 | 56-220 |

| Св.75 до 85 | 22´14 | 5,4 | 63-250 | ||

| Св.85 до 95 | 25´14 | 5,4 | 70-280 |

Примечания: Пример обозначения шпонки с размерами  мм,

мм,  мм,

мм,  мм:

мм:

Шпонка 18 ´ 11 ´ 100 ГОСТ 23360-78.

|

|

|

Длину шпонки  мм принимают из стандартного ряда с учетом размеров поперечного сечения

мм принимают из стандартного ряда с учетом размеров поперечного сечения  и

и  .

.

Рабочая длина шпонки:  .

.

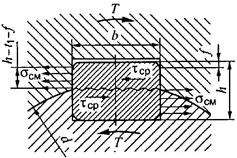

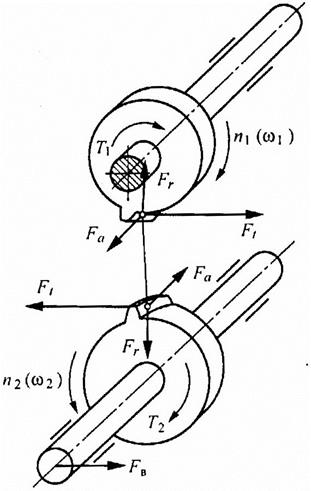

После выбора размеров шпонки необходимо выполнить проверочный расчет шпоночного соединения на прочность по напряжениям смятия боковых поверхностей (рисунок 10) при рабочей длине шпонки со скругленными краями  . .

|  Рисунок 10. Расчетная схема соединения призматической шпонкой

Рисунок 10. Расчетная схема соединения призматической шпонкой

|

Условие прочности на смятие:  ,

,

– допускаемое напряжение смятия для шпоночных соединений со ступицами из стали;

– допускаемое напряжение смятия для шпоночных соединений со ступицами из стали;  МПа.

МПа.

2.8. Проверочный расчет тихоходного вала

на сопротивление усталости

Основными критериями работоспособности валов являются прочность и жесткость. Валы при работе испытывают циклически меняющиеся напряжения, приводящие к усталостному разрушению.

Основными расчетными нагрузками являются крутящий и изгибающий моменты.

Рисунок 11 а

Рисунок 11 а

|  Рисунок 11 б

Рисунок 11 б

|

| Крутящий момент, действующий в расчетном сечении вала, численно равен передаваемому вращающему моменту. Проверочный расчет на сопротивление усталости производится после установления окончательной конструкции вала и его размеров в результате выполнения эскизной компоновки (рисунок 11). |

При составлении расчетной схемы валы (рисунок 11 а) рассматриваются как прямые брусья, лежащие на шарнирных опорах (рисунок 11 б).

На расчетную схему наносятся все внешние силы, нагружающие вал, располагая их в соответствующих взаимно перпендикулярных плоскостях: горизонтальной  и вертикальной

и вертикальной  .

.

Далее определив опорные реакции, строят эпюры изгибающих моментов  ,

,  и эпюру крутящего момента

и эпюру крутящего момента  .

.

В курсовой работе за опасное сечение рекомендуется принять сечение, ослабленное шпоночной канавкой.

Механические характеристики сталей приведены в

таблице 9.

Таблица 9.

Механические характеристики сталей

| Марка стали | Диаметр заготовки, мм, не менее | Твердость НВ, не менее | Механические характеристики, МПа | ||||

|

|

|

|

| |||

| 40Х | Любой | ||||||

| £200 | |||||||

| £120 | |||||||

| 40ХН | Любой | ||||||

| £200 |

Проверочный расчет на усталость заключается в определении фактического коэффициента запаса прочности в опасном сечении.

|

|

|

Коэффициент запаса усталостной прочности определяется по формуле:

,

,

где  – коэффициенты запаса прочности по напряжениям изгиба;

– коэффициенты запаса прочности по напряжениям изгиба;

– коэффициенты запаса прочности по напряжениям кручения;

– коэффициенты запаса прочности по напряжениям кручения;

– допускаемый коэффициент запаса прочности.

– допускаемый коэффициент запаса прочности.  .

.

Коэффициент запаса прочности определяются по формулам:

;

;  ,

,

где  ,

,  – пределы выносливости материала вала при симметричном цикле изгиба и кручения;

– пределы выносливости материала вала при симметричном цикле изгиба и кручения;

,

,  – коэффициенты концентрации напряжений, учитывающие влияние всех факторов на сопротивление усталости;

– коэффициенты концентрации напряжений, учитывающие влияние всех факторов на сопротивление усталости;

,

,  – амплитуды циклов изменения нормальных и касательных напряжений;

– амплитуды циклов изменения нормальных и касательных напряжений;

,

,  – коэффициенты чувствительности материала к асимметрии цикла напряжений рекомендуется принять:

– коэффициенты чувствительности материала к асимметрии цикла напряжений рекомендуется принять:

;

;  ;

;

,

,  – средние напряжения циклов изменения нормальных и касательных напряжений.

– средние напряжения циклов изменения нормальных и касательных напряжений.

При расчете принимают, что нормальные напряжения изменяются по симметричному циклу, т.е.

,

,  ,

,

а касательные – по отнулевому циклу

.

.

Здесь  и

и  – максимальные нормальные и касательные напряжения в опасном сечении.

– максимальные нормальные и касательные напряжения в опасном сечении.

Максимальные напряжения в опасном сечении определяются по формулам

,

,  ,

,

где  ,

,  – суммарный изгибающий и крутящий моменты в опасном сечении;

– суммарный изгибающий и крутящий моменты в опасном сечении;

– осевой и полярный моменты сопротивления опасного сечения вала.

– осевой и полярный моменты сопротивления опасного сечения вала.

Моменты сопротивления сечений валов со шпоночной канавкой шириной  и глубиной

и глубиной  рассчитываются по

рассчитываются по

зависимостям

,

,  .

.

Для определения суммарного изгибающего и крутящего моментов в опасном сечении необходимо составить расчетную схему вала, вычислить реакции опор, построить эпюры изгибающих моментов в горизонтальной и изгибающей плоскостях, а также эпюру крутящих моментов.

Суммарный изгибающий момент в сечении определяется выражением

,

,

где  ,

,  – изгибающий момент в рассматриваемом сечении в горизонтальной и вертикальной плоскостях.

– изгибающий момент в рассматриваемом сечении в горизонтальной и вертикальной плоскостях.

Коэффициенты концентрации напряжений в опасном сечении определяются по зависимостям

|

|

|

;

;  ,

,

где  ,

,  – эффективные коэффициенты концентрации нормальных и касательных напряжений для концентратора – шпоночной канавки (таблица 10);

– эффективные коэффициенты концентрации нормальных и касательных напряжений для концентратора – шпоночной канавки (таблица 10);

– коэффициент, учитывающий шероховатость поверхности вала в рассматриваемом сечении. При использовании легированных сталей для изготовления валов необходимо предусмотреть тонкое шлифование поверхностей, прилегающих к зонам концентрации напряжений,

– коэффициент, учитывающий шероховатость поверхности вала в рассматриваемом сечении. При использовании легированных сталей для изготовления валов необходимо предусмотреть тонкое шлифование поверхностей, прилегающих к зонам концентрации напряжений,  ;

;

– коэффициент, учитывающий масштабный фактор (таблица 11);

– коэффициент, учитывающий масштабный фактор (таблица 11);

– коэффициент, учитывающий влияние поверхностного упрочнения. При отсутствии

– коэффициент, учитывающий влияние поверхностного упрочнения. При отсутствии  .

.

Таблица 10.

Значения  и

и  для валов со шпоночной канавкой,

для валов со шпоночной канавкой,

выполненной концевой фрезой

, МПа , МПа

| ||||||

| 1,8 | 1,9 | 2,0 | 2,15 | 2,25 | 2,4 |

| 1,4 | 1,6 | 1,75 | 1,9 | 2,0 | 2,2 |

Таблица 11.

Масштабный коэффициент

, мм , мм

| ||||||

| 0,88 | 0,82 | 0,79 | 0,76 | 0,70 | 0,65 |

Если  , выносливость вала должна быть увеличена.

, выносливость вала должна быть увеличена.

3. МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ОФОРМЛЕНИЮ

ГРАФИЧЕСКОЙ ЧАСТИ РАБОТЫ

Проектируемый редуктор является сборочной единицей. Сборочная единица – изделие, составные части которого подлежат соединению между собой на предприятии-изготовителе путем сборочных операций. На любую сборочную единицу на этапе проектирования разрабатывается сборочный чертеж.

Сборочный чертеж должен давать представление о расположении и взаимной связи соединяемых частей.

Графическая часть работы включает разработку сборочного чертежа узла выходного вала редуктора. Чертеж выполняется на листе формата А3. Узел должен включать в себя вал редуктора, его опоры и детали, установленные на валу.

На листе помещают основную надпись, которую размещают в правом нижнем углу. Основную надпись на чертежах учебного проекта выполняют по форме, показанной на рисунке 12.

Для определения состава сборочной единицы на отдельных листах формата А4 выполняется спецификация. Форма и порядок заполнения спецификации установлены ГОСТ 2.108-68. Размеры спецификации приведены на рисунке 13. Спецификация в общем случае состоит из разделов: документация, сборочные единицы (если имеются), детали, стандартные изделия.

Наименование каждого раздела указывается в виде заголовка в графе «Наименование» и подчеркивается тонкой линией. Ниже каждого заголовка оставляется одна свободная строка, выше – не менее одной свободной строки. В раздел «Документация» вносят конструкторские документы на сборочную единицу. В этот раздел в учебных чертежах вписывают «Сборочный чертеж». В раздел «Детали» вносят те составные части сборочной единицы, которые непосредственно входят в нее. Составные части записывают по их наименованию. В раздел «Стандартные изделия» записывают изделия с указанием условного обозначения и ГОСТа.

|

|

|

В графе «Наименование» указывают наименование составной части сборочной единицы. Все наименования пишут в именительном падеже единственного числа. Наименование деталей, как правило, однословное. Если же оно состоит из двух слов, то вначале пишут имя существительное, например: «Колесо зубчатое», «Вал ведомый». Наименование стандартных изделий должно полностью соответствовать их условным обозначениям, установленным стандартом. В графе «Кол – во» указывают количество составных частей, записываемых в спецификацию на одно изделие.

В графе «Обозначение изделия» запись осуществляется в соответствии со следующим примером: КР.21012.000.000

КР – код учебного документа (курсовая работа);

21012 – код конструкторского документа (номер зачетной книжки).

000 – позиции под номера сборочных единиц;

000 – позиции под номера деталей (заполняются начиная с последней позиции в соответствии с номером позиции детали на сборочном чертеже).

На рисунке 14 показан пример выполнения сборочного чертежа узла выходного вала одноступенчатого цилиндрического редуктора.

На сборочном чертеже ряд деталей можно изображать упрощенно, например, подшипники качения.

На сборочном чертеже можно указать техническую характеристику. Например, можно указать передаточное число, скорость тихоходного вала, крутящий момент на этом валу и т.п. Техническую характеристику размещают на свободном поле чертежа с самостоятельной нумерацией пунктов и снабжают заголовком «Техническая характеристика». Заголовок не подчеркивают.

Пример оформления спецификации показан на рисунке 15.

Рисунок 12. Образец штампа чертежа

Рисунок 13. Размеры спецификации

Рисунок 14. Пример выполнения сборочного чертежа

Рисунок 15. Пример оформления спецификации

4. ТРЕБОВАНИЯ К ОФОРМЛЕНИЮ КУРСОВОЙ РАБОТЫ

|

|

|