|

Оборудование для производства ячеистых бетонов

|

|

|

|

Ячеистыми бетонами называют полученные с использованием цемента или извести искусственные камни с мелкими равномерно распределенными замкнутыми пустотами. Малая плотность и низкая теплопроводность позволяют широко применять ячеистые бетоны в качестве теплоизоляционных материалов, а также сочетать в одном изделии конструктивные и изоляционные функции. Из армированного ячеистого бетона изготовляют стеновые панели, плиты для бесчердачных утепленных покрытий производственных зданий, одно- и многослойные ограждающие навесные панели и другие строительные детали.

Ячеистые бетоны подразделяют на пенобетоны, получаемые на базе мыльно-канифольных или смоло-сапониновых пенообразователей, и газобетоны, получаемые вспучиванием цементного теста водородом при введении алюминиевой пудры или кислородом при введении пергидроля. Газобетоны составляют до 85% общего выпуска строительных деталей из ячеистых бетонов.

На заводах ячеистых бетонов процесс производства изделий состоит из складских и транспортных операций, мокрого или сухого помола песка и металлургических шлаков, дозирования и перемешивания компонентов и приготовления ячеистой смеси, формования изделий в металлических формах, тепловлажностной обработки отформованных изделий в автоклавах, расформовки и отделки изделий, складирования и погрузки на транспорт для доставки потребителям.

При производстве изделий из газобетона откорректированный и подогретый известково-песчаный шлам и цемент подают через дозаторы в самоходный смеситель. После двухминутного перемешивания шлама в него добавляют алюминиевую пудру, смешанную с водным раствором канифольного мыла, перемешивают 3 мин, передвигают самоходный смеситель к формам и посредством гибкого шланга заливают в них массу. Изготовлять газобетон и газосиликат целесообразно с применением вибрирования в момент вспучивания смеси, так как колебания снижают предельные напряжения сдвига, позволяют снизить количество воды затворения и тем самим интенсифицировать процесс, сократить усадку и улучшить качество изделий. При укладке пенобетонной смеси, наоборот, необходимо оберегать формы от толчков и сотрясений, которые могут вызвать осадку пены до схватывания вяжущего.

|

|

|

Для приготовления ячеистой бетонной смеси помимо транспортного и технологического оборудования общего назначения применяют специальные смесители, разработанные с учетом специфических особенностей производства. К ним относятся самоходные портальные виброгазобетоносмесители и стационарные пенобетоносмесители различных типов.

Виброгазобетоносмеситель СМС-40 — передвижной смеситель-раздатчик газобетона. Закрытый резервуар его установлен на портале, перемещающемся по рельсам от электропривода с кабельным питанием, так как приготовляемую ячеистую массу необходимо доставлять к месту укладки и укладывать в формы, не прерывая перемешивания.

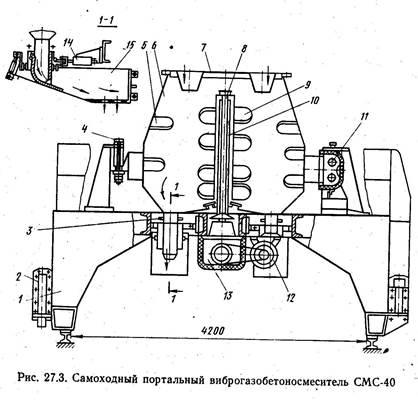

Виброгазобетоносмеситель (рис. 27.3) состоит из портала, барабана, лопастного вала с приводом и разгрузочного устройства.

Рис. 27.3. Самоходный портальный виброгазобетоносмеситель СМС-40

Портальная рама 1 опирается колесами, имеющими привод 2, на рельсы с колеей 4200 мм. Рама охватывает формы на посту заливки ячеистой массы и перемещается над ними. На верхней площадке портала, опираясь на пружинные амортизаторы 4, расположен барабан 6 рабочей вместимостью 5 м3, имеющий прикрепленные к корпусу с его внутренней стороны неподвижные отбойные лопасти 5. Сверху барабан закрыт крышкой 7 с расположенными в ней загрузочными патрубками; в нижней части барабана находится конусное днище со сливными патрубками 3. По оси барабана установлен вертикальный вал 8, на который надет защитный полый цилиндр 10, соединенный с днищем барабана амортизирующим резиновым фланцем. К верхней консольной части вала прикреплена труба с перемешивающими лопастями 9, которые повернуты так, что обеспечивают интенсивное перемешивание массы при ее встречном движении в вертикальной плоскости и отражение неподвижными лопастями при вращении. Двойная трубчатая конструкция передачи вращения лопастям с достаточно большим зазором между трубой с лопастями и полым цилиндром надежно защищает подшипники вала и другие элементы привода от попадания на них абразивных и химически активных частиц компонентов приготовляемой смеси. Привод вала состоит из электродвигателя 12, клино-ременной передачи и конического редуктора 13. Интенсивному перемешиванию массы способствует высокая частота вибрации корпуса барабана, возбуждаемая вибраторами 11 при амплитуде колебаний 0,45 мм.

|

|

|

Шлам и воду подают в барабан смесителя через загрузочные воронки и после перемешивания в течение 60 с в массу вводят заданное количество суспензии, состоящей из воды, алюминиевой пудры и мыльной эмульсии. Перемешивание происходит при движении смесителя к форме и во время ее заливки, которую ведут через сливные патрубки 3, отодвигая рычажной системой и пневмо-цилиндром 14 обойму, сжимающую надетый на сливной патрубок резиновый рукав. Газобетонная смесь движется из барабана по лотку 15, теряет скорость, обусловленную гидростатическим давлением смеси, проходит через отверстия лотка и заполняет форму.

Аналогичную конструкцию и принцип действия имеет виброгазобетоносмеситель СМС-40Б, отличающийся от рассмотренного тем, что для более интенсивного воздействия на приготовляемую смесь вибрации корпуса барабана в его цилиндрической части сделаны окна и в них на эластичных уплотнениях установлены четыре вибропоршня, обеспечивающие высокую частоту колебаний при амплитуде до 1 мм. На трубе, соединенной с верхней частью приводного вала, кроме лопастей, описывающих окружность диаметром 700 мм, над днищем установлен дополнительный трехлопастной пропеллер. Его лопасти описывают окружность диаметром 1600 мм. Пропеллер обеспечивает большую интенсивность перемешивания и ускоряет разгрузку.

|

|

|

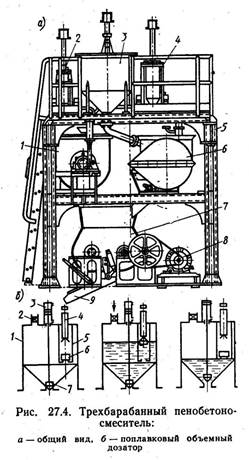

Пенобетоносмесители служат для приготовления ячеистой смеси. Для этого взбивают пену, готовят цементно-песчаный или известково-песчаный раствор, а затем смешивают пену с раствором. Пенобетонную смесь при мокром помоле песка готовят на пенобе-тоносмесителях различных типов. Пенобетоносмеситель СМ-578 имеет производительность 750 л массы за один замес, трехбарабанную конструкцию и периодическое действие. Пенобетоносмеситель (рис. 27.4, а) состоит из опорной рамы 5, на которой смонтированы растворосмеситель 6 с дозаторами для песчаного шлама 3 и воды 4, пеновзбиватель / с дозатором 2 для пенообразователя и дозатором для воды, а также смеситель 7 для ячеистой массы с приводом 5 и разгрузочным лотком 9. Растворосмеситель и пеновзбиватель — одновальные лопастные смесители. Для лучшего ценообразования лопасти пеновзбивателя обтянуты металлической сеткой. Для получения ячеистой смеси служит двухвальный противоточный лопастной смеситель. Все три смесителя имеют однотипные приводы, состоящие из электродвигателя мощностью 7 кВт и клиноременной передачи. Дозаторы выполнены в виде бачков. В корпусе бачка (рис. 27.4,6) установлена трубчатая, открытая снизу поплавковая камера 5 с передвижным контактодер-жателем 4 и поплавком 6. Впускной патрубок перекрыт вентилем 2, а выпускной — клапаном 7, соединенным тягой с поршнем пневмоцилинд-ра 3.

Трехбарабанный пенобето-носмеситель работает автоматически. При открытом впускном вентиле 2 в каждый дозатор поступают вода, шлам или пенообразователь. Поплавок 6 поднимается вместе с уровнем жидкости и замыкает контакты, при этом закрывается впускной вентиль. Пневмоци-линдр 3 включен в сеть с давлением 0,7 МПа и по сигналу командного электропневматического прибора открывает клапан 7. Материалы поступают в растворосмеситель и пенообразователь, в дозаторах закрываются клапаны и открываются вентили. Приготовленный раствор через открывшийся затвор растворосмеси-теля поступает в двухвальный смеситель, куда по наклонному лотку пеновзбивателя поступает пена. Как только затвор растворосмесителя и барабан пеновзбивателя вернутся в исходное положение, вновь открываются выпускные клапаны дозаторов. Из корпуса двухвального смесителя через затвор и лоток готовая ячеистая смесь подается в сборный бункер, а из него — в формы по гибкому шлангу или посредством раздаточного ковша. Производительность пенобетоносмесителя СМ-578 — 7,5 м3/ч.

|

|

|

Поточно-агрегатный способ производства, преобладающий на действующих заводах ячеистого бетона, не обеспечивает требуемой степени механизации и автоматизации технологических операций, роста выпуска продукции и повышения производительности труда.

Поэтому наиболее перспективным направлением развития производства изделий из ячеистого бетона является разработка и использование комплектов оборудования для конвейерных формовочных линий с машинами для доавтоклавной резки массивов, линий сборки и отделки составных панелей, оборудования для послеавтоклавной резки изделий. Конвейерное производство позволяет значительно повысить технико-экономические показатели предприятий, выпускающих изделия из ячеистого бетона.

Комплект оборудования конвейерной линии СМС-69 предназначен для автоматизированного конвейерного изготовления изделий из газобетона по наиболее прогрессивной вибрационно-ре-зательной технологии. Линия представляет собой горизонтально-замкнутый конвейер, на одной ветви которого расположены посты формования и выдержки изделий в формах, а на параллельной — посты подготовки, чистки, сборки форм, укладки и фиксации арматурных каркасов. Формы-вагонетки опираются на рельсы ветвей конвейера и цепными толкателями с интервалом в 15 мин перемещаются от поста к посту. Во время остановок форм-вагонеток выполняются все операции на постах.

В комплект оборудования конвейерной линии (рис. 27.5) входит передаточная

Тележка 1, предназначенная для перемещения форм-вагонеток с подготовительной линии конвейера на формовочную. Она представляет собой самоходную платформу, на которой укреплены рельсы, стыкующиеся с рельсами конвейера. Платформа опирается на рельсы, уложенные в приямке перпендикулярно оси конвейера. Параллельно рельсам формовочной ветви конвейера уложены рельсы более широкой колеи, по которым перемещается виброгазобетоносмеситель 2, обеспечивающий приготовление порции ячеистой смеси и укладку ее на позиции формования (пост 1) в форму, в которую предварительно укладывают арматурный каркас, доставленный на участок 3 комплектования, транспортирования и фиксации арматурных каркасов.

|

|

|

Форма с передаточной тележки проходит под порталом виброгазобетоносмесителя, двигаясь по короткому участку формовочной ветви конвейера, и его толкателем надвигается на рельсы подъемникаснижателя 4, охватывающие виброплощадку 5, расположенную в приямке. Подъемник-снижатель с помощью гидроцилиндров опускает форму на виброплощадку, которая имеет специальный гидроклиновой механизм для крепления формы на виброраме. Форму после крепления и укладки в нее виброгазобетоносмесителем ячеистой смеси подвергают вибрированию для более эффективного вспучивания массы под воздействием газообразователя.

По окончании процесса формования гидроклиновой механизм освобождает форму, рельсы подъемника-снижателя поднимают ее, стыкуются с рельсами конвейера и цепной толкатель 6 продвигает форму-вагонетку на пост // выдерживания изделий в форме. Другие формы-вагонетки 7, расположенные на этой же ветви конвейера, продвигаются на шаг, и крайняя из них с поста V переходит на пост VI, оснащенный подъемником 8, который поднимает форму-вагонетку в положение для распалубки и захвата установкой 9 отформованного и набравшего необходимую прочность массива.

Установка для захвата и переноса массива представляет собой подобие мостового крана, перемещающегося по рельсам эстакады приводом передвижения моста. Захватное приспособление имеет 12 (по шесть с каждой стороны массива) рычажно-гидравлических захватов, смонтированных на траверсе, которая может подниматься и «опускаться механизмом подъема, смонтированным на мосту установки.. После захвата массива поддон формы-вагонетки опускается, массив переносится на установку 10 доавтоклавной резки ячеистого бетона и разрезанный на изделия заданных размеров переносится траверсой 11 на вагонетки для тепловлажностной обработки в автоклавах, а элементы формы направляются на чистку и сборку. Для чистки бортоснастки служит установка 12, снабженная четырьмя вращающимися капроновыми щетками, а для чистки поддонов — самоходная машина 13, также имеющая цилиндрическую капроновую щетку с приводом.

Установка 14 для распалубки и сборки форм обеспечивает раскрытие бортов форм на посту VI, перенос бортоснастки и поддона на позиции их чистки и сборку формы на подготовительной ветвиконвейера. Она представляет собой самоходный мост, передвигающийся по рельсам эстакады. Мост оборудован грузоподъемным устройством с траверсой и четырьмя захватами для элементов формы. Собранные на посту VIII формы-вагонетки передвигаются по конвейеру цепным толкателем 15.

Производительность конвейерной линии при двухсменной работе 100 000 м3 изделий в год. Установленная мощность 180 кВт, габаритные размеры 74x20x5 м, масса с учетом мостового крана и автоклавных тележек 27 т.

Установка СМС-89 предназначена для резки отформованного массива из ячеистого бетона на изделия заданных размеров перед тепловлажностной их обработкой. Массив разрезается в трех взаимно перпендикулярных плоскостях натянутыми на рамы струнами, совершающими продольные (пилящие) движения с числом двойных ходов от 1 до 8 в секунду и с размахом колебаний 50...65 мм.

Установка (рис. 27.6) состоит из перемещающегося по рельсам клавишного стола / с задней подпорной стенкой 2 и набором клавишей 3, механизма продольной резки 4, механизма поперечной резки 5, передней подпорной стенки 6, размещенной на тележке 7, привода 8 передвижения клавишного стола тяговой цепью, копира 9, обеспечивающего поочередное опускание клавиш для прохождения их под нижней балкой крепления струн продольной вертикальной резки, двух лотков 10 для сбора и удаления отходов, образующихся при срезке горбушки и деформированных при переноске массива боковых поверхностей. В прорезях подпорных стенок размещаются струны продольной резки перед началом и по окончании резания. Гидроприводы прижимают подпорные стенки к торцовым поверхностям массива, уложенного на клавиши стола. При этом тележка передней подпорной стенки соединяется со столом.

Клавиши представляют собой жесткие поперечные балки, верхние поверхности которых лежат в одной плоскости и являются опорой для массива. Клавиши размещены с шагом в 250 мм по длине стола и специальным рычажно-роликовым механизмом могут поочередно опускаться с помощью копира механизма продольной резки. Между клавишами ниже их уровня расположены поперечные балки, соединенные с двумя продольными балками и образующие с ними решетку, на которой по окончании продольной и поперечной резки массив снимается со стола и переносится на тележку для подачи в автоклав на тепловлажностную обработку.

Механизм продольной резки состоит из опорных металлоконструкций, в направляющих балках которых от индивидуальных кривошипно-шатунных приводов возвратно-поступательно двигаются две рамки с натянутыми на них режущими струнами, обеспечивающими за один проход стола продольную разрезку массива в вертикальной и горизонтальной плоскостях. Пройдя механизм продольной резки, стол останавливается, массив освобождается от сжатия подпорными стенками и разрезается механизмом поперечной резки, который состоит из поворотной рамы с гидроприводом и режущими струнами. Струны закреплены на параллельных валах, обеспечивающих в процессе резания возвратно-поступательные движения от кривошипно-шатунного привода. По окончании резания рама поднимается, разрезанный массив снимается на решетке со стола и переносится на тележку, а в промежутки между клавишами укладывается новая решетка, после чего стол возвращается в исходное положение. Шаг резки во всех трех плоскостях регулируется бесступенчато, что позволяет выпускать плитные и блочные изделия широкого ассортимента.

Разрабатывается аналогичный по составу и принципу действия комплект оборудования для конвейерных линий по производству изделий из ячеистых бетонов при высоте формуемого массива в 1,5 м.

|

|

|