|

Оборудование для производства керамических теплоизоляционных материалов

|

|

|

|

Основными видами теплоизоляционных керамических материалов являются керамзит и аглопорит, получаемые вспучиванием легкоплавких глин и сланцев при кратковременном (до 50 мин) обжиге их при температуре в зоне вспучивания в пределах 1100... 1350°С. Наличие в керамзите большого количества мелких закрытых и полузакрытых пор обеспечивает низкую плотность (200... 1300 кг/м3), высокие звуко- и теплоизоляционные свойства, значительную прочность (15...20 МПа) и низкое водопоглощение (6... 20% по массе). Наиболее широко керамзит применяют для получения керамзитобетона, используемого в наружных ограждающих конструкциях.

В зависимости от свойств глинистого сырья применяют различные способы производства керамзита: пластический, сухой и мокрый. Для каждого способа используют комплект оборудования, включающий питатели, дробильно-помольные машины, бункера, силосы и затворы, транспортирующие устройства, теплотехническое оборудование. Ниже рассмотрено теплотехническое оборудование.

Сушильные барабаны в производстве керамзитового гравия применяют при пластическом способе производства для подсушки гранул перед обжигом. Сушильный барабан (рис. 27.7) представляет собой сваренный из листовой стали цилиндр диаметром 0,8... 2,8 м и длиной 10...24 м. Барабан 2 двумя бандажами 3, укрепленными на башмаках 4, опирается на две пары опорных роликов 9. Между бандажами к барабану стальными пластинами 6' крепят венцовую шестерню 5, которая сообщает ему вращение от электродвигателя 12 через редуктор 11 и подвенцовую шестерню 10. Привод и опорные ролики монтируют на рамах 13, закрепленных на фундаментах так, что ось барабана имеет наклон к горизонту под углом 3...5°.

|

|

|

Осевое смещение барабана устраняют посредством установки опорных роликов так, чтобы оси роликов образовывали с осью барабана (в плане) небольшой угол. Наличие осевого смещения барабана фиксируют контрольными роликами 14. Внутри барабан имеет продольные лопасти 15 для подъема и пересыпания материала или разделен на ячейки. С одной стороны барабан открытой частью входит в смесительную камеру 8, примыкающую к топке, а с противоположной — в разгрузочную камеру 1.

Для предотвращения подсоса в барабан холодного воздуха камеры и барабан снабжены лабиринтовым уплотнением, состоящим из колец 7. Частота вращения барабана 5 мин-1. Производительность при удалении 12% влаги от 2,5 до 18 т/ч.

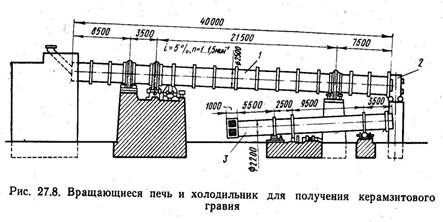

Вращающаяся печь (рис. 27.8) конструктивно подобна сушильному барабану, но печи изготовляют большей длины и изнутри футеруют огнеупорным кирпичом. Для получения керамзитового гравия применяют вращающиеся печи длиной 22 и 40 м. Печь длиной 22 м имеет внутренний диаметр без футеровки 2,3 м, с футеровкой 1,9 м; ее устанавливают под углом 3,5° к горизонту. Она обеспечивает производительность 6,9 м3/ч. Печь работает в комплекте с барабанным холодильником длиной 13 м. Печи длиной 40 м работают с холодильником 3 длиной 22 м. К барабану 1 вращающейся печи примыкает откатная головка 2, в которой размещают форсунку для сжигания топлива. С противоположной стороны печи устанавливают питатель для равномерной подачи сырья. Обжиг гранул во вращающихся печах позволяет получить керамзитовый гравий в виде отдельных сфероидов различной крупности с плотной поверхностной коркой.

Вспучивание глинистого сырья достигается также путем тепловой обработки его на спекательных решетках. Получаемый керамзитовый щебень в отличие от керамзитового гравия имеет несколько большее количество открытых пор и его называют аглопоритом.

Спекательная решетка представляет собой непрерывно движущуюся от специального привода колосниковую решетку. Верхняя ветвь решетки снизу имеет короб, через который воздух отсасывается мощным вентилятором. На колосники подают слой гранул или дробленой отсортированной глины, а сверху — слой топлива. При горении топлива горячие газы, просасывающиеся через материал, нагревают его и обеспечивают вспучивание. Производство аглопорита требует меньших капиталовложений, меньшего количества обслуживающего персонала и обходится дешевле керамзитового гравия, полученного во вращающихся печах.

|

|

|

Из тонкоизмельченной сухой глины, перлитового сырья, боя стекла, тонко измельченных и тщательно смешанных с газообразователем (сажей, углем), посредством обжига в жароупорных формах получают вспученные штучные изделия (пенокералит, вспученный перлит, пеностекло).

|

|

|