|

Магнитомягкие материалы для сильных токов и промышленных частот

|

|

|

|

Содержание

Введение

1. Магнитомягкие материалы для сильных токов и промышленных частот

2. Электротехнические стали

3. Магнитомягкие материалы для постоянного тока

4. Магнитомягкие материалы для слабых токов низких и повышенных частот

5. Магнитострикционные материалы

6. Материалы для высоких частот и СВЧ

7. Ферриты

8. Задача

Список используемой литературы

Введение

К магнитомягким материалам относятся магнитные материалы с малой коэрциативной силой и высокой магнитной проницаемостью. Они обладают способностью намагничивания до насыщения в слабых магнитных полях, характеризуются узкой петлей гистерезиса и малыми потерями на перемагничивание. Магнитомягкие материалы используются в основном в качестве различных магнитопроводах: сердечников дросселей, трансформаторов, электромагнитов, магнитных систем электроизмерительных приборов и т.п. Условно магнитомягкими считаются материалы, у которых Нс<800 А/м. Необходимо также отметить что у лучших магнитомягких материалов коэрциативная сила может составлять менее 1 А/м.

Магнитомягкие материалы для сильных токов и промышленных частот

Термин "железо" является условным, строго говоря, это название, химического элемента. В промышленном же применении железо всегда содержит примеси, т.е. представляет собой сплав, в котором обязательно присутствует углерод. Поэтом, например, в стандартах на магнитные материалы (ГОСТ 3836-47) термин "железо" заменен названием "низко углеродистая электротехническая сталь". Однако такая терминология встречает возражения. Мы будем пользоваться обоими названиями, считая, что технически чистое железо содержит менее 0.1% углерода и минимальное количество серы, фосфора, марганца и других примесей.

|

|

|

Железо является основным компонентом почти всех современных магнитных материалов и его качество как составляющей шихты во многом определяет их свойства. Кроме того, железо применяется и как самостоятельный магнитномягкий, а в последнее время и как магнитнотвердый материал. Вследствие низкого удельного электросопротивления железо применяется только в постоянных магнитных полях.

Магнитные свойства железа, в первую очередь значения магнитной проницаемости в слабых и в средних полях и коэрцитивная сила, могут меняться в очень широких пределах в зависимости от количества и состава примесей, величины зерна, характера термообработки и других причин.

Например, чистейшее железо, полученное П. Чиоффи в результате длительного отжига в водороде при 1480°С, обладало следующими свойствами: µmax=680000. Hc =0.80 а/m=0.010 э; современное промышленное железо соответственно имеет µmax=4500-3500; Hc =6.4-9,6 а/m=0,8-1,2 з. т.е. свойства лабораторного железа в 100-200 раз выше свойств технического.

Такая значительная разница объясняется большим влиянием примесей на свойства железа и трудностями их удаления. Так, для удаления 90% всей содержащейся в железе серы из листа толщиной 0.36 мм требуется выдержка в водороде при 1250°С а течение 30 ч.

Влияние примесей на свойства чистейшего железа приведено в табл.1. Из данных таблицы можно сделать вывоз о том, что самыми вредными примесями являются углерод, кислород и сера.

Таблица 1.

Кроме химического состава, большое влияние на магнитные свойства железа оказывает его структура, особенно величина зерна. На границах зерен происходит искажение кристаллической решетки и особенно легко выделяются содержащие углерод фазы, поэтому, чем меньше зерен приходится на единицу объема (чем крупнее зерна), тем выше магнитные свойства.

|

|

|

Влияние размера зерна на коэрцитивную силу можно оценить следующей эмпирической формулой:

где Нс - коэрцитивная сила, э;

d - средний диаметр зерна, см;

А и D - постоянные, зависящие от содержания примесей.

Для чистейшего железа

для низкоуглеродистой электротехнической стали

Следовательно, для получения железа с высокими магнитными свойствами необходимо стремиться не только к очистке его от примесей, но и к выращиванию крупного зерна, что достигается главным образом соответствующей термообработкой (отжигом).

Железо выплавляется в мартеновских или электрических печах. При этом листы одной плавки имеют магнитные свойства, соответствующие первому, второму, третьему сорту, а возможно и браку. Качество плавки оценивают по процентному соотношению сортов.

Улучшение свойств железа в процессе производства может быть достигнуто в результате многократных переплавок в вакууме, а также различных видов отжига: в водороде, вакууме и др.

При использовании железа в качестве магнитного материала необходимо учитывать эффект старения и влияние на магнитные свойства механических напряжений.

Под магнитным старением обычно понимают увеличение коэрцитивной силы железа со временем, что объясняется структурными превращениями, а именно образованием немагнитных включений определенной степени дисперсности. Типичные кривые магнитного старения низкоуглеродистой стали при различных температурах показаны на рис.18. Коэрцитивная сила может возрасти более чем в 1,5-2 раза. Повышение температуры ускоряет процессы старения.

Уменьшение старения достигается легированием железа некоторыми элементами, например кремнием или алюминием, а так же искусственным отпариванием, которое заключается в выдерживании материала при 100° С в течение 100-150 ч.

Механические напряжения, возникающие при штамповке резке и других видах обработки, а также при растяжении, сжатии или скручивании железа, могут вызвать значительное ухудшение магнитных свойств. Деформация на 0,5-1% вызывает снижение Umax на 25-30% и возрастание Нс на 15-20%.

Внутренние напряжения снимаются отжигом после обработка деталей. Необходимо также иметь в виду, что магнитные свойства тонких листов железа (меньше 0,5-1 мм) обычно хуже, чем толстых листов.

|

|

|

Все это относится к магнитным свойствам железа в слабых и в средних полях. Проницаемость в сильных полях и индукция насыщения от указанных выше причин зависят мало.

В настоящее время наибольшее применение имеют низкоуглеродистая электротехническая тонколистовая и сортовая сталь, армко-железо, электролитическое и карбонильное железо.

Низкоуглеродистая электротехническая сталь и армко-железо по существу не имеют между собой различия. Формальная разница между ними заключается в том, что первая изготовляется как тонколистовая (ГОСТ 3836-47) и как сортовая (ЧМТУ 2900-56), а армко-железо используют обычно в виде поковок, полос, прутков и т.п., нормированных по размерам только местными условиями.

Иногда разделение этих сплавов на сталь и железо производят на основе технологических особенностей их изготовления. Однако такое разделение является условным.

В соответствии с ГОСТ 3836-47 сталь низкоуглеродистая электротехническая тонколистовая содержит не свыше 0,04% углерода и не свыше 0,6% других примесей.

Сталь выпускается трех марок (сортов по магнитным свойствам): Э (низший сорт), ЭА (средний сорт), ЭАА (высший сорт), в виде листов тонкого проката, имеющих толщину d = 0,2 - 4,0 мм. Листы поставляются потребителю в отожженном состоянии.

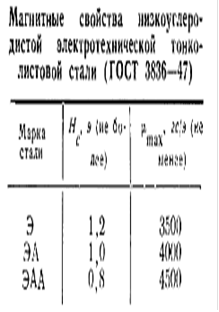

Магнитные свойства материала приведены в табл.2, а типичная кривая намагничивания - на рис.1.

Сортовая сталь выпускается согласно ЧМТУ 2900-56 марки Э в виде прутков круглого, квадратного и шестигранного сечения, а также полос. Из магнитных свойств нормируется только коэрцитивная сила (Нс ≤ 1,25 э).

Таблица 2

Рисунок 1

После изготовления изделий из железа для получения высоких магнитных свойств необходимо провести окончательный (повторный) отжиг. Его можно исключить лишь в том случае, если для работы устройства существенными являются свойства в сильных полях, а значения коэрцитивной силы и проницаемостей в слабых и средних полях не играют роли. ГОСТ 3836-47 рекомендует отжиг при температуре 900° С в течение 2 ч без доступа воздуха с медленным охлаждением до 600° С.

|

|

|

Применяя вместо отжига такого рода более сложные виды термической обработки, например повторные отжиги или рафинирующие отжиги в водороде, можно существенно улучшить магнитные свойства железа. Электролитическое железо изготовляется путем электролиза. Осажденное железо после тщательной промывки измельчается в порошок в шаровых мельницах. Ввиду большого насыщения водородом магнитные свойства такого железа являются весьма низкими (Нс = 2-8 э). Однако в результате переплавки в вакууме и многократных отжигов его свойства можно существенно улучшить. Обработанное таким образом электролитическое железо характеризуется следующими средними магнитными свойствами: µa= 500; µmax= 15000; Нс = 0,36 э, что в несколько раз лучше, чем у армко-железа.

Ввиду высокой стоимости электролитическое железо применяется мало.

Карбонильное железо получается посредством термического разложения пентакарбонила железа Fe (CO) 5. При этом в зависимости от условий разложения можно получить железо различного вида: порошкообразное, губчатое и т.п. Для получения высоких магнитных свойств карбонильное железо должно быть подвергнуто термической обработке в водороде, после чего его можно охарактеризовать следующими свойствами: µa = 2000 - 3000; µmax = 20 000-21500; Нс = 0,08 э, что намного выше свойств армко-железа.

Карбонильное железо находит широкое применение в качестве ферромагнитной фазы магнитодиэлектриков. Оно изготовляется также в виде листов различной толщины.

В некоторых случаях вместо технически чистого железа в электропромышленности применяются углеродистые и легированные стали с содержанием 0,1-0,4% углерода. Магнитные свойства таких сталей ниже, чем у железа. Эти свойства можно улучшить отжигом деталей после их изготовления.

Электротехнические стали

Электротехнические стали представляют собой сплав железа с 0,5-5,0% кремния. Они известны уже более 60 лет и занимают по объему производства и разнообразию применения первое место среди магнитных материалов. Это объясняется их высокими электромагнитными свойствами, удовлетворительными и хорошими механическими качествами, а также отсутствием дефицитных компонент и малой стоимостью.

Среди работ, посвященных физическим процессам в кремнистых сталях, разработке технологии их производства н применения, большое значение имеют труды советских ученых.

Рассмотрим влияние кремния на свойства железа.

Кремний, образуя с железом твердый раствор, приводит к увеличению удельного сопротивления. Зависимость удельного сопротивления от процентного содержания кремния можно представить следующим эмпирическим уравнением:

|

|

|

Из формулы следует, что, например, при содержании 4,8%Si удельное сопротивление стали возрастает по сравнению с сопротивлением железа в 6,7 раз, соответственно уменьшаются потерн на вихревые токи.

На магнитные свойства чистейшего железа кремний влияет отрицательно. Однако магнитные свойства технического железа при легировании его кремнием улучшаются. Возрастают начальная и максимальная проницаемости, уменьшаются коэрцитивная сила и потерн на гистерезис, существенно улучшается стабильность свойств.

Положительное действие кремния на магнитные свойства технически чистого железа объясняется рядом причин. Кремний переводит углерод из вредной для магнитных свойств формы цементита в графит. Он, действуя как раскислитель, связывает часть растворенных в металле газов, прежде всего кислород, а также способствует росту зерен и уменьшает константы магнитной анизотропии и магнитострикции.

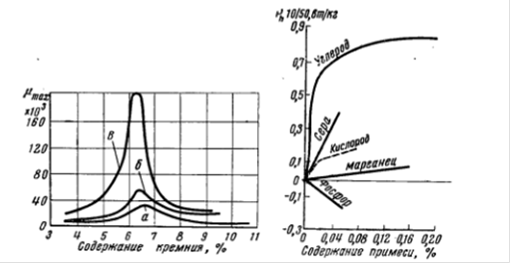

На рис.2 приведена зависимость максимальной проницаемости от содержания кремния. Наибольшее значение максимальной проницаемости наблюдается при содержании 6,5-6,8% Si, чему соответствует близкое к нулю значение магнитострикции. М. Гертц в результате обработки в магнитном поле рамочного монокристалла из сплава с 6,8% Si получил максимальную проницаемость, равную 3800 000. Однако в технике применяют сплавы с содержанием кремния не свыше 5,0%. Это объясняется тем, что кремний ухудшает механические свойства, повышая твердость и хрупкость. Уже при 4,0-5,0% Si материал выдерживает не более 1-2 перегибов на 90°.

Кремний снижает индукцию насыщения, что является нежелательным. Снижение индукции можно оценить следующей эмпирической формулой:

Bs - 21 580 - 480 - {% Si) [гс]. ( 42)

Кремний влияет также на плотность, теплоемкость и т.п.

Электротехническая сталь, кроме кремния, содержит углерод, серу, марганец, фосфор и др. На рис.3 представлена зависимость потерь на гистерезис в сплаве с 4% Si от различных примесей. График приведен для чистейшего железа при наличии а нем только одной из примесей.

Как видно из рис.3, наиболее вредной примесью является углерод. Его влияние на магнитные свойства определяется не только процентным содержанием, но и формой, в которой он находится (например, в виде цементита или в виде графита), а также дисперсностью включений.

Рисунок 2 Рисунок 3

Форма и дисперсность включений углерода зависят от многих причин, в том числе и от режима термообработки. В этом отношении нежелательным, например, является быстрое охлаждение стали с последующим ее старением для стабилизации свойств (нагревом до 120 - 150°С в течение 100-120 ч). Такой режим может вызвать увеличение коэрцитивной силы в два-три раза.

Углерод несколько снижает потери на вихревые токи, однако не настолько, чтобы уменьшить полные потери.

Влияние серы, кислорода и марганца на магнитные свойства электротехнической стали отрицательно. Фосфор уменьшает потери как на гистерезис, так и на вихревые токи и. следовательно, может использоваться для легирования стали, но он повышает хрупкость.

В технически чистом железе всегда имеется небольшое количество различных примесей, поэтому влияние каждой из них надо рассматривать в совокупности с действием других. Для этого случая зависимости, приведенные на рис.3, являются несправедливыми.

Для улучшения свойств стали необходимо тщательно очищать ее от примесей, обезуглероживать и подвергать особой термообработке. Однако существенно улучшить указанными методами свойства электротехнических сталей, выпускаемых в промышленном масштабе, не удается.

Свойства значительно улучшаются в результате образования магнитной текстуры в стали при ее холодной прокатке и последующем отжиге.

Ранее отмечалось, что электротехнические стали, особенно с большим содержанием кремния, отличаются большой хрупкостью, поэтому долгое время при их изготовлении применяли горячую прокатку. Применение холодной прокатки считалось нерентабельным.

В 1935 г. Госс обнаружил высокие магнитные свойства холоднокатаной электротехнической стали вдоль направления прокатки. Во всех других направлениях свойства оказались хуже, т.е. такая сталь обладала магнитной текстурой и являлась магнитноанизотропной. Существенно улучшились и механические свойства: качество поверхности листа, волнистость и штампуемость. Все это привлекло большое внимание к опытам Госса и завершилось выпуском в промышленных масштабах холоднокатаных электротехнических сталей, оттеснивших на последнее место горячекатаные стали.

Высокие свойства холоднокатаных сталей и их магнитная анизотропия объясняются образованием в процессе прокатки и отжига кристаллографической текстуры.

Элементарная ячейка железокремнистого сплава представляет собой объемноцентрированный куб, для которого направлениями легкого намагничивания являются его ребра, а самому трудному намагничиванию соответствуют пространственные диагонали.

При отсутствии текстуры имеет место хаотическое расположение кристаллов. Вследствие этого материал приобретает изотропные свойства со статистически постоянной средней намагниченностью по любому направлению.

В результате холодной прокатки зерна в кристаллографическом отношении получают преимущественную ориентацию, которая называется текстурой прокатки. Степень текстуры зависит от температуры прокатки, степени обжатия и толщины листа.

Однако деформация в холодном состоянии приводит к появлению больших внутренних напряжений и, следовательно, к росту коэрцитивной силы. Эти напряжения можно снять отжигом.

При нагреве холоднокатаной стали до температуры свыше 900°С наблюдается рекристаллизация, сопровождающаяся бурным ростом зерен кристаллитов и одновременной ориентацией их вдоль направления легкого намагничивания. В результате ребра кубов оказываются расположенными параллельно к направлению прокатки, а плоскости ромбических додекаэдров - параллельно плоскости прокатки. Такая текстура называется ребровой текстурой рекристаллизации. Ее интенсивность достигает 80-90%. Преображенский А.А. - Магнитные материалы. (1965 г.)

|

|

|