|

Замоноличивание стыков в зимних условиях

|

|

|

|

Особенности замоноличивания стыков в зимних условиях

28.06.2016

Для ускорения твердения бетонной или растворной смеси в зимних условиях, которыми считают производство работ при среднесуточной температуре наружного воздуха ниже +5°С и минимальной суточной температуре ниже 0°C, применяют различные способы. Их выбор зависит от характера и работы соединений, сроков строительства, наличия вспомогательных материалов и оборудования. Однако целесообразность применения того или иного способа подтверждают технико-экономическими расчетами.

В зимних условиях при замоноличивании стыков применяют: способ термоса; введение противоморозных добавок (безобогревный способ); обогрев бетона в тепляках; электропрогрев бетона; предварительный электроразогрев бетонной смеси или ее составляющих; бетонирование в термоактивной опалубке; в опалубке с плоскими сетчатыми электронагревателями в сочетании с применением химических ускорителей твердения бетона (нитрит натрия, поташ и др.); обогрев инфракрасными излучателями; индукционный нагрев.

Способ термоса состоит в том, что бетон, уложенный в стык, при определенных условиях приобретает заданную прочность за время остывания от своей начальной температуры до некоторой конечной. При этом необходимо, чтобы бетонная смесь перед укладкой в стык имела достаточно высокую температуру, что трудно выполнить при доставке бетона с завода в зимних условиях. В таких случаях рационально использовать электроразогрев бетонной смеси непосредственно перед укладкой.

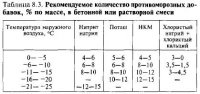

Безобогревный способ замоноличивания стыков заключается в использовании в составе смеси противоморозных добавок: нитрита натрия, поташа, нитрита кальция с технической мочевиной (НКМ), хлористого кальция или хлористого натрия. При наличии арматуры в стыке применяют только нитрит натрия, поташ и НКМ, так как они не вызывают коррозию стали. Бетонной или растворной смесью с противоморозными добавками замоноличивают швы, не воспринимающие расчетных усилий. Количество противоморозных добавок назначается в зависимости от температуры наружного воздуха, при которой будет происходить твердение смеси в первые 15 сут (табл. 8.3), Скорость нарастания прочности бетонных (растворных) смесей с добавками во времени зависит от расчетной температуры твердения (табл. 8.4).

|

|

|

Электропрогрев бетона (раствора) в стыке осуществляют стрежневыми электродами диаметром 6—8 мм (рис. 8.17). Этот способ чаще используют для слабоармированных и неармированных стыков. Электропрогрев ведут в течение 8—12 ч при температуре до 50°С. Расстояние между стержневыми электродами принимают таким, чтобы исключались местные перегревы бетона (20—25 см). Электроды подключают к трансформатору. С одной установки можно прогреть 4—6 стыков. Все открытые поверхности прогреваемых соединений укрывают влаго- и паронепроницаемым материалом, утепляют опилками, матами из минеральной ваты и др.

Предварительный электроразогрев бетонной или растворной смеси состоит в том, что бетонную смесь готовят из холодных составляющих и после доставки на площадку подогревают до температуры +80°С в течение 10—15 мин. Быстрое нагревание бетонной смеси достигается с помощью пропускания электрического тока. После укладки смеси в горячем состоянии твердение бетона до заданной прочности происходит в утепленной опалубке в процессе замедленного остывания. Бетонирование горячими смесями сокращает продолжительность тепловой обработки стыков вследствие предварительной гидратации и повышенного тепловыделения цемента после его электрообработки. При технико-экономических расчетах применения электрообогрева можно ориентировочно принимать такой расход электроэнергии, кВт/м3: электродный прогрев 50—160; предварительный электроразогрев смеси 40—60; прогрев термоэлектрическими матами 20—35.

|

|

|

При использовании термоактивной опалубки обогрев бетона осуществляют в таком же температурном режиме, как при электропрогреве. Термоактивная опалубка (рис. 8.18) состоит из щитов (стальных, фанерных); греющего устройства, включающего набор плоских проволочных спиралей либо ТЭНов; электроизоляционного слоя между греющим устройством и щитом опалубки; тепловой защиты на внешней поверхности. Эта опалубка имеет такую же форму, как и опалубка для летних условий замоноличивания, но снаружи к ней примыкают обогревающее устройство и теплоизоляционные слои.

Для замоноличивания вертикальных стыков колонн применяют универсальную греющую опалубку с автоматическим регулированием режима термообработки.

Обогрев бетона в стыках инфракрасными лучами производят электрическими инфракрасными переносными генераторами, которые состоят из отражателей и поддерживающих устройств. В качестве генераторов применяют излучатели, металлические плоские или трубчатые электронагреватели (ТЭНы), стержневые карборундовые и электрические лампы. Обогрев бетона в стыках инфракрасными лучами проводят в течение 10—13 ч. Из них 2—4 ч производят разогрев до температуры 80—90°С, 5—7 ч — изотермический прогрев и 3—2 ч — остывание. Благодаря направленным тепловым потокам и сокращению непроизводительных расходов тепла инфракрасные генераторы имеют высокий КПД — 0,65.

Индукционный способ прогрева основан на использовании теплового действия вихревых токов, наводимых электромагнитной индукцией. Для этого на наружную поверхность опалубки стыка из изолированного провода наматывают катушку-индуктор, через которую пропускают переменный ток, создающий в полости индуктора переменное магнитное поле, в результате чего в арматуре начинают циркулировать вихревые токи, нагревающие бетон. Количество витков и сила тока в индукторе зависят от насыщения стыка металлом. При индукционном прогреве стыка лучше применять стальную опалубку, так как тепло выделяется не только в арматуре, но и в опалубке, следовательно, требуется меньшая сила тока.

|

|

|

Рекомендуемые способы замоноличивания стыков сборных железобетонных конструкций в зимних условиях приведены в табл. 8.5.

В зимнее время перед заделкой стыков конструкции тщательно очищают от снега и наледи механическими щетками из стальной проволоки, скребками или разогретым в калориферах сжатым воздухом. Швы, воспринимающие расчетные усилия, заделывают бетоном или раствором после предварительного обогрева стыкуемых поверхностей до положительной температуры с последующим прогревом или обогревом замоноличенного стыка. Если швы не воспринимают расчетных усилий, то их заделывают бетоном или раствором с противоморозными добавками без обогрева стыкуемых поверхностей и замоноличенного стыка. Если наружная температура воздуха ниже, чем принято в расчете, бетон или раствор утепляют до получения им прочности не ниже 5 МПа, чтобы исключить замедление его твердения и возможную потерю конечной прочности.

Заделка стыков сборных железобетонных конструкций

От качества заделки стыков зависит пространственная жесткость и устойчивость сооружения, а также эксплуатационные качества полносборных зданий (звукоизоляция, влаго- и воздухопроницаемость, огнестойкость закладных деталей, внешний вид фасадов и т. д.).

Класс!

Заделка стыков является наиболее трудоемкой частью монтажного процесса (от 75 до 80 % общей трудоемкости монтажа).

В общем случае заделка стыка состоит из следующих процессов: сварки и защиты закладных деталей от коррозии, замоноличивания стыков раствором или бетонной смесью, герметизации их (преимущественно для стеновых панелей).

Сварка арматурных выпусков и закладных деталей является ответственной операцией. Поверхность сварных соединений должна быть гладкой, мелкочешуйчатой, не иметь подрезов, недоваров, пор и других видимых дефектов. Сварщик ставит клеймо на заваренные стыки и заносит в специальный журнал данные о выполнении сварочных работ.

|

|

|

Для обеспечения надежности стыковых соединений необходимо защищать металлические части сопряжений от коррозии. Антикоррозийная защита закладных деталей или выпусков арматуры в условиях строительной площадки — это нанесение методом газопламенного напыления порошкового цинка (металлизация) (рис. 8.30).

Рис. 8.30. Схема антикоррозийной защиты закладных деталей:

1 — закладные детали; 2 — распылительная горелка; 3 — шланг для подачи ацетилена; 4 — шланг для подачи сжатого воздуха с цинковым порошком

Заделка стыков бетоном и раствором производится с помощью пневмо-нагнетателей или других устройств. Бетон для заделки стыков, воспринимающих расчетные усилия, приготавливается на крупнозернистом песке, портландцементе или быстротвердеющих цементах марки не ниже 400.

Замоноличивание стыков в одноэтажных промышленных зданиях производят между колоннами и фундаментами, колоннами и подкрановыми балками, колоннами и фермами, фермами и плитами покрытий, плитами покрытий и стеновыми панелями.

Стыки сборных железобетонных конструкций многоэтажных промышленных зданий заделывают следующим образом: в процессе монтажа к центрирующим прокладкам ранее смонтированных колонн приваривают рихтовочные пластины, толщину которых уточняют по месту. После выверки стальные оголовки колонн соединяют при помощи приварки стержней. Затем зазор между оголовками колонны (не менее 40 мм) зачеканивают жестким раствором марки 300, а весь стык покрывают металлической сеткой и за-моноличнвают.

При устройстве стыков колонн с ригелями производят ванную сварку выпусков арматуры, а также сварку закладных деталей ригелей и консолей колонн с последующим замоноличиванием стыка.

Замоноличивание стыков пространственных конструкций должно обеспечивать монолитность и жесткость сооружения, искусственно расчлененного на монтажные элементы. Сварку закладных частей или арматурных выпусков выполняют по ходу или сразу после завершения монтажа конструкции. При длительном выдерживании незамоноличенной конструкции в сборных элементах могут возникать нежелательные пластические деформации.

Длительность процесса замоноличиваиия пространственных конструкций должна быть минимальной. Поэтому следует подбирать такой состав бетона (как правило, на быстротвердеющих цементах), при котором обеспечивается необходимая прочность, а в необходимых случаях (даже в летних условиях) возможность прогрева монтажных швов поверхностными пластинчатыми электродами.

|

|

|

Стыки крупнопанельных зданий требуют самой тщательной заделки, так как к ним предъявляются жесткие эксплуатационные требования. Они должны исключать возможность сквозного проникания воздуха и атмосферной влаги, иметь надежную звукоизоляцию. Стыки в наружных стенах обычно устраивают в такой технологической последовательности: выверяют и окончательно закрепляют панели, укладывают утеплитель, сваривают закладные части, сваривают или сопрягают монтажные выпуски, производят антикоррозийную защиту, заполняют вертикальные полости стыка бетоном и устраивают наружные герметизирующие прокладки. Надежная герметизация имеет особое значение, так как в крупнопанельных зданиях в результате температурных деформаций стыки периодически раскрываются. Для герметизации стыков применяют гидроизоляционный пороизол и мастики: изол, полиизол, бутиле-новые и тиоколовую. Пороизол — пористый материал, выпускаемый в виде полос, предназначен для герметизации горизонтальных или (в виде жгута) вертикальных швов. При укладке пороизол покрывают изолом, который придает ему влагонепроницаемость и обеспечивает надежное прикрепление к бетону. Изол, в состав которого входят обработанная резина, битум, канифоль, асбест и другие компоненты, поставляют на стройки в виде жидкой вязкой массы.

В крупнопанельных зданиях стыки наружных стен целесообразно герметизировать после окончания монтажа с подвесных люлек или самоходных вышек. Зазоры стыков очищают, покрывают их изломом, используя пневматический аппарат, заводят прокладки пороизола специальным роликом. При этом толщина прокладок (с учетом их сжатия) должна на 30—35 % превышать ширину зазора.

При герметизации стыков наружных стеновых панелей тиолковыми мастиками последние наносят с помощью шприцев слоем в 2 мм на наружную поверхность расшитого стыка. Образующаяся эластичная пленка препятствует проникновению в стык воздуха и влаги.

Заделка стыков железобетонных конструкций в зимних условиях имеет свою специфику. Так как у стыков высокий модуль поверхности (25—100), бетон в них быстро замерзает.

В зависимости от особенностей конструкции и сроков ввода ее в эксплуатацию определяют прочность, которую должен иметь бетон к моменту замораживания. Так, например, в вертикальных стыках стеновых панелей крупнопанельных зданий она должна составлять не менее 50 % проектной, для сборно-монолитных оболочек — не менее 70 % проектной, что обеспечивает возможность раскружаливання конструкции.

Для достижения бетоном или раствором до замораживания необходимой прочности следует предварительно прогреть полость стыка, уложить подогретый до температуры не менее 20 °С бетон или раствор и поддерживать затем необходимую температуру изотермического прогрева.

Сварку закладных деталей и выпусков арматуры в стыках производят при температуре наружного воздуха не ниже — 30°С.

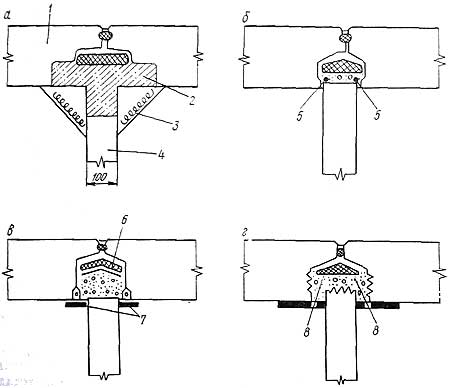

Рис. 8.31. Электропрогрев стыков панельных зданий: а — греющей опалубкой; б — струнными электродами; в — нашивными электродами опалубки; г — глубинными стержневыми электродами; 1 — наружная панель; 2 —бетон стыка; 3 — греющая опалубка; 4 — внутренняя панель; 5 —электроды; 6 — металлическая сетка-электрод; 7 — нашивные электроды опалубки; 8 — электроды

Существуют следующие способы заделки стыков: в зимних условиях замораживание, введение в бетон (раствор) противоморозных добавок, тепловая обработка бетона (раствора) (рис. 8.31).

Метод замораживания применяют для стыков, в которых бетон не передает усилия между стыкуемыми элементами, а служит в основном для заполнения полости стыка (например, продольные швы между панелями перекрытий жилых зданий, между настилами покрытий промышленных зданий, вертикальные стыки между блоками фундаментов и внутренних стен). В виде исключения этим методом можно заделывать стыки в крупнопанельных зданиях высотой до пяти этажей.

При заделке стыков можно использовать противоморозные добавки — хлористый кальций, хлористый натрий, поташ и нитрит

натрия. Так как хлористые соли вызывают коррозию стали, для заделки армированных стыков применяют поташ и нитрит натрия. При добавлении поташа в виде водной эмульсии температура замерзания раствора составляет — 36 °С.

Поскольку с введением поташа существенно сокращается время схватывания, температура бетона или раствора в момент выхода из смесительной машины должна быть не выше 0°С.

Ускорить твердение бетона в стыках можно за счет электронагрева. Прогревают бетон обычно в стыках между колонной и фундаментом стаканного типа, колоннами и панелями безбалочных перекрытий и в ряде случаев для вертикальных стыков в крупнопанельных зданиях.

|

|

|