|

Монтаж конструкций многоэтажных промзданий

|

|

|

|

Монтаж многоэтажных промышленных зданий

Далее: Монтаж элементов ограждения

Типовые многоэтажные промышленные здания строятся высотой от трех до двенадцати этажей с двумя-шестью и более (до 10) пролетами. Ширина пролетов чаще всего составляет & или 9 м, высота этажей 3,6—7,2 м. Наиболее распространенными являются здания шириной 12, 18, 24 и 36 л. В верхних этажах некоторых многоэтажных зданий устанавливают мостовые краны грузоподъемностью 5—10 т. Такие этажи возводят высотой до 10,8 м. Несущие конструкции каркасов многоэтажных зданий, возводимых из сборных элементов, чаще выполняют из колонн высотой на один-два этажа и междуэтажных перекрытий балочного или безбалочного типов; применяются также рамные сборные конструкции, при этом число типоразмеров сборных элементов в большинстве зданий невелико.

С целью уменьшения количества стыков, объема работ по их заделке, количества подъемов, повышения степени использования грузоподъемности крана и, следовательно, эффективности монтажа элементы каркаса предварительна укрупняют: колонны на высоту двух-четырех этажей; элементы перекрытия в балочные клетки и пр. или изготовляют в виде укрупненных элементов: двух-, трехпролетные ригеля с колоннами и др.

В зависимости от условий ввода зданий в эксплуатацию и материала конструкций применяют разный порядок монтажа: горизонтальный поэтажный или вертикальный по частям (секциям) здания на всю высоту. Поэтажную сборку применяют при монтаже сборных железобетонных элементов с заделкой стыков вслед за установкой конструкций; при этом после окончания сборки этажа, когда бетон в стыках конструкций достигнет 70% проектной прочности, начинают монтаж следующего этажа. В последнее время разработаны конструктивные решения многоэтажных промышленных зданий, применение которых дает возможность производить монтаж сборных железобетонных конструкций сразу на несколько этажей без замо-ноличивания стыков. Это позволяет сократить сроки строительства и улучшить использование кранов. Стальные конструкции многоэтажных зданий могут монтироваться как вертикальным, так и горизонтальным потоками. Учитывая, однако, что при первом способе резко уменьшается число перемещений монтажного крана, стальные конструкции обычно монтируют вертикальным потоком. Методом вертикального потока монтируют также многоэтажные промышленные здания из сборных железобетонных конструкций. В зависимости от требуемых сроков окончания работ монтаж крупных многоэтажных зданий, как и одноэтажных, осуществляют одним или двумя объектными потоками (в двух противоположных направлениях). При монтаже таких зданий для установки и выверки колонн применяют одиночные разъемные кондукторы, которые снимают после окончания сварки закладных деталей. В процессе монтажа ригелей используют переносные монтажные площадки, а для сварки закладных деталей с наружной стороны панелей стен — навесные металлические лестницы. В последнее время для установки конструкций многоэтажных каркасных зданий получили распространение объемные кондукторы (рамно-шарнирные индикаторы и другие), применение.которых более эффективно, чем одиночных. В зависимости от высоты и величины пролетов каркаса для монтажа многоэтажных промышленных зданий применяют разные типы кранов, устанавливаемых на земле или на междуэтажных перекрытиях.

|

|

|

Монтаж каркасов многих многоэтажных зданий может быть выполнен самоходными кранами, оборудованными маневровыми клювами для увеличения рабочей зоны. В зависимости от объемно-планировочных решений зданий и параметров кранов могут быть приняты различные схемы последовательности монтажа элементов. По одной из них (рис. 112, а) с первой позиции в пределах первой захватки кран устанавливает две рамы; после этого в пролете между рамами укладывают балки жесткости, элементы настила перекрытия, подоконную и надоконную балки. Со второй и последующих позиций кран устанавливает по одной раме и все горизонтальные элементы каждого пролета первой захватки. Сборку конструкций с другой стороны корпуса — на второй захватке — ведут в том же порядке, но с укладкой балок на консоли рам и элементов настила среднего пролета.

|

|

|

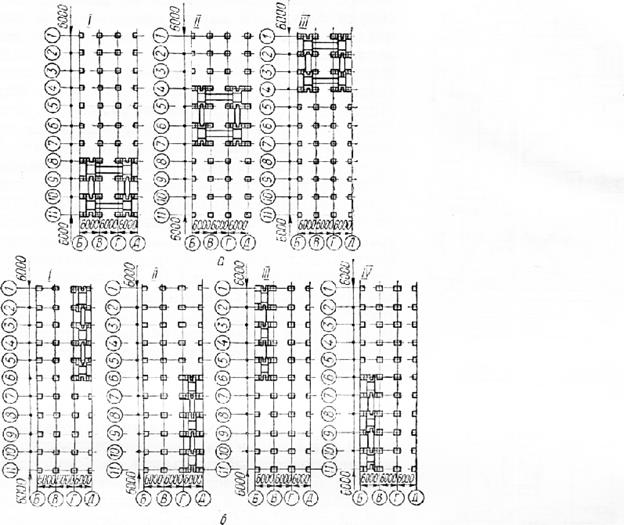

Рис. 1. Схемы монтажа многоэтажных промышленных зданий гусеничным (а) и козловым (б) кранами

Рис. 2. Схема монтажа корпуса завода резиновых изделий: 1, 4 — башенные краны; 2— монтажная лестница; 3 — усиление нижнего пояса фермы; 5 — стеллаж для ук-рупнительной сборки; 6 — навесные монтажные люльки

Устойчивость конструкций обеспечивается в пределах каждого этажа путем окончательной заделки стыков всех установленных элементов каркаса и установки связей, предусмотренных проектом.

При монтаже конструкций второго и третьего этажей кран занимает последовательно те же позиции. Для упрощения крепления рам сначала устанавливают вторую раму, считая от торца, затем крайнюю. Если радиус действия основного крана недостаточен для сборки эле-

ментов среднего пролета, монтаж их выполняют при помощи дополнительных легких кранов, устанавливаемых на готовых конструкциях здания.

Здания высотой примерно до четырех этажей, особенно при значительной их ширине, целесообразно монтировать козловыми кранами, стоимость эксплуатации которых обычно ниже других. В зависимости от массы сборных конструкций для монтажа таких зданий применяют козловые краны с пролетом до 44 м и грузоподъемностью до 30 т. Для монтажа высоких многоэтажных зданий, каркасы которых состоят из сравнительно легких элементов, применяют башенные краны грузоподъемностью до 10 г. Монтаж трех-, пятипролетных зданий башенным краном производят при установке его с одной стороны здания; при монтаже шестипролетных зданий башенные краны устанавливают с двух сторон здания. Тяжелые конструкции монтируют двумя башенными кранами. Монтаж каркасов высоких (до 45 м) многоэтажных зданий с тяжелыми конструкциями ведут башенными кранами грузоподъемностью 10— 25 т.

|

|

|

Одним из примеров является монтаж каркаса десятиэтажного производственного здания в Донецке. Тяжелые колонны массой до 10 г первых двух этажей монтировали гусеничным краном �span class="caps">МКГ-25 со стрелой длиной 17,5 м, который перемещали по монолитной плите фундамента. Для обеспечения необходимой точности монтажа к закладным деталям низа колонн приваривали фиксирующие уголки. Верх колонн выверяли при помощи двух гибких расчалок (б плоскости ряда) и жесткого поперечного подкоса. Расчалки и жесткий подкос крепили к колонне при помощи хомута, который снимали после закрепления конструкций и монтажа плит перекрытия. Конструкции следующих этажей монтировали башенным краном БК-300 с использованием объемных кондукторов, состоящих из подставки, базовой части, поворотной площадки, упоров и по-воротно-выдвижных площадок. Базовая часть кондуктора состоит из трех отдельных разборных секций; высота ее при необходимости может быть уменьшена путем удаления одной из секций. Секции соединяются на фланцах. Для сборки секций на высоте предусмотрены специальные ловители. Плиты перекрытий не выдерживали сосредоточенной нагрузки от кондуктора массой 7—9 т и поэтому была изготовлена специальная распределительная подставка, которую использовали также для установки кондуктора в заданное положение по отношению к выступающим частям колонн. В проемах для лестничных клеток и лифтов кондуктор устанавливали на специальную подставку, которую опирали на ригеля. Всего были изготовлены четыре комплекта кондукторов, которые поверху раскрепляли балками-распорками. Комплект кондукторов предназначен для одновременного монтажа 16 колонн и 48 ригелей (без дополнительной их выверки и без подмостей).

Рис. 2. Схема монтажа здания сульфатного цеха. Цифрами указана последовательность монтажа конструкций

|

|

|

При помощи кондуктора обеспечивали точное положение верхней части четырех колонн и их стыков с ригелями. Перед установкой колонн производили настройку и выверку кондуктора при помощи геодезических инструментов. Точности установки упоров достигали путем изменения при помощи трех фаркопфов положения верхней поворотной площадки, свободно опертой на базовую часть. Упоры, фиксирующие положение колонн в плане, крепили к поворотной площадке на болтах. Для крепления ригелей и распорных плит к колоннам были предусмотрены поворотно-выдвижные подмости, установленные на базовой части кондуктора. При перестановке кондуктора подмости задвигали так, чтобы они не выходили за габариты базовой части. Площадки выдвигали на катках, а поворачивали на шарнирах. Конструкции каждого яруса здания монтировали с трехкратной перестановкой башенным краном комплекта кондукторов (рис. 4). После закрепления смонтированных колонн кондукторы попарно переставляли в новое положение. Другую пару кондукторов использовали как базу и после этого переставляли в новое положение. При монтаже верхнего яруса с колоннами меньшей длины кондукторы укорачивали на длину средней вставки. В целях удобства и безопасности работ вначале монтировали конструкции двух дальних от крана рядов, а затем остальных.

Рис. 3. Схема объемного кондуктора: 1 —подставка; 2 — нижняя секция опоры; 3 — средняя секция опоры; 4 — поворотно-выдвижыая площадка; в —верхняя секция опоры; 6—упор; 7 — подвижная жлещадка; S — фар-хопф; 9 — тросовый зажим

Монтаж каждого следующего яруса производили только после установки, выверки и закрепления всех конструкций предыдущего яруса. Перед монтажом конструкций каждого следующего яруса на перекрытие выносили и закрепляли монтажные оси. Монтаж конструкций производили в две смены комплексной бригадой из 16 человек, соблюдая следующую очередность операций: установка и выверка кондукторов; закрепление кондукторов инвентарными распорками; установка колонн в кондуктор; после точной выверки внизу по рискам и отметке колонну закрепляли вверху при помощи упора и тросового зажима, затем монтировали ригеля и распорные плиты; перестановка пары кондукторов в новое положение; монтаж плит перекрытий.

Рис. 4. Схема перестановки кондуктора в процессе монтажа: а — конструкций II — V ярусов здания; б— конструкций VI./яруса

Рис. 5. Монтаж многоэтажного здания рамной конструкции башенным краном

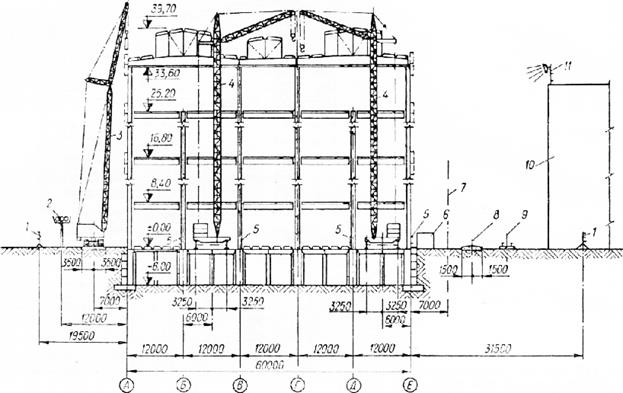

Применение объемных кондукторов позволило сократить затраты труда на 36%, а продолжительность монтажа — на 24,3%, улучшилось качество работ и снизилась их стоимость. Пример монтажа многоэтажного промышленного здания рамной конструкции большой высоты из сборного железобетона показан на рис. 5. Монтаж производится башенным краном грузоподъемностью 15 т, передвигаемым вдоль здания на засыпанной части котлована после бетонирования монолитных конструкций подвального этажа. Для усиления рам подвального этажа, воспринимающих горизонтальные нагрузки от давления колес крана, стойки их крайнего ряда усиливают связями. Полигон для изготовления конструкций, расположенный вблизи здания, обслуживается монтажным башенным краном либо, если монтажные работы совмещаются с изготовлением конструкций, отдельным козловым краном. Совпадение сферических шарниров рам, расположенных одна над другой, обеспечивается одновременным бетонированием на полигоне одно-пролетной рамы на высоту всех этажей. Готовые рамы складируют в зоне действия башенного крана; элементы междуэтажных перекрытий подают в зону действия монтажного крана, а при монтаже с транспортных средств — непосредственно под его крюк. В случае невозможности установки монтажных кранов вне зданий (по условиям технологии, стесненности площадки и др.) их устанавливают на специальных стальных балках, опираемых на конструкции каркаса здания. При параллельной работе двух кранов принимают меры, ограничивающие возможность пересечения стрел кранов: работу одним краном производят с опережением, ограничивают угол поворота крана и др. Некоторыми особенностями отличается монтаж многоэтажных конструкций зданий химических цехов: их стальные каркасы не имеют стеновых ограждений, крановое оборудование отсутствует, масса монтажных элементов находится в пределах 3—5 т. Монтаж стальных каркасов таких зданий (открытых установок) производят одновременно с монтажом технологического оборудования, высота которого достигает иногда нескольких этажей.

|

|

|

Рис. 6. Схема монтажа многоэтажного промышленного здания:

Первые ярусы каркасов большой высоты монтируют также при помощи гусеничных или пневмоко-лесных кранов, используемых для установки самоподъемного крана. Дальнейший монтаж конструкций таких каркасов ведут самоподъемным краном, последовательно перемещающимся на готовые конструкции после их выверки и закрепления монтажных стыков. Использование самоподъемных кранов для монтажа каркасов зданий большой высоты является наиболее совершенным и производительным методом; однако стоимость ма-шино-смены самоподъемного крана сравнительно высока. Для монтажа таких сооружений могут быть использованы также прислон-ные башенные краны.

|

|

|