|

Головка блока или головка цилиндров

|

|

|

|

Головка блока является крышкой, закрывающей цилиндры. Головки блоков отливают из легированного серого чугуна (дизели ЯМЗ-236, ЯМЗ-238) и алюминиевого сплава (карбюраторные двигатели автомобилей семейства ГАЗ, ЗИЛ, ВАЗ и дизель КамАЗ-740). После литья для снятия остаточных напряжений головки блока подвергают искусственному старению. Однорядные двигатели с жидкостной системой охлаждения, как правило, имеют одну общую головку блока. В У-образных двигателях головки блока отдельные для каждого ряда цилиндров (двигатели автомобилей ГАЗ-53А, ГАЗ-53-12 и ЗИЛ-130). В У-образном дизеле КамАЗ-740 на каждый цилиндр устанавливают отдельную головку (см. рис. 25,6), что улучшает отвод теплоты. В двигателях с воздушной системой охлаждения каждый цилиндр, как правило, имеет отдельную головку, а в четырехцилиндровом У-образном двигателе автомобиля ЗАЗ-968М «Запорожец» — две головки цилиндров: по одной на каждые два цилиндра. Нижнюю плоскость головки блока отливают большей толщины, что повышает ее жесткость й обеспечивает надежное уплотнение с блоком цилиндров. Верхнюю плоскость блока цилиндров и нижнюю плоскость головки блока тщательно обрабатывают для получения плотного соединения. Между этими плоскостями устанавливают сталеасбе овую уплотняющую прокладку, пред- ! отвращающую прорыв газов наружу и исключающую проникновение охлаждающей жидкости и масла в цилиндры. Перед установкой прокладки на двигатель обе ее стороны натирают графитом, предохраняющим ее от пригорания к блоку или головке. Гайки и болты крепления головки блока к блоку цилиндров затягивают равномерно в определенной последовательности (рис. 27) при помощи динамометрического ключа, чтобы не повредить головку и прокладку. Чугунные головки блока дизелей затягивают на горячем двигателе. а алюминиевые головки блока — на холодном двигателе и в три приема (строго по инструкции).

|

|

|

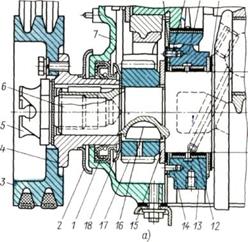

Соединение алюминиевой головки 9 (см. рис. 25, в) с блоком 7 цилиндров дизеля КамАЗ-740 уплотнено двумя прокладками 20 и 8. На нижней плоскости головки проточена канавка, в которую запрессовано стальное опорное кольцо 18. При установке головки на блок цилиндров опорное кольцо деформирует стальную прокладку 20, и создается надежный газовый стык. Отверстия для прохода воды и масла из блока цилиндров в головку 9, а также головка по контуру уплотнены специальной резиновой прокладкой 8.

Головка блока цилиндров двигателей с нижним расположением клапанов проще по конструкции, так как в ней размещены только камеры сгорания, водяные рубашки, отверстия для установки свечей зажигания и крепления головки к блоку цилиндров. Каналы для подвода горючей смеси и выпуска отработавших газов находятся в блоке цилиндров.

Головка блока цилиндров двигателей с верхним расположением клапанов имеет более сложную конструкцию. В ней размещены вставные седла, свечи зажигания или форсунки, направляющие втулки, клапаны, коромысла, оси и другие детали. Кроме того, в головке блока имеются водяные рубашки, отверстия для штанг, подвода масла и каналы, по которым к цилиндрам поступает горючая смесь или воздух и отводятся отработавшие газы.

Форма камеры сгорания оказывает значительное влияние на смесеобразование, сгорание рабочей смеси и на степень сжатия двигателя. Камеры сгорания с верхним расположением клапанов более компактны и обеспечивают лучшее наполнение цилиндров горючей смесью при том же диаметре впускного клапана, чем камеры сгорания с нижним расположением клапанов. Полусферические (рис. 28, схема II) и клиновые (схема III) камеры получили распространение в карбюраторных двигателях. При нижнем расположении клапанов чаще применяют Г-образные (смещенные) камеры сгорания (схема IV).

|

|

|

Для улучшения смесеобразования в дизелях используют различные по форме и объему камеры сгорания. Дизели выпускают с неразделенными (схемы V и VI) и с разделенными (схемы VII и VIII) камерами сгорания. Первые двигатели иначе называют дизелями с непосредственным впрыскиванием тои-

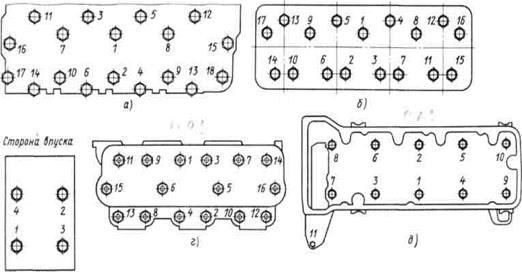

Рис. 27.

Порядок затяжки гаек или болтов крепления головки блока цилиндров двигателей автомобилей:

а - ГАЗ-53-12; б- ЗИЛ-130; в - КамАЗ-5320; г - МАЗ-5335; д - ВАЗ-2107 «Жигули»,

/ — 18 — последовательность затяжки

Г 1

6)

Рис. 28.

Формы камер сгорания:

а - карбюраторных двигателей; о — дизелей; / — цилиндрическая; // — полусферическая; ///—клиновая; IV — смещенная (Г-образная); V и VI — неразделенные; VII и VIII — разделенные; / - клапан; 2 — свеча зажигания; 3 — поршень; 4 — камера сгорания; 5 — форсунка; б —предкамера; 7 — основная камера; 8 — вихревая камера

лива. Неразделенная камера сгорания 4 представляет собой пространство, заключенное между днищем поршня, когда он находится в ВМТ, и нижней плоскостью головки блока (один объем). 5Разделенные камеры сгорания (два объема) состоят из основной 7 и вспомогательной (предкамеры 6 или вихревой 8) камер, соединенных между собой каналом.

Поршневая группа

Поршень. Давление газов во время рабочего хода воспринимает поршень и передает его через палец и шатун коленчатому валу. В цилиндре поршень движется неравномерно; в крайних положениях (в ВМТ и НМТ) его скорость равна нулю, а вблизи середины хода она достигает максимального значения. В результате этого возникают большие силы инерции, на величину которых влияют масса поршня и угловая скорость коленчатого вала. Кроме механических нагрузок, поршень подвергается действию высоких температур в период сгорания топлива и расширения образовавшихся газов. Он нагревается также

вследствие трения его боковой поверхности о стенки цилиндра.

В автомобильных двигателях чаще устанавливают поршни, изготовленные из алюминиевого сплава, так как они достаточно прочные, легкие, имеют высокую теплопроводность и хорошие антифрикционные свойства. Для повышения прочности, надежности и обеспечения постоянства размеров и формы поршни из алюминиевого сплава подвергают термической обработке — старению.

|

|

|

Поршень состоит из трех основных частей (рис. 29,а): днища б, головки 7 и юбки 8. На внешний поверхности головки поршня и юбке проточены канавки для установки компрессионных колец 4 и маслосъемных колец 3. Верхнюю часть поршня называют уплотнительным поясом, так как размещенные здесь поршневые кольца предотвращают прорыв газов через зазоры между поршнем и цилиндром. Число колец, устанавливаемых на поршне, зависит от типа двигателя и частоты вращения коленчатого вала. По окружности канавок, в которых размещены маслосъемные кольца, просверлены сквозные отверстия для отвода масла в картер двигателя. Юбка 8 является направляющей частью поршня при движении его в цилиндре и передает боковую силу от шатуна стенкам цилиндра. На внутренней стороне юбки имеются два массивных прилива, называемых бобышками. Они соединены ребрами с днищем,

увеличивая прочность поршня. При этом улучшается отвод теплоты к поршневым кольцам, в цилиндр и охлаждающую жидкость. В бобышках сделаны отверстия для установки пальца 2 и проточены кольцевые канавки для стопорных колец 1. В карбюраторных двигателях применяют поршни с плоским днищем, получившие широкое распространение вследствие простоты изготовления и меньшего нагрева при работе. Форма днища, как правило, зависит от типа камеры сгорания.

Для увеличения прочности и улучшения отвода теплоты днище поршня дизеля изготовляют большой толщины и усиливают ребрами с внутренней стороны. Стенки же юбки отливают большей толщины, чем в карбюраторных двигателях. Обычно поршни дизелей имеют фигурные днища 6. Это улучшает процесс смесеобразования и позволяет придать камере сгорания 5 необходимую форму.

При нагреве поршень расширяется больше, чем цилиндр, охлаждаемый жидкостью, поэтому возникает опасность заклинивания

|

|

|

поршня. Чтобы избежать этого и обеспечить нормальную работу двигателя, диаметр поршня должен быть меньше диаметра цилиндра, т. е. между поршнем и цилиндром необходим диаметральный зазор. Применяют поршни, у которых диаметр юбки больше диаметра головки, т. е. поршень имеет форму усеченного конуса. Для повышения упругости (устранения опасности заклинивания) юбку делают разрезной, придают ей овальную форму

Рис. 29.

Шатунно-поршневая группа:

а — дизелей семейства ЯМЗ; о и в — двигателей автомобилей ГАЗ-53А и ГАЗ-53-12 (даны поршни в сборе с шатуном, устанавливаемые соответственно в первый, второй, третий и четвертый цилиндры правого блока и в пятый, шестой, седьмой и восьмой цилиндры левого блока); / — стопорное кольцо; 2 — поршневой палец; 3 — маслосъемные кольца; 4 — компрессионные кольца; 5 — камера сгорания в днище поршня; 6 — днище поршня; 7 — головка поршня; 8 — юбка; 9 — поршень; 10 — распылитель масла (форсунка); // — шатун; 12 — вкладыши; 13 — замковая шайба; 14 — длинный болт; 15 — короткий болт; 16 — крышка шатуна; /7 — втулка в головке шатуна; 18 — надпись на поршне; 19 — номер на шатуне; 20

(большая ось овала должна быть перпендикулярна оси поршневого пальца) и т. д.

Поршни, показанные на рис. 29,6 ив, имеют разрезную юбку овального сечения (двигатели автомобилей ГАЗ-3102 «Волга», ГАЗ-53-12, ГАЗ-24 «Волга», ГАЗ-53А и др.). Во время работы двигателя поршень нагревается и юбка несколько деформируется в направлении оси поршневого пальца. Форма юбки приближается к цилиндрической, и зазор между поршнем и цилиндром становится минимальным. Вырезы на юбке уменьшают массу поршня. Поршни двигателя автомобиля ЗИЛ-130 имеют поперечные прорези под головкой, а на юбке поршня выполнен Т-образный _разрез для компенсации расширения при нагреве. Иногда применяют поршни с усиленной юбкой — без вертикального разреза.

Если на юбках поршней имеются разрезы, то их устанавливают в двигателе гак, чтобы боковое давление при рабочем ходе воспринимала та часть поршня, где нет разреза. При переходе поршня через ВМТ он перемещается от одной стенки цилиндра к другой, что сопровождается стуками. Для устранения этих стуков ось отверстия под палец смещают в сторону (на 1,5 — 2 мм) максимального бокового давления. Для улучшения приработки поршней к цилиндрам и устранения возможных задиров поршни покрывают гонким слоем олова. Юбки поршней дизелей семейства ЯМЗ и КамАЗ-740 не имеют разреза, но они также выполнены в виде конуса овального сечения. Диаметр поршней дизелей ЯМЗ-236 и ЯМЗ-238 составляет 130 мм, двигателя КамАЗ-740 равен 120 мм, двигателя автомобиля ЗИЛ-130 равен 100 мм и двигателя автомобиля ГАЗ-53-12 составляет 92 мм.

|

|

|

Для правильной установки поршней в цилиндры и точного соединения с шатунами на поршнях и шатунах есть соответствующие метки (рис. 29, б и в). Перед установкой в двигатель поршни подбирают по размеру и массе. Отклонения массы должны быть минимальными, чтобы не нарушилась уравновешенность двигателя.

Поршневые кольца. Надеваемые на поршень поршневые кольца создают плотное, подвижное соединение между поршнем и цилиндром. Кольца бывают компрессионные и маслосъемные. Первые обеспечивают необходимую компрессию (сжатие) благодаря уменьшению количества газов, прорывающихся из камеры сгорания в картер, и отводят теплоту от головки поршня к стенкам цилиндра. Вторые — препятствуют проникновению масла из картера в камеру сгорания.

Кольца изготовляют из специального легированного чугуна или стали. Разрез кольца, называемый замком, может быть прямым, косым или ступенчатым. Получили распространение кольца с прямым замком как наиболее простые в изготовлении. В свободном состоянии диаметр поршневого кольца больше внутреннего диаметра цилиндра. Поэтому кольцо, вставленное в канавку поршня и введенное в сжатом состоянии в цилиндр, разжимаясь, плотно прилегает к внутренней поверхности цилиндра. Зазор в замке кольца позволяет ему расширяться при нагреве.

Различные формы поперечного сечения компрессионных колец приведены на рис. 30, а. Кольцо с конической наружной поверхностью (схема II) соприкасается с цилиндром не всей боковой поверхностью, а лишь небольшой кромкой и оказывает на стенки цилиндра значительное давление. Такое кольцо скорее прирабатывается к цилиндру, лучше уплотняет соединение поршень — цилиндр. Особенностью колец с фаской (схема III) или выточкой (схема IV) является то обстоятельство, что надетые на поршень и введенные в цилиндр они скручиваются к центру. Такие кольца прилегают к зеркалу цилиндра острой кромкой и работают так же, как и конические, но обеспечивают большую герметичность подвижного соединения в результате лучшего контакта с торцовыми поверхностями поршневой канавки. Поршневые кольца с фасками и выточками ставят на поршень так, чтобы фаски или выточки были направлены вверх, в сторону головки блока. Первое компрессионное кольцо работает в условиях высокой температуры, больших давлений и изнашивается быстрее других. Для повышения износостойкости первого компрессионного кольца его наружную цилиндрическую поверхность подвергают пористому хромированию. Собирающееся в порах хрома масло несколько улучшает условия работы кольца. В настоящее время переходят от хромирования колец к напыливанию их наружной поверхности молибденом. При хромировании первого кольца увеличивается долговечность остальных поршневых колец, которые покрывают слоем олова для лучшей приработки их к цилиндрам. В двигателе автомобиля ЗИЛ-130 два верхних компрессионных кольца хромированы. Первое компрессионное кольцо дизеля КамАЗ-740, работающее в тяжелых температурных условиях, хромировано и установлено в чугунное кольцо, залитое в поршень из алюминиевого сплава, а второе покрыто слоем молибдена. Маслосъемное кольцо имеет витой пружинный расширитель.

Проникновение масла в камеру сгорания очень нежелательно, так как приводит к интенсивному нагарообразованию и ухудшению работы двигателя. Масло в камеру сгорания может попадать в результате разности давлений в картере и цилиндре при такте впуска и вследствие насосного действия поршневых колец. При движении поршня 6 (рис. 30, г) вниз кольца прижимаются к верхним кромкам канавок и масло заполняет зазор между нижними торцами колец и канавками. Когда поршень движется вверх, кольца прижимаются к нижним кромкам канавок и масло выдавливается вверх.

Маслосъемные кольца (обычно не более двух) устанавливают на поршне ниже компрессионных колец. По конструкции они отличаются от компрессионных колец тем, что на их наружной поверхности имеются кольцевые канавки и сквозные прорези или отверстия для прохода масла. На поршнях применяют

Рис. 30.

Поршневые кольца:

а — формы поперечных сечений компрессионных колец и их положения в рабочем состоянии; й — составное маслосъемное кольцо; «— головка поршня двигателя автомобиля ЗИЛ-130 с поршневыми кольцами; г — схема насосного действия компрессионных колец; д — схема работы маслосъемных колец; /—кольцо прямоугольного сечения; //—кольцо с конической наружной поверхностью; /// — кольцо с фаской на внутренней стороне; IV— кольцо с выточкой на внутренней стороне; /—диско образное кольцо; 2 — осевой расширитель; 3 — радиальный расширитель; 4 — замок кольца; 5 — компрессионные кольца; 6 — поршень; 7 — отверстие в канавке маслосъемного кольца; 8 — цилиндр; 9 — маслосъемное кольцо; 10 — прорезь в кольце; // — отверстие в поршне; сплошными стрелками показано направление движения поршня, штриховыми — масла

|

и составные (рис. 30,6) маслосъемные кольца (двигатели автомобилей ГАЗ-3102 «Волга», ГАЗ-24 «Волга», ГАЗ-53-12, ГАЗ-53А, ЗИЛ-130 и др.). Такое кольцо состоит из двух плоских стальных доскообразных колец / и двух расширителей — осевого 2, разжимающего кольца, и радиального 3, прижимающего доскообразные кольца к зеркалу цилиндра. Составное кольцо оказывает большое давление на стенки цилиндра и лучше очищает его от излишков масла. Устанавливая на поршень поршневые кольца, необходимо следить за тем, чтобы замки соседних колец были смещены на некоторый угол (90—180°) один относительно другого, а не расположены на одной прямой.

Поршневые пальцы. Поршень с верхней

головкой шатуна соединяет поршневой палец. Он должен быть прочным, легким и износостойким, так как во время работы подвергается трению и большим механическим нагрузкам, переменным по величине и направлению. Пальцы изготовляют из углеродистой и малоуглеродистой стали в виде пустотелых трубок. Для повышения надежности и износостойкости наружную поверхность пальца цементуют или закаливают, а затем тщательно шлифуют и полируют. Пальцы из углеродистой стали закаливают на глубину 1 — 1,5 мм, а изготовленные из малоуглеродистой стали подвергают цементации на глубину 1 — 1,4 мм. После цементации пальцы закаливают и отпускают до определенной твердости. После такой термообработки наружная поверхность пальца твердая, а сердцевина вязкая. В бобышках поршня палец укреплен стопорными кольцами, удерживающими его от осевого смещения. Такой палец называют плавающим, так как он при работе двигателя может повертываться в верхней головке шатуна и бобышках поршня. Плавающие поршневые пальцы 2 (см. рис. 29) равномернее изнашиваются и поэтому долговечнее.

У работающего двигателя поршень из алюминиевого сплава расширяется больше, чем стальной палец, поэтому возможен его стук в бобышках поршня.

Для устранения этого явления поршень перед сборкой с шатуном нагревают до 70 — 80 °С, а затем в поршень и шатун вставляют палец. Когда поршень остынет, палец в бобышках окажется закрепленным неподвижно, а верхняя головка шатуна будет иметь угловое смещение относительно неподвижного пальца. При работе двигателя поршень нагревается и палец получает возможность повертываться вокруг своей оси. Применяют пальцы, запрессованные в верхние головки шатунов (двигатели автомобилей «Жигули»). Такие пальцы могут повертываться только в бобышках поршня.

Шатуны

Поршень с коленчатым валом соединяет шатун. Он преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Основными частями шатуна (рис. 31) являются верхняя головка 7 с запрессованной в нее бронзовой втулкой 5, стержень 4 и нижняя головка 9 с крышкой 10. Шатун воспринимает большие нагрузки, меняющиеся по величине и направлению. Он подвергается сжатию, изгибу и растяжению. Чтобы выдержать такие нагрузки, шатун должен быть прочным, жестким и легким для уменьшения сил инерции. Шатун штампуют из стали и подвергают термообработке (закалке и ^отпуску); его стержень имеет двутавровое сечение для увеличения прочности и жесткости.

Шатун совершает сложное движение: верхняя головка вместе с поршнем движется возвратно-поступательно, повертываясь на некоторый угол относительно пальца или вместе с пальцем относительно бобышек поршня; нижняя головка вращается вместе с шатунной шейкой коленчатого вала; стержень шатуна совершает колебательное движение. В большинстве случаев нижнюю головку делают разъемной в плоскости, перпендикулярной оси шатуна. Иногда плоскость разъема располагают под углом к оси шатуна (дизель ЯМЗ-236, см. рис. 29, а). Необходимость в разъеме нижней головки шатуна под углом возникает тогда, когда шатунные шейки коленчатого вала имеют большой диаметр. В этом случае нижняя головка шатуна получается значительных размеров, что затрудняет или делает невозможным монтаж и демонтаж поршня вместе с шатуном через цилиндр.

Крышку 10 (рис. 31) нижней головки шатуна крепят к нему двумя болтами, изготовленными из выс ококачеств енной стали. Гайки болтов шатуна затягивают только динамометрическим ключом и тщательно шплинтуют или стопорят специальными стопорными шайбами //.

Нижнюю головку шатуна и крышку растачивают вместе для получения отверстия правильной цилиндрической формы. Поэтому крышку нельзя перевертывать или переставлять на другие шатуны, так как это может вызвать изменение внутреннего диаметра вкладыша, что повлечет за собой выход из строя коленчатого вала или двигателя. На шатунах и крышках с одной стороны ставят необходимые метки 12. В нижние головки шатунов устанавливают подшипники скольжения, состоящие из двух вкладышей 13 (верхнего и нижнего). / Взаимозаменяемые тонкостенные вкладыши изготовляют из стальной ленты толщиной 1,3— Ц З мм — для карб юраторных двигателей и 2 — 3,6 мм — для дизе лей, залитой антифрикционным сплавом (толщина слоя соответственно 0,25 — 0,4 и 0,3 — 0,7 мм) на алюминиевой основе с 25 — 30% олова. Применение сталеалюминевых вкладышей с тонким антифрикционным слоем обеспечивает надежную работу подшипника при малом зазоре между шейкой вала и вкладышами. На дизеле КамАЗ-740 применяют трехслойные взаимозаменяемые шатунные вкладыши, залитые тонким слоем свинцовистой бронзы. 1

От осевого смещения и провертывания шатунные подшипники удерживаются в своих гнездах усиками 15, входящими в пазы 16, которые должны быть расположены на одной стороне шатуна. Обычно нижнюю головку шатуна делают симметричной относительно оси стержня. В двигателе автомобиля ГАЗ-53А нижняя головка шатуна несколько несимметрична относительно оси стержня, что сделано для обеспечения упора двух шатунов в галтели шатунной шейки коленчатого вала. Нагрузка на опорные поверхности шатунных подшипников распределяется равномерно, так

Шатун:

/ — гайка; 2 — болт; 3 и 14 — отверстия для масла. 4— стержень шатуна; 5 — бронзовая втулка; 6 — отверстие для прохода масла к поршневому пальцу; 7 — верхняя головка шатуна; Н — номер шатуна; 9 — нижняя головка шатуна; 10 — крышка нижней головки; //—стопорная шайба; 12— метка; 13 — вкладыши; /5— усик; 16 — па) в головке шатуна

как они расположены симметрично относительно оси стержня. На нижней головке шатуна есть небольшое отверстие 3 для подачи масла на стенки цилиндра или на распределительный вал (двигатели автомобилей ГАЗ-3102 «Волга», ГАЗ-24 «Волга», ГАЗ-53-12, ГАЗ-53А,

ЗИЛ-130). Для взаимозаменяемости на обоих вкладышах 13 есть отверстия 14 для прохода масла. Шатунные вкладыши работаю! в тяжелых условиях, так как подвергаются большим нагрузкам, особенно верхние половины. Поэтому они и изнашиваются больше, чем нижние вкладыши. На них действует давление расширяющихся газов, силы инерции поршня и шатуна, а на нижние только силы инерции.

Большое значение для прочности шатуна имеет состояние его поверхности. Она должна быть чистой без рисок и забоин, которые могут быть причиной разрушения шатунов. Дробеструйная обработка шатунов позволяет ликвидировать риски и забоины и значительно увеличить их прочность. При разборке и сборке двигателя надо очень осторожно обращаться с шатунами: не бросать, не сваливать навалом и оберегать от ударов.

Коленчатый вал и маховик

Коленчатый вал испытывает большие нагрузки и подвергается скручиванию, изгибу и механическому изнашиванию. Крутящий момент, развиваемый на коленчатом валу, передается на трансмиссию автомобиля, а также используется для привода в действие различных механизмов двигателя.

Коленчатый вал (рис. 32, а) имеет следующие части: коренные 7 и шатунные 3 шейки, щеки 8, противовесы 4, передний конец 1 и задний конец (хвостовик) с маслоотражателем 5, маслосгонной резьбой и фланцем 6 для крепления маховика. Шатунные шейки служат для соединения коленчатого вала с шатунами. Коренные шейки вала входят в подшипники, установленные в блоке цилиндров. Щеки соединяют коренные и шатунные шейки вала, образуя колена или кривошипы. Противовесы, расположенные на коленчатом валу, воспринимают центробежные силы инерции и создаваемые ими моменты.

Форма коленчатого вала зависит от числа и расположения цилиндров, порядка работы и тактности двигателя. На большинстве автомобильных двигателей применяют полноопорные коленчатые валы, т. е. каждая шатунная шейка расположена между двумя коренными. Таким образом, полноопорные вал имеет коренных шеек на одну больше, чем шатунных. Коленчатый вал двигателя автомобиля ГАЗ-52-04 имеет шесть шатунных шеек и четыре коренных, т. е. неполно опорный. Коленчатый вал изготовляют горячей штамповкой из.л еги рованной стали (двигатели автомобилей ЗИЛ-130, МАЗ-5335, КамАЗ-5320 и др.) или отливают из высокопрочного чугуна (двигатели автомобилей ГАЗ-3102 «Волга», ГАЗ-24 «Волга», ГАЗ-53-12, ГАЗ-53А, «Жигули» и др.) вместе с противовесами или без них. Шатунные шейки коленчатого вала располагают так, чтобы одноименные такты (например, такты расширения) в разных цилиндрах двигателя происходили через равные промежутки (по углу поворота коленчатого вала), а силы инерции, возникающие в цилиндрах, взаимно уравновешивались. Коленчатые валы двигателей автомобилей ГАЗ-53А, ГАЗ-53-12, ЗИЛ-130 и КамАЗ-5320 выполнены по крестообразной схеме (если смотреть с торца вала). Первая и четвертая шатунные шейки коленчатого вала направлены в разные стороны и лежат в одной плоскости. Вторая и третья шейки направлены в разные стороны, лежат в одной плоскости, но перпендикулярной к первой. Если расположение колен коленчатого вала не обеспечивает взаимного уравновешивания сил инерции и создаваемых ими моментов, то на таких коленчатых валах устанавливают противовесы или оборудуют двигатели специальными уравновешивающими механизмами.

Для повышения износостойкости и | долговечности шатунных и коренных шеек их закаливают с нагревом токами высокой частоты, после чего шлифуют и полируют. Переход от шеек к щекам, называемый галтелью, делают плавным, чтобы избежать концентрации напряжений и возможных поломок коленчатого вала. Для повышения жесткости и надежности коленчатых валов применяют перекрытие шеек, характеризуемое величиной А (рис. 32,6). Перекрытие шеек составляет 22 мм у коленчатого вала двигателя автомобиля ЗИЛ-130, 25 мм — у коленчатых валов двигателей автомобилей ГАЗ-53-12 и МАЗ-5335. Размеры шеек коленчатых валов следующие: в двигателе автомобилей ГАЗ-53-12, ГАЗ-53А диаметр шатунной шейки равен 60 мм, а коренной 70 мм; в двигателе автомобиля КамАЗ-5320 диаметр шатунной шейки 80 мм, а коренной 95 мм; в двигателе автомобиля ЗИЛ-130 диаметр шатунной шейки 65,5 мм, а коренной 74,5 мм и в двигателе ЯМЗ-236 диаметр шатунной шейки 88 мм, а коренной ПО мм.

Рис. 32.

Коленчатые валы:

а — двигателя автомобиля ЗИЛ-130; б — дизеляЯМЗ-236; в — дизеля КамАЗ-740; /—передний конец вала; 2 — грязеуловительная полость; 3 — шатунная шейка; 4 — противовесы; 5 — маслоотражатель; 6 — фланец для крепления маховика; 7 — коренная шейка; 8 — щека; 9 —гайка; 10 и 15 — съемные противовесы; 11— распределительное зубчатое колесо; 12 — установочный штифт; 13 — зубчатое колесо привода масляного насоса; 14 — винт; 16 — шпонка; А — величина перекрытия шеек

|

Коленчатый вал дизеля ЯМЗ-236 (рис. 32, б) имеет три шатунные шейки 3, расположенные под углом 120°, и четыре коренные шейки 7. На коленчатом валу установлено семь противовесов, а восьмой отлит в виде прилива вместе с маховиком. Установка на коленчатом валу, кроме основных противовесов, двух выносных улучшает уравновешивание моментов сил инерции, возникающих при работе двигателя, так как чередование одноименных тактов при порядке работы 1—4 — 2 — 5 — 3 — 6 происходит неравномерно. Коленчатые валы дизелей ЯМЗ-236 и КамАЗ-740 не имеют фланцев для крепления маховиков. В шатунных шейках коленчатых валов

большинства двигателей имеются гря-зеуловительные полости 2 (рис. 32, в) для дополнительной центробежной очистки масла.

В качестве коренных подшипников коленчатого вала применяют тонкостенные вкладыши. Их назначение — уменьшить трение между шейками коленчатого вала и соответствующими опорами и тем самым снизить скорость изнашивания трущихся поверхностей. Вкладыши изготовляют из сталеалюминевой ленты. У коренных вкладышей толщина стенки мала (1,9 — 2,8 мм — для карбюраторных двигателей и 3 - 6 мм — для дизелей), поэтому после их установки на место форма внутреннего отверстия подшипника зависит только от точности растачивания гнезда. В карбюраторных двигателях не применяют коренные трехслойные (стальная лента, медно-никелевый подслой и слой антифрикционного сплава) вкладыши вследствие низкого предела выносливости антифрикционного слоя, а используют двухслойные вкладыши, хорошо работающие в двигателях с большой частотой вращения коленчатого вала и значительными нагрузками.

Широкое использование высокооловянистых сталеалюминевых вкладышей вызвано тем, что они обладают повышенным сопротивлением усталости, хорошими противозадирными свойствами и коррозионной стойкостью, что увеличивает надежность двигателя. Вкладыши коренных подшипников дизелей КамАЗ-740 — трехслойные, с рабочим слоем из свинцовистой бронзы. Вкладыши коренных подшипников дизелей ЯМЗ-236 и КамАЗ-740 — невзаимозаменяемые, а двигателей автомобилей ГАЗ-3102 «Волга» и ЗИЛ-130 соответственно взаимозаменяемы.

Вследствие работы сцепления и косозубых зубчатых колес механизма газораспределения возникают силы, стремящиеся сдвинуть коленчатый вал вдоль оси. Особенно большие силы возникают в момент выключения сцепления. Поэтому один из коренных подшипников коленчатого вала делают упорным, воспринимающим осевые нагрузки и удерживающим вал от смещения. В двигателях автомобилей ГАЗ и ЗИЛ упорным является первый коренной подшипник.

Коленчатый вал 6 (рис. 33, а) удерживается от осевого смещения двумя стальными неподвижными шайбами 8 и //, установленными с обеих сторон первого коренного подшипника. Переднюю шайбу 8 удерживают от вращения штифты 9 и 14, один из которых запрессован в блок 10 цилиндров, а другой в крышку 13 коренного подшипника. Задняя шайба 11 имеет прямоугольный выступ, входящий в паз крышки. Плоскостью, залитой баббитом, шайба // обращена к шлифованному поясу щеки коленчатого вала, а шайба 8 к упорной стальной шайбе 15, установленной на шпонке 16 между торцом передней коренной шейки коленчатого вала и распределительным зубчатым колесом 17.

На переднем конце коленчатого вала кроме зубчатого колеса 17 расположены маслоотражатель 18, ступица 4 шкива 3 привода водяного насоса, вентилятора и генератора. В торец коленчатого вала ввернут храповик 5, служащий для пуска двигателя при помощи пусковой рукоятки и удерживающий от смещения детали, установленные на конце вала. Передний конец коленчатого вала уплотнен самоподжимным резиновым сальником 1, расположенным в крышке 7 блока распределительных зубчатых колес, и маслоотражателем 18. Масло не может попасть на сальник, так как он защищен специальным корпусом с отогнутыми краями. На ступицу шкива напрессован пылеотражатель 2, защищающий сальник от пыли и песка.

Уплотнение заднего конца коленчатого вала 6 (рис. 33, 6) состоит из сальника 24, маслосгонной резьбы 21 и масло отражательного гребня 19. Масло сгонная резьба или накатка нарезана в направлении, обратном вращению коленчатого вала. Это способствует отводу масла в поддон. Сальник 24 представляет собой асбестовый шнур, пропитанный антифрикционным составом и покрытый графитом. Сальник состоит

|

|

Рис. 33.

Уплотнение коленчатого вала:

а — уплотнение переднею конца вала; 6 — уплотнение заднего конца вала;/ — самоподжимной сальник; 2 — пылеотражатель; 3 — шкив привода водяного насоса, вен шля гораи генератора; 4 — ступица; 5 — храповик; б — коленчатый вал; 7 — крышка блока распределительных зубчатых колес; Л — передняя неподвижная шайба; 9 и /«/ — штифты; К) — блок цилиндров; // — задняя неподвижная шайба; 12 — вкладыш; 13 — крышка коренного подшипника; 15 — упорная вращающаяся шайба; 16 — шпонка; 17 — распределительное зубчатое колесо; 18 — маслоотражатель; 19 — маслоотражательный гребень; 20 — болт крепления маховика; 21 — маслосгонная резьба; 22 — шарикоподшипник вала сцепления; 23 — фланец; 24 — сальник; 25 — держатель сальника; 26 — маховик

из двух половин, помещенных в канавки блока 10 цилиндров и в держатель 25 сальника, привернутый к блоку. В задний торец коленчатого вала запрессован шарикоподшипник 22 вала сцепления. Фланец 23, отштампованный как одно целое с коленчатым валом, служит для крепления маховика 26 болтами 20, изготовленными из высококачественной стали. Передние и задние концы коленчатых валов двигателей тщательно уплотняют самоподжимными сальника-. _ми и маслоотражателями.

От осевого смещения коленчатые валы дизелей ЯМЗ-236 и КамАЗ-740 удерживаются двумя парами упорных полуколец из бронзы (ЯМЗ-236) или из сталеалюминия (КамАЗ-740), установленных в выточках задней коренной опоры. Верхние полукольца прикреплены к торцам блока цилиндров, а нижние имеют выступы для фиксации их в крышке заднего коренного подшипника.

Маховик. Для накопления энергии в течение рабочего хода, вращения коленчатого вала во время вспомогательных тактов, уменьшения неравномерности вращения вала, сглаживания момента перехода деталей кривошипно-шатунного механизма через мертвые точки, облегчения пуска двигателя и трогания автомобиля с места служит маховик. При пуске двигателя в цилиндрах происходит воспламенение рабочей смеси, и маховик обеспечивает вращение коленчатого вала от конца рабочего хода в одном цилиндре до его начала в следующем в соответствии с порядком работы цилиндров двигателя.

Маховик отливают из серого чугуна, располагая основную массу металла на ободе для увеличения момента инерции. На обод маховика напрессовывают или надевают зубчатый венец, необходимый для вращения коленчатого вала при пуске двигателя стартером. Венец крепят болтами. Поверхность маховика, соприкасающуюся с ведомым диском сцепления, шлифуют и полируют. На ободе или торце маховика имеются метки, позволяющие установить поршень первого цилиндра в ВМТ. Коленчатый вал в сборе с маховиком и сцеплением подвергают динамической и статической балансировке, чтобы неуравновешенные силы инерции не вызывали вибрацию двигателя и ускоренное изнашивание коренных подшипников. Обычно маховик крепят к фланцу коленчатого вала болтами, которые подвергают термической обработке и шлифованию. Корончатые гайки, навернутые на эти болты, тщательно шплинтуют. Одно из крепежных отверстий на маховике и во фланце смещено по окружности на несколько градусов [2°— в двигателе автомобиля ЗИЛ-130), что обеспечивает точное соединение маховика и коленчатого вала, если их по чему-либо разбирали.

У дизелей ЯМЗ-236 и КамАЗ-740 маховик крепят болтами, которые ввертывают непосредственно в коленчатый *ал. В этом случае маховик точно фиксируют относительно шеек коленчатого >ала двумя штифта

|

|

|