|

И расходными статьями теплового баланса

|

|

|

|

| Приход тепла | Приход | Расход тепла | ■ Расход |

| тепла, % | тепла, % | ||

| Физическое тепло | Физическое тепло | ||

| чугуна.... | 49-53 | стали.... | 69-72 |

| Тепло реакций | В том числе на | ' | |

| окисления.. | 45-49 | нагрев и расплав- | |

| В том числе: | ление.... | 15-21 | |

| углерода до СО | 17-22 | Физическое тепло | |

| углерода до С02 | 6-7,5 | шлака.... | 12-17 |

| кремния.. | 6,5-10,5 | Физическое тепло | |

| марганца | 0,6-2,5 | газов.................. | 6,5-94 |

| железа.. | 5-8 | Тепло, уносимое | |

| фосфора.. | 0.5-1,5 | плавильной пылью | 1,5-2,0 |

| Тепло реакций шла- | Потери тепла | 1,8-3,0 | |

| кообразования | 2,5-5 | В том числе: | |

| через корпус | 0,3-0,7 | ||

| с водой фурмы через горловину излучением | 0,4-0,7 | ||

| и конвекцией | 1,1-2,0 | ||

| Всего | 100,0 | Всего | 100,0 |

Примечание. Общий приход (расход) тепла составляет 180-200 МДж/ /100 кг шихты.

продувки была бы 1850-1900 °С, что недопустимо. Поэтому при кислородно-конвертерной плавке всегда применяют охладители (обычно стальной лом). Расход охладителей определяют на основании расчета теплового баланса плавки; он должен быть таким, чтобы поглощалось все избыточное тепло и при этом обеспечивалось бы получение требуемой температуры металла перед выпуском из конвертера.

В табл. 6 приведены данные о тепловом балансе конвертерных плавок при использовании в качестве охладителя стального лома. Основные приходные (вносящие тепло) статьи теплового баланса- это физическое тепло жидкого чугуна и тепло экзотермических реакций окисления; немного тепла дают экзотермические реакции шлакообразования (реагирования СаО с Si02 и СаО с P2Os). С учетом того, что около 50% вносимого тепла приходится на долю жидкого чугуна, очень важно проведение мероприятий по увеличению температуры заливаемого чугуна. Из экзотермических реакций окисления первое место по количеству вносимого тепла занимает реакция окисления углерода (несмотря на то, что около 30% этого тепла уносится из конвертера газообразными продуктами реакции- СО и С02), на втором месте стоит реакция окисления кремния, на третьем- реакции окисления железа в шлак; роль окисления прочих составляющих металла менее значительна.

|

|

|

Особо следует подчеркнуть роль изменения количества кремния в перерабатываемом чугуне. Поскольку тепловой аффект реакции окисления кремния велик, изменение его содержания в чугуне очень сильно влияет на величину прихода тепла и температурные условия плавки (конечную температуру металла и расход охладителей).

Основные расходные статьи теплового баланса: тепло, уносимое жидкой сталью и шлаком, а также конвертерными газами; из общего количества тепла, идущего на нагрев стали (69-72%) 15-21% расходуется на нагрев и расплавление стального лома. К основным видам потерь тепла относятся потери в окружающую атмосферу через корпус конвертера, температура которого составляет 120-350 °С; потери с охлаждающей фурму водой; потери на нагрев футеровки, охлаждающейся в межпродувочные периоды, которые можно подсчитать как сумму потерь излучением через горловину конвертера и в результате свободной конвекции воздуха в

полости конвертера. Необходимо подчеркнуть, что при увеличении простоев конвертера между плавками теплопотери излучением и конвекцией сильно возрастают.

полости конвертера. Необходимо подчеркнуть, что при увеличении простоев конвертера между плавками теплопотери излучением и конвекцией сильно возрастают.

Охладители конвертерной плавки. В качестве охладителей можно использовать стальной лом, железную руду, известняк, окалину, железорудные агломерат и окатыши, доломит и др. Обычно используют стальной лом. Это объясняется тем, что он заменяет значительную часть дорогостоящего чугуна, снижая стоимость стали; кроме того, при снижении расхода чугуна отпадает необходимость в дополнительных мощностях по выплавке чугуна, производству кокса, добыче и обогащению железных руд. При использовании стального лома избыточное тепло процесса расходуется на его нагрев и расплавление, охлаждающая способность 1 кг лома составляет 1410 кДж (при 1620 °С); расход лома по условиям теплового баланса не превышает 25—27% от массы металлической шихты

|

|

|

Железную руду, окалину, окатыши, известняк, иногда известь и другие добавки обычно используют для корректировки температуры металла — вводя небольшими порциями по ходу продувки или в ее конце в случае получения на той или иной плавке избыточной температуры металла. Руду, окалину, окатыши и агломерат, содержащие оксиды железа, иногда применяют также для ускорения шлакообразования, загружая в конвертер в начале продувки. При использовании руды избыточное тепло расходуется на ее нагрев и восстановление железа из оксидов; восстановленное железо несколько повышает выход годной стали. Охлаждающее воздействие руды в 3,0—3,8 раза выше охлаждающего воздействия равного количества лома.

При использовании в качестве охладителей известняка и доломита тепло расходуется на разложение СаСОэ и MgCOs. Редкое использование этих охладителей связано с тем, что они не увеличивают выход годного металла.

7. Потери металла при продувке

При продувке в конвертере имеют место значительные потери металла, которые складываются из потерь с пылью, выносимой отходящими газами, с выбросами и вьщосом капель металла с отходящими газами, в виде неизбежного угара примесей, с оксидами железа шлака и в виде корольков в шлаке.

Неизбежный угар примесей. В процессе продувки окисляется весь кремний, большая часть углерода и марганца чугуна, а также часть железа. Обычно неизбежный угар составляет 5-6% от массы продуваемого чугуна и возрастает при увеличении содержания в чугуне окисляющихся примесей. При использовании стального лома неизбежный угар снижается, так как содержание окисляющихся элементов в ломе значительно ниже, чем в чугуне. Замена каждых 10% чугуна металлоломом снижает неизбежный угар примерно на 0,7 %.

Потери в виде пыли. В подфурменной реакционной зоне из-за высоких температур (2000-2600 °С) испаряется много железа. Пары в конвертере частично окисляются, в основном до FeO, и в виде дисперсных частиц уносятся с отходящими газами (при контакте с воздухом вне конвертера частицы пыли мгновенно окисляются до Fe203, имеющего бурую окраску, в связи с чем эти газы с пылью называют "бурым дымом"). Содержание пыли достигает 250 г/м3 газа, потери железа с пылью составляют около 1 %. Эти потери уменьшаются при сокращении длительности продувки.

|

|

|

Выбросы металла и шлака наблюдаются на отдельных плавках в период наиболее интенсивного окисления углерода, то есть тогда, когда в результате вспенивания пузырьками СО уровень металла и шлака в конвертере сильно повышается, достигая горловины. Природа возникновения выбросов пока полностью не объяснена, но выявлены основные факторы, способствующие их появлению: недостаточный удельный объем и высота конвертера; чрезмерное увеличение интенсивности подачи кислорода, поскольку при этом ускоряется обезуглероживание и образующиеся пузыри СО усиленно вспенивают ванну; увеличение количества шлака и сильное повышение его окисленности, вызывающее резкое увеличение скорости окисления углерода и вспенивание ванны; холодное начало продувки, обычно сопровождающееся переокислением шлака, которое в последующем вызывает за счет накопившихся в шлаке оксидов железа периодические ускорения окисления углерода и тем самым вспенивание ванны пузырями СО.

Для ликвидации возникших выбросов применяют ряд мер: снижение расхода кислорода, присадку небольших порций извести, опускание кислородной фурмы на 100-250 мм, остановку продувки, слив части шлака из конвертера. Общие потери металла с выбросами и выносами составляют 1—1,5 %.

Выносы. В результате дробления металла кислородными струями и выплесков, вызываемых выделением пузырей СО, в процессе продувки над ванной всегда образуются мелкие капли (брызги) металла. Эти капли могут быть вынесены из конвертера через горловину высокоскоростным потоком отходящих газов или задерживаться в слое шлака.

Выносы. В результате дробления металла кислородными струями и выплесков, вызываемых выделением пузырей СО, в процессе продувки над ванной всегда образуются мелкие капли (брызги) металла. Эти капли могут быть вынесены из конвертера через горловину высокоскоростным потоком отходящих газов или задерживаться в слое шлака.

|

|

|

Вынос мелких капель металла обычно наблюдается в начале продувки, когда поверхность металла не защищена шлаком, и в период свертывания шлака; выносы усиливаются при приближении фурмы к ванне. Для уменьшения количества выносов следует обеспечить раннее шлакообразование и не допускать свертывания шлака по ходу продувки.

Оксиды железа, содержащиеся в шлаке. Вместе со сливаемым из конвертера шлаком теряется значительное количество окислившегося железа, которое находится в шлаке в виде оксидов FeO и Fe203. Эти потери железа составляют 1—2,5 % от массы металла в конвертере и возрастают при увеличении количества шлака и его окисленности, которая тем выше, чем ниже содержание углерода в металле в момент окончания продувки.

Корольки в шлаке. Со сливаемым шлаком теряется 0,3— 0,8% железа в виде корольков— мелких капель, запутавшихся в шлаке. Количество корольков шлака изменяется в пределах от 2 до 6 % и зависит от вязкости шлака. В густых шлаках запутывается больше корольков, чем в жидкопод-вижных. Для уменьшения потерь в виде корольков следует избегать чрезмерного увеличения количества и вязкости шлака.

Выход жидкой стали при кислородно-конвертерном процессе с учетом всех потерь составляет 89—91 % от массы металлической шихты.

8. Основные технические показатели

Производительность конвертеров. Работу конвертеров характеризуют годовой, а также часовой производительностью. Годовую производительность в слитках (т/год) можно подсчитать по следующей формуле:

где Т- вместимость конвертера по массе жидкой стали, т; 306

1440 — число минут в сутках; t — длительность плавки, мин; п — число рабочих суток в году; а — выход годных слитков по отношению к массе жидкой стали, % (при разливке в изложницы а равно 97,5-99,5 %; при непрерывной разливке 95-97%). Иногда под Т подразумевают массу металлической шихты; в этом случае а— это выход годных слитков по отношению к массе металлической шихты.

Часовую производительность (т/ч) можно определить из соотношения: /7час = Т 60/t. Для крупнотоннажных конвертеров (250—350 т) она достигает 400—500 т/ч.

Длительность плавки (г) и отдельных ее периодов в соответствии с существующими нормами приведена в табл. 7. Действительная длительность плавок в отечественных конвертерных цехах составляет 45—50 мин; она больше нормативной в связи с большей длительностью продувки (13—20 мин вместо 12), простоями конвертеров при корректирующих операциях и большей длительностью загрузки лома. Число рабочих суток (л) в году зависит от организации работы конвертеров в цехе. При установке в цехе 2—4 конвертеров, один из которых постоянно находится в ремонте или резерве, число рабочих суток работающих конвертеров принимают равным 365. При отсутствии резервного конвертера величина п для каждого из работающих конвертеров уменьшается в связи с простоями на ремонтах футеровки Таблица 7. Длительность (г) периодов конвертерной плавки

|

|

|

t, мин, в конвертерах различной вместимости, т

Период плавки

400 300 200 160

Загрузка лома... 2 2 2 2

Заливка чугуна.. 2 2 2 2

Продувка............... 12 12 12 12

Отбор проб, замер тем

пературы, ожидание ана

лиза............................. 4 4 4 4

Слив металла... 7 6 5 4

Слив шлака.... 3 2 2 2

Подготовка конвертера 3 3 3 3

Неучтенные задержки 3 3 3 3

Всего 36 34 33 32

и газоотводящего тракта и горячими простоями и может быть определена по формуле

и газоотводящего тракта и горячими простоями и может быть определена по формуле

я = 365 — пхр — пт — пгп — лрг,

где пхр, пт, пгп и прг— соответственно простои конвертера (сут/год) на холодных ремонтах, при торкретировании, во время горячих простоев и при ремонтах газоотводящего тракта. Величину этих простоев определяют с учетом следующего.

Длительность холодного ремонта (замена рабочего слоя футеровки) для конвертеров вместимостью 160, 200, 300' и 400 т равна соответственно 72, 81, 102 и 130 ч. Интервал между холодными ремонтами (стойкость рабочего слоя футеровки) составляет 500—600 плавок, а при торкретировании футеровки возрастает до 1000 плавок и более.

Горячие простои составляют ~ 2 % календарного времени, простои на ремонтах газоотводящего тракта— два раза в год по 14 сут и один раз в шесть лет длительностью 53 сут, простои на торкретировании — 1,5—2 % календарного времени.

Расход металлической шихты в отечественных конвертерных цехах составляет 1120—1165 кг/т стали; расход смоло-связанных огнеупоров на ремонт конвертеров 2—5 кг/т, общий расход огнеупоров по цеху 10-21 кг/т. Расход извести составляет 6—8 %, плавикового шпата 0,15-г1,0 %. Расход кислорода на продувку равен 47—60 м3/т.

Выход жидкой стали по отношению к массе металлической шихты определяется величиной потерь металла при продувке и обычно составляет 89—91 %. Количество образующегося шлака равно 11—17 % от массы плавки; количество отходящих конвертерных газов равно 4-10 м3/(т • мин), оно тем больше, чем выше интенсивность продувки кислородом.

Выплавка стали на одного работающего в конвертерном цехе колеблется в широких пределах от 1800 до 4350 т/г.

§ 5. КОНВЕРТЕРНЫЕ ПРОЦЕССЫ С ДОННОЙ ПРОДУВКОЙ КИСЛОРОДОМ

Впервые продувка чугуна в конвертере чистым кислородом, подаваемым через огнеупорные фурмы в днище; была опробована в нашей стране в 1944 г. На опытных плавках футеров-

ка днища конвертера разрушалась за несколько минут в связи с тем, что у фурм возникают зоны высоких (до 2500 °С) температур в результате выделения тепла от реакций окисления составляющих чугуна. Проводившиеся впоследствии в нашей и ряде других стран исследования привели к разработке метода введения кислорода в виде струй, окруженных кольцевой защитной оболочкой из углеводородов или инертного газа. Оболочка вокруг кислородной струи предотвращает контакт кислорода с чугуном у фурм; смешивание кислорода с чугуном и реакции окисления с выделением тепла происходят на расстоянии от фурм в объеме металла, что исключило перегрев футеровки днища и обеспечило достаточно высокую стойкость днищ. Схема донной продувки кислородом показана на рис. 81, б.

Для создания защитной оболочки вокруг кислородной струи подают тонкий слой природного газа (его основу составляет метан СН4), пропана (С3Н8) и иногда жидкого топлива (сложные углеводороды типа СтН„). При их разложении образуются водород и углерод (например: СН4 = 2Н2 + С), которые частично окисляются, и в объеме металла помимо продукта окисления углерода чугуна — СО дополнительно появляются Н2, Н20, СО и С02. Расход природного газа составляет 6—10, пропана около 3,5 % от расхода кислорода.

В промышленном масштабе процесс донной продувки кислородом был внедрен в 1967—68 гг. на одном из заводов ФРГ и получил название процесса ОБМ, модификации этого процесса получили название в США — процесс КУ-БоП, во Франции — ЛВС, в ГДР — КЕК. Первоначально на донную продувку были переведены томасовские конвертеры в Западной Европе.

Особенности устройства конвертера

Конвертеры для донной кислородной продувки имеют отъемное днище, а в остальном схожи с конвертерами верхней продувки. Отличие в том, что удельный объем (Vyjl = 0,6— 0,9 м3/т) и величина отношения высоты рабочего объема к диаметру (H/D = 1,2-5-1,3) меньше, чем у конвертеров верхнего дутья. Объясняется это тем, что при подаче кислорода снизу через большое число фурм уменьшается вспенивание ванны и вероятность выбросов, а также тем, что увеличение диаметра конвертера позволяет разместить в днище больше донных фурм.

|

В днище устанавливают 8-20 фурм.

Фурма (рис. 96) выполнена из двух

концентрически расположенных

труб; по средней трубе из нержавеющей стали или меди с внутренним диаметром 24—50 мм подают кислород, внешняя труба из нержавеющей стали образует кольцевой зазор толщиной 0,5-2 мм вокруг наружной.

Рис. 96. Фурма для донной продувки кислородом:

1 - корпус днища; 2 — наружная трубка; 3 — внутренняя трубка; 4 — футеровка

Через зазор подается защитная среда — газообразные углеводороды, препятствующие контакту кислорода с жидким чугуном вблизи фурм и днища. Трубки, подводящие газы к донным фурмам, проходят через высверленные в цапфах конвертера каналы (см. рис. 81, б); в период продувки через фурмы вдувают кислород и углеводороды, в конце продувки-аргон для удаления из металла водорода и в межпродувочные периоды — азот, чтобы предотвратить засорение фурм и их перегрев.

Рабочий слой футеровки выкладывают из тех же огнеупоров, что и у конвертеров верхней продувки, стойкость футеровки составляет 400-900 плавок. Для футеровки днища необходимы более стойкие огнеупоры, лучшие результаты получены при кладке днища из магнезитоуглеродистых кирпичей. Стойкость днища на отдельных заводах доведена до стойкости футеровки стен; зачастую она ниже и за время кампании конвертера приходится один—два раза заменять днище. Замена длится 12-20 ч.

Технология плавки

Для переработки обычных низкофосфористых (<0,3%Р) чугу-нов применяют две разновидности технологии донной продувки - с применением кусковой или порошкообразной извести.

Плавка с применением кусковой извести. В наклоненный конвертер загружают стальной лом, затем заливают жидкий чугун, при этом необходимо, чтобы чугун не достигал донных фурм. Далее подают кислородное дутье и, поворачивая конвертер в вертикальное положение, начинают продувку, после чего загружают шлакообразующие - известь и плавиковый шпат.

В период продувки протекают те же процессы, что и при верхнем дутье, однако в поведении составляющих металла и шлака имеется ряд отличий, отраженных на рис. 97, б и обусловленных, в первую очередь, очень интенсивным перемешиванием металла и шлака при донном дутье. В результате интенсивного перемешивания металла со шлаком получает сильное развитие реакция [С] + (FeO) = СО + Fe; вследствие этого содержание (FeO) в шлаке по ходу продувки не превышает 5—6 %. Лишь после окончания окисления углерода (при его содержании < 0,1 %) начинается окисление железа и поэтому резко возрастает содержание FeO в шлаке. Вместе с тем при равном содержании углерода в металле оно ниже, чем при верхней продувке.

Из-за малого количества в шлаке FeO известь растворяется очень медленно. Активное ее растворение и увеличение основности шлака происходит (рис. 97, б) лишь в конце продувки, после того как в шлаке возрастает содержание FeO и углерод окислится до < 0,1 %. Поэтому содержание фосфора и серы в металле в течение почти всей продувки остается неизменным, их удаление начинается лишь после сформирования основного шлака, т.е. в конце продувки (рис. 97, б). В связи с этим 30 для получения стали с низким f^o содержанием фосфора и серы» 10 необходима продувка до очень "*" низких (< 0,05 %) содержаний углерода в металле.

Из-за малого количества в шлаке FeO известь растворяется очень медленно. Активное ее растворение и увеличение основности шлака происходит (рис. 97, б) лишь в конце продувки, после того как в шлаке возрастает содержание FeO и углерод окислится до < 0,1 %. Поэтому содержание фосфора и серы в металле в течение почти всей продувки остается неизменным, их удаление начинается лишь после сформирования основного шлака, т.е. в конце продувки (рис. 97, б). В связи с этим 30 для получения стали с низким f^o содержанием фосфора и серы» 10 необходима продувка до очень "*" низких (< 0,05 %) содержаний углерода в металле.

| 20 '/ОбО 80 20 *0 60 вО |

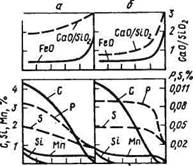

Рис. 97. Изменение состава металла и шлака при донной продувке кислородом с применением порошкообразной (а) и кусковой (б) извести

Из-за низкого содержания FeO в шлаке реакция окисления марганца [Mn] + (FeO) = (MnO) + Fe получает ограниченное развитие и количество окисляющегося за время продувки марганца (30—40%) меньше, чем при верхней продувке (~70%).

Из-за низкого содержания FeO в шлаке реакция окисления марганца [Mn] + (FeO) = (MnO) + Fe получает ограниченное развитие и количество окисляющегося за время продувки марганца (30—40%) меньше, чем при верхней продувке (~70%).

Продувку заканчивают после получения необходимых низких содержаний фосфор» и серы в металле. После окончания кислородной продувки проводят кратковременную (20—60 с) продувку металла аргоном или азотом. Это необходимо для удаления избыточного водорода, в связи с тем что вдуваемые в металл углеводороды вследствие высоких температур разлагаются и образующийся при этом водород растворяется в металле. Количество водорода достигает 6—10 см3/Ю0 г металла, что недопустимо для сталей многих марок, продувка нейтральным газом обеспечивает снижение содержания водорода до допустимых пределов (3—4 см3/Ю0 г металла). Общая длительность продувки равна 8—13 мин.

При выпуске металла в ковш производят раскисление и, как правило, науглероживание, поскольку металл в конце продувки содержит < 0,05 % С.

Плавка с применением порошкообразной извести. После загрузки лома и заливки чугуна начинают продувку; в течение первых 1/2—2/3 ее длительности в струе кислорода вдувают порошкообразную известь, иногда с добавкой плавикового шпата; размер частиц извести должен быть менее 0,15 мм.

Содержание FeO в шлаке, как и при использовании кусковой извести, по ходу продувки не превышает 5-6 %, но характер шлакообразования, дефосфорации и десульфурации иной (см. рис. 97, а).

Благодаря применению порошкообразной извести и активному перемешиванию уже в начале продувки формируется шлак с высоким содержанием оксида кальция и начинается удаление в шлак фосфора и серы. Это позволяет получать достаточно низкие концентрации вредных примесей при сравнительно высоком содержании углерода в металле, т.е. выплавлять средне- и высокоуглеродистые стали.

В связи с интенсивным перемешиванием ванны реакции между шлаком и металлом в большей степени! чем при верхнем дутье, приближаются к равновесию, поэтому обеспечиваются более полное удаление в шлак фосфора и серы, более низкая окисленность металла. Содержание марганца в крице

продувки, так же как и при работе с кусковой известью, выше, чем при верхнем дутье.

Продувку заканчивают при заданном содержании углерода; после достижения этого содержания вместо кислорода и углеводородов через фурмы в течение 20—60 с вдувают инертные газы для удаления водорода.

Основные показатели обоих вариантов донной продувки: длительность продувки 8-13 мин; интенсивность продувки 3-6 м3/(т • мин); расход извести 40-70 кг/т стали; удельный расход кислорода 45—55м3/т, природного газа 4-5 м3/т, пропана 1,5 м3/т, жидкого топлива 1,5 л/т. Расход азота (аргона) на продувку металда 2-4 м3/т, общий расход на продувку и на подачу в фурмы в межпродувочные периоды достигает 15—20м3/т.

Достоинства и недостатки процесса

Одно из достоинств донной продувки — возможность выплавки

стали с очень низким (до 0,02%) содержанием углерода без

переокисления шлака; при верхней же продувке окисление

углерода до содержаний ниже 0,05 % обычно не ведут, так

как при этом сильно окисляется железо и велики его потери

со шлаком в виде оксидов. Более полное и быстрое окисле

ние углерода при донной продувке объясняется следующим:

интенсивное перемешивание, подача дутья через несколько

фурм и появление газообразных продуктов диссоциации угле

водородов существенно увеличивают поверхность контакта

металл—газ, что облегчает образование и выделение пузырь

ков окиси углерода, т.е. протекание реакции

[С] +1/202 = СО; газообразные продукты разложения угле

водородов разбавляют СО, понижая парциальное давление СО

в зоне реакции, что способствует сдвигу равновесия реак

ции вправо; вследствие интенсивного перемешивания металла

и шлака дополнительное количество углерода окисляется за

счет реагирования с оксидами железа шлака.

Другими преимуществами донной продувки по сравнению с верхней являются: меньшее вспенивание ванны и отсутствие выбросов; более низкая окисленность шлака и металла; уменьшение выноса пыли, поскольку наиболее крупные частицы поглощаются при прохождении через слой металла и шлака; повышение выхода годной стали на 1-1,5 % в связи с отсутствием выбросов и меньшими потерями железа с оксида-

ми шлака и в виде пыли; уменьшение количества окисляющегося при продувке марганца; меньшая высота конвертерной установки в связи с отсутствием вертикально перемещаемых фурм.

ми шлака и в виде пыли; уменьшение количества окисляющегося при продувке марганца; меньшая высота конвертерной установки в связи с отсутствием вертикально перемещаемых фурм.

Недостатки процесса донной продувки: снижение на 2—4 % количества перерабатываемого лома вследствие затрат тепла на разложение углеводородов и уменьшения прихода тепла от окисления железа в шлак; формирование основного шлака и, соответственно, удаление фосфора и серы лишь в конце продувки (этого можно избежать, применяя порошкообразную известь, но требуется сложное оборудование для ее помола и вдувания); необходима дополнительная продувка металла нейтральным газом для удаления водорода и подача газа через фурмы в межпродувочные периоды; сложность конструкции и эксплуатации днища с системой подвода кислорода, углеводородов и нейтральных газов; простои конвертера при смене днищ.

В связи с этими недостатками процесс донной продувки не нашел широкого применения; в 1986 г. в мире работали 25, а в 1988 г. около 20 конвертеров донной продувки.

|

|

|