|

Основы теории расчета ременных передач. Силы и напряжения в ремнях, кривые скольжения и допускаемые полезные напряжения

|

|

|

|

6.24. Силы натяжения в ветвях ремня (Fo, Fx, F2).

Для создания необходимого трения между ремнем и ободом шкива ремень должен иметь достаточную силу начального натяжения Fo. Это достигается предварительным натяжением ремня при монтаже или с помощью подвижной опоры. Чем больше Fo, тем выше тяговая способность передачи. Но при большом начальном натяжении ремень получает и большую вытяжку, снижается его долговечность. Поэтому Fo выбирают таким, чтобы ремень мог сохранить это натяжение достаточно длительное время, не получая большой вытяжки. Начальную силу натяжения ремня определяют по формуле

Fo = Аσ0, (6.16)

где А — площадь поперечного сечения ремня; с0 — начальное напряжение в ремне (см. шаг 6.27).

Приближенно можно считать, что в состоянии покоя и при холостом ходе каждая ветвь натянута одним и тем же усилием Fo (рис. 6.12, а)

|

Рис. 6.12. Усилия в ветвях ремня: а — на холостом ходу; б — при передаче нагрузки

С приложением момента T1 ведущая ветвь натягивается до значения F1, натяжение ведомой ветви уменьшается до F2 (рис. 6.12, б). Силы натяжения F, и F2, можно определить из условия равновесия шкива

(6.17)

(6.17)

Отсюда

(6.18)

(6.18)

С учетом того, что окружная сила на шкиве

(6.19)

(6.19)

получим

(6.20)

(6.20)

Так как сумма сил натяжения ветвей ремпя постоянна (независимо от того, нагружена передача или нет), то

(6.21)

(6.21)

Из равенств (6.20) и (6.21) следует, что

(6.22)

(6.22)

Как называются силы Fо; F1; Fi; F, (см. рис. 6.12)?

6.25. При обегании ремнем шкивов возникают центробежные силы Fv, которые отбрасывают ремень от шкива:

(6.23)

где р — плотность материала ремня, кг/м3; А — площадь сечения ремня, м2; и — окружная скорость, м/с.

С учетом центробежной силы натяжения определяют по следующим формулам для холостого хода:

|

|

|

(6.24)

(6.24)

для ведущей ветви

(6.25)

(6.25)

для ведомой ветви

.  (6.26)

(6.26)

От каких параметров ременной передачи зависит центробежная сила Fv?

6.26. Нагрузка на валы и опоры Fs.

Силы натяжения ветвей ремня Р{ и F2, (за исключением силы Fv) передаются на валы и опоры. Рассматривая параллелограмм сил (см. рис. 6.12, б), находят равнодействующую сил

(6.27)

(6.27)

где р — угол между ветвями ремня.

Поставим в выражение (6.21) вместо (i*1, + F2) величину 2F0 [см. формулу (6.25)]; получим

(6.28)

(6.28)

Выражение (6.28) можно преобразовать через окружную силу Fr В этом случае можно считать, что для прорезиненных и кожаных ремней Fs «2,5/); для хлопчатобумажных Fs» 3/); для шерстяных /)» 4/). Таким образом, нагрузка на валы в 2,5—4 раза превышает окружную силу Ft, что является недостатком ременных передач.

6.27. Напряжения в ремне. При работе ременной передачи напряжения в различных сечениях по длине ремня неодинаковы. Изобразим эти напряжения отрезками соответствующей длины, проведя их перпендикулярно поверхности ремня. Получим эпюру суммарных напряжений (рис. 6.13).

Рис. 6.13. Напряжения в поперечных сечениях ремня

Различают следующие виды напряжений в ремне.

1. Предварительное напряжение о0, определяемое в зависимости от силы начального натяжения:

σ0=F0/A, (6.29)

где А — площадь поперечного сечения ремня.

Для стандартных ремней рекомендуется принимать: ио= 1,76 МПа — для плоских ремней;..

ст0 = 1,18 -г 1,47 МПа — для клиновых.

2. Удельная окружная сила (полезное напряжение) Кп. Это напряжение зависит от передаваемой ремнем окружной силы F;.

Kn=Ft/A. (6.30)

Полезное напряжений можно определить и как разность напряжений σ1 и σ2:

(6.31)

(6.31)

где σ1 и σ2— напряжения в ведущей и ведомой ветвях.

По значению КП оценивается тяговая способность ременной передачи.

3. Напряжение изгиба ои, возникающее в сечениях ремня при огибании шкивов (см. рис. 6.13) и изменяющееся по пульсирующему циклу. В плоском ремне нейтральный слой проходит посередине толщины ремня. Наружные слои ремня при огибании шкива растягиваются, а внутренние — сжимаются. Приближенно примем, что закон Гука справедлив и для материалов ремней, тогда для растянутой стороны ремня аи = гЕ, где s = утт/р — относительное удлинение волокон.

|

|

|

С учетом того, что утax = 0,5δ, а р = 0,5(D1 + 8) (см. рис. 6.12, б), пренебрегая величиной 8 по сравнению с /),, получим:

(6.32)

(6.32)

где Е — модуль продольной упругости материала ремня; 8 — толщина ремня; Dx — диаметр огибаемого шкива.

В расчетах для плоскоременных передач аи ограничивается минимально допустимым значением δ/D, (см. табл. 6.1).

На тяговую способность передачи напряжение изгиба не влияет, но является основной причиной усталостного разрушения ремня.

4. Напряжение от центробежных сил. Это напряжение зависит от силы F;.

σv = Fv /A. (6.33)

На рис. 6.13 показано, что по всей длине ремня напряжение а0 распределяется равномерно.

5. Наибольшее суммарное напряжение атах определяется как сумма полезного напряжения, напряжения изгиба в ведущей ветви (а, и аи1) и напряжения от центробежных сил (σv):

(6.34)

(6.34)

(отах возникает в ремне, в месте его набегания на малый шкив (см. рис. 6.13)).

Рассмотренные напряжения в ветвях ремня используются в дальнейшем при расчете ременных передач на тяговую способность, для определения максимального напряжения в ремне и т. п.

Следует отметить, что прочность ремня не является достаточным условием, определяющим работоспособность ременной передачи. Желательно, чтобы передача обеспечивала как можно большее значение силы F,, при неизменном для данного ремня значении начальной силы натяжения 2F0.

Ha каком участке ремня возникают минимальные изгибающие напряжения?

6.28. Скольжение ремня. Как показали экспериментальные исследования, упругое скольжение ремня по шкиву возникает в нормально работающей передаче.

Причиной упругого скольжения является неодинаковость натяжения ведущей и ведомой ветвей.

При обегании ремнем ведущего шкива его натяжение падает, от Fx до F2 (причем всегда Fx > F2) (см. шаг 6.24); ремень, проходя шкив, укорачивается, вследствие чего возникает упругое скольжение. На ведомом шкиве происходит аналогичное явление, но здесь ремень удлиняется, так как натяжение от F2 возрастает до Fx.

|

|

|

Упругое скольжение происходит не по всей длине дуги обхвата ремнем шкива. Установлено, что угол дуги обхвата а разделяется на две части — дугу упругого скольжения (ас) и дугу покоя (ап), на которой упругое скольжение отсутствует (см. рис. 6.13). При перегрузке передачи скольжение происходит по дуге а = ас + ап, т. е. ремень скользит по всей поверхности касания со шкивом. Такой вид скольжения называют буксованием.

При упругом скольжении скорости по длине ремня неодинаковы. Скорость ремня и окружная скорость шкива совпадают лишь на дуге покоя со стороны набегающей ветви. Это позволяет оценить упругое проскальзывание.

Коэффициент упругого скольжения:

(6.35)

(6.35)

где v1 и v2- окружные скорости ведущего и ведомого шкивов.

При нормальном режиме работы ременной передачи значение е = 0,01 ÷ 0,02.

На рис. 6.13 покажите дугу упругого скольжения на ведущем и ведомом шкивах. На какой ветви (набегающей или сбегающей) находятся дуги скольжения и покоя?

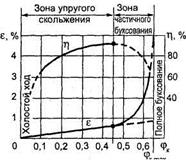

6.29. Коэффициент тяги и кривые скольжения. В результате исследования кривых скольжения (рис. 6.14), построенных по опытным данным, установлена связь между полезной нагрузкой (окружной силой F) и предварительным натяжением ремня Fo в зависимости от коэффициента скольжения е.

|

Рис. 6.14. Кривые скольжения и КПД ременной передачи

Отношение передаваемой ремнем окружной силы к сумме натяжений его ветвей называют коэффициентом тяги:

(6.36)

(6.36)

Коэффициент тяги характеризует нагрузочную способность передачи. На этом графике (см. рис. 6.14) по оси абсцисс отложены значения коэффициента тяги фк, а по оси ординат — коэффициент скольжения е и КПД передачи.

На начальном участке кривой скольжения (от 0 до срк) наблюдается только упругое скольжение. Линия этого участка приближается к прямой. Здесь значения КПД и £ падают с уменьшением нагрузки. Дальнейшее увеличение нагрузки (т. е. увеличение срк) приводит к буксованию. В зоне частичного буксования (от фк0 до (ркп1ах) наблюдаются как упругое скольжение, так и буксование.

|

|

|

При фк < фк0 рабочую нагрузку следует принимать в пределах, которые соответствуют наибольшему значению КПД. Работа в зоне частичного буксования допускается только в момент пуска передачи (т. е. для кратковременных перегрузок).

| Для ремней: | Не более |

| плоских, кожаных и шерстяных прорезиненных хлопчатобумажных клиновых | 1,35-1,5 1,15-1,3 1,25-1,4 1,5-1,6 |

Кратко охарактеризуйте работу ременной передачи в зоне частичного буксования (см. рис. 6.14).

6.30. Допускаемые напряжения в ремне.

1. Допускаемое приведенное полезное напряжение Ко. Из графика на рис. 6.14 видно, что оптимальное значение коэффициента тяги фк0 определяет максимальную полезную окружную силу Flmm.

При этом условии ременная передача с начальным натяжением Fo может работать без пробуксовки. Из выражения (6.36)

(6.37)

(6.37)

где фк0 — оптимальный коэффициент тяги. Если обе части равенства (6.37) разделить на площадь поперечного сечения ремня А, то получим

(6.38)

(6.38)

здесь  — допускаемое приведенное полезное напряжение в ремне, соответствующее коэффициенту тяги фк0. Значение Кос учетом табл. 6.1 можно определить для плоскоременной передачи по формуле

— допускаемое приведенное полезное напряжение в ремне, соответствующее коэффициенту тяги фк0. Значение Кос учетом табл. 6.1 можно определить для плоскоременной передачи по формуле

где s и да — постоянные коэффициенты, зависящие от материала ремня и о0.

Для клиноременной передачи Ко определяется по табл. 6.6.

Таблица 6.6. Значения Kg для клиновых ремней

| Диаметр малого шкива £>|, мм | Тип ремня | Ко | |

| при сто= 1.18, МПа | при сго= 1.47, МПа | ||

| Не менее 90 | Z(O) | 1,42 1,54 1,62 | 1,59 1,71 1,82 |

| Не менее 125 | А | 1,48 1,58 1,67 | 1,64 1,76 1,87 |

| Не менее 180 | B(Б) | 1,48 1,64 1,71 | 1,64 1,84 2,01 |

| Не менее 280 | С(В) | 1,48 1,66 1,80 1,87 | 1,64 1,85 2,03 2,20 |

| Не менее 450 | D(Г) | 1,48 1,69 1,87 1,88 | 1,64 1,89 2,12 2,20 |

2. Допускаемое полезное напряжение в ремне КП.

Практически значение напряжения Ко не постоянно, оно зависит от типа и толщины ремня 5, диаметра малого шкива D,, скорости ремня и, предварительного напряжения с0 и режима работы передачи.

При проектировании ременных передач используют параметр [К]п (допускаемое полезное напряжение), а не Ко. Экспериментальным путем установлено, что

(3.39)

(3.39)

где Са, Ср, Со, С„ — поправочные коэффициенты, значения которых приведены в табл. 6.7; эти коэффициенты учитывают: Са — влияние угла обхвата малого шкива; Ср — режим работы передачи; Со — вид передачи и расположение ее элементов; Cv — ослабление сцепления ремня со шкивом под действием центробежной силы (скоростной коэффициент).

Чем отличается параметр Kq от [К]п?

| Таблица 6.7. Коэффициенты | Са, Ср, Со, Cv расчета допускаемого полезного напряжения | |

| Коэффициент | Условия работы | Значения |

| Са — угла обхвата | При угле обхвата для плоских (клиновых) ремней | |

| 180° | 1,00, (1,00) | |

| 170° | 0,96; (0,98) | |

| 160° | 0,94; (0,95) | |

| 150° | 0,91; (0,92) | |

| 140° | -(0,89) | |

| 130° | -(0,86) | |

| 120° | -(0,83) | |

| 110° | -(0,78) | |

| 100° | -(0,74) | |

| 80° | -(0,62) | |

| Ср _ режима работы | При нагрузке: | |

| спокойной | 1,0 | |

| с умеренными колебаниями | 0,9 | |

| со значительными колебаниями | 0,8 | |

| ударной и резко неравномерной | 0,7 | |

| Со __ учитывающий рас- | При угле наклона линии центров передачи | |

| положение осей валов, | к горизонту | |

| (перекрестной), полупе- | 0-60° | 1,0; (0,9); |

| рекрестной передачи | 60-80° | 0,8; 0,9; |

| 80-90° | (0,8); 0,7; | |

| 0,8; (0,7); | ||

| 0,6 | ||

| Су — скоростной для | При скорости ремня, (м/с): | |

| плоских (клиновых) рем- | 1,04; (1,05) | |

| ней | 1,03; (1,04) | |

| 1,0; (1,0) | ||

| 0,95; (0,94) | ||

| 0,88; (0,85) | ||

| 0,79; (0,74) | ||

| 0,68; (0,60) |

6.31. Ответить на вопросы контрольной карточки 6.3.

|

|

|

Контрольная карточка 6.3

| Вопрос | Ответы | Код |

| Какая ветвь открытой ременной передачи испытывает при работе большее напряжение? | Ведущая Ведомая | |

| Назовите формулу для определения нагрузки на валы | Fo + Ft /2 + Fv Fo – Ft /2 + Fv 2F0cos β/2 | |

| Что называется полезным напряжением? | Fo/A, Ft /A E(δ/D) Ev /A | |

| По графику на рис. 6.14 определите КПД передачи при Фк = 0,4 | 10% 90% 0,4% 4,5% | |

| По какому допускаемому напряжению в ремне проектируются ременные передачи? | Ко [K]n |

§ 6. Расчет плоскоременной передачи по тяговой силе. Долговечность передачи

6.32. Долговечность передачи. Основной причиной выхода из строя ременной передачи является низкая долговечность ремней.

Наиболее характерные виды разрушений, уменьшающих срок службы ремней, следующие:

• изнашивание, возникающее вследствие упругого скольжения, попадания абразивных материалов на рабочие поверхности и буксования;

• перегрев (по тем же причинам) и снижение при этом физико-механических свойств ремня, что часто приводит к его разрыву;

• усталостное разрушение в результате циклических деформаций (изгиб ремня по пульсирующему циклу при набегании его на шкивы). Этот вид разрушения приводит к расслаиванию, перетиранию тканей ремня и является главной причиной снижения его долговечности.

Шкивы — наиболее долговечный элемент ременных передач. Их проектирование с учетом прочности рассмотрено в § 3 и 4.

|

|

|