|

Теоретические основы процесса

|

|

|

|

ОСНОВНОЕ ПРОЕКТНОЕ РЕШЕНИЕ

Выбор и обоснование метода производства

В промышленности наибольшее распространение нашел метод получения аммиачной селитры из синтетического аммиака и разбавленной азотной кислоты.

При совершенствовании технологии аммиачной селитры часть аппаратов заменены или реконструированы, внедрены специальные промыватели взамен старых, в результате содержание в соковых парах аммиака или аммиачной селитры снизилось почти в три раза. Нейтрализаторы с низкой производительностью (300 – 350 т/сутки), повышенной потерей и недостаточным коэффициентом использования тепла реакций реконструированы. Маломощные горизонтальные выпарные аппараты заменены на вертикальные с падающей или сползающей пленкой, аппараты с большей теплообменной поверхностью, что позволило увеличить производительность выпарных стадий почти вдвое, уменьшить расход вторичного и свежего греющего пара в среднем на 20%.

Значительное количество аммиачной селитры на отдельных заводах производится из отходящих аммиаксодержащих газов систем карбамида с частичными жидкостными рециклами, где на одну тонну выпускаемого карбамида расходуется от 1 до 1,4 тонны аммиака. Из такого же количества аммиака можно выработать 4,5 – 6,4 тонны аммиачной селитры. Отличие данного способа от способа получения аммиачной селитры из газообразного аммиака только на стадии нейтрализации.

В небольших количествах аммиачную селитру получают путем обменного разложения солей (конверсионные способы) с выделением одной из солей в осадок по реакциям:

Са(NО3)2 + (NН4)2СО3 = 2NН4NО3 + ↓СаСО3 , (1.1)

Мg(NО3)2 +(NН4)2СО3 = 2NН4NО3 + ↓МgСО3 , (1.2)

Ва(NО3)2 +(NН4)2SО4 = 2NН4NО3 + ↓ВаSО4 , (1.3)

|

|

|

Все способы получения аммиачной селитры обменным разложением солей сложны, связаны с большим расходом пара и потерей связанного азота. Их

обычно применяют в промышленности только в случае необходимости утилизации соединений азота, получаемых как побочные продукты.

Схемы производства аммимачной селитры за рубежом имеют существенные различия, отличающиеся друг от друга как по виду добавок и способу их приготовления, так и по способу гранулирования плава.

Способ «Нукло» (США). Особенностью этого способа производства гранулированной аммиачной селитры является добавление к высококонцентрированном плаву (99,8% нитрата аммония) перед его грануляцией в башне, около 2% специальной добавки, получившей название «Нукло». Она представляет собой тонкоизмельченный сухой порошок бетонированной глины с размером частиц не более 0,04 мм.

Способ «Нитро – ток» разработан английской фирмой «Файзоне». Капли плава аммиачной селитры одновременно охлаждаются, гранулируются и опудриваются сначала в облаке пыли опудривающей добавки, а затем в псевдоожиженном слое этой же добавки.

Способ фирмы «Ай – Си – Ай» (Англия). В качестве добавки, улучшающей физико-химические свойства готового продукта, применяется раствор нитрата магния, что позволяет получить продукт высокого качества из плава нитрата аммония, содержащего до 0,7% воды.

Безупарочный способ производства аммиачной селитры был взят в 1951 году в США «Штенгелем патент» позже реализуемый в промышленности. Сущность способа заключается в том, что подогретая 59%-ная азотная кислота нейтрализуется подогретым газовым аммиаком в небольшом объеме под давлением 0,34 МПа.

Кроме описанных выше схем за рубежом имеется много других схем производства аммиачной селитры, однако они мало отличаются друг от друга.

В зарубежных установках продукт после грануляционной башни проходит стадию рассева и опудривания, что способствует улучшению качества товарного продукта, но существенно усложняет технологическую схему. На отечественных установках отсутствие операции рассева продукта компенсируется более совершенной конструкцией грануляторов, дающих продукт с минимальным содержанием фракции менее 1 мм. Громоздкие вращающиеся барабаны для охлаждения гранул заменены компактными аппаратами для охлаждения в псевдоожиженном слое.

|

|

|

Высокий уровень производства гранулированной аммиачной селитры достигается: получением продукта высокого качества с высоким коэффициентом использования тепла нейтрализации, применение одноступенчатой выпарки с «сползающей пленкой», максимальным использованием отходов, путем возвращения их в процесс, высоким уровнем механизации, хранения и погрузки продукции.

Проектное предложение

Известно, что аммиачную селитру получают, осуществляя последовательно стадии нейтрализации азотной кислоты аммиаком, концентрирования полученного в результате нейтрализации раствора и гранулирования концентрированного плава, включая и охлаждение полученных гранул, или же кристаллизацию того жe плава известными методами.

B известных способах для получения высококачественного продукта необходимо получить плав концентрацией 99,8 - 99,9 %. Такое концентрирование плава, выделенное в отдельному стадию, осуществляют путем контактирования подогреваемого воздуха-теплоносителя с получением в результате нейтрализации раствора аммиачной селитры концентрация которого достигает 94 – 95%.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ получения аммиачной селитры путем нейтрализации азотной кислоты аммиаком с последующим концентрированием полученного раствора, в котором для создания развитой поверхности фаз при нейтрализации и повышения концентрации получаемого раствора в реакционный объем вводят дополнительно воздух, аммиак или их смесь. При использовании известного приема концентрацию раствора аммиачной селитры можно повысить только до 97,5%.

Дальнейшее повышение концентрации плава требует дополнительного ввода тепла с помощью теплоносителя, например воздуха, и не исключает вышеуказанных недостатков, таких как потери аммиака и селитры и необходимость очистки потока промежуточного теплоносителя воздуха после стадии концентрирования. Целью этого способа является сокращение потерь аммиака и аммиачной селитры и упрощение процесса.

|

|

|

Отличительными признаками способа является использование исходного аммиака для концентрирования раствора аммиачной селитры. Способ осуществляется следующим образом: предварительно подогретый выше температуры плавления отходящего плава аммиак поступает в тепломассообменную зону, дополнительно обогреваемую через стенку теплоносителем. Навстречу газообразному реагенту движется стекающий раствор селитры. Выделяющиеся в процессе концентрирования пары воды поглощаются аммиаком, который далее поступает на нейтрализацию азотной кислоты, в процессе которой образуется раствор селитры и соковый пар. Поступающие с аммиаком на стадию нейтрализации пары воды способствуют развитию поверхности контакта фаз взаимодействующих реагентов и устраняют локальные перегревы, вызывающие разложение селитры.

Нейтрализация может быть осуществлена на провальных тарелках или в циркуляционном контуре, а концентрирование в обогреваемых вертикальных трубах. Предпочтительная температура подогрева аммиака находится на уровне 1800 - 1850С, а температура раствора1750C.

Предлагаемый способ получения аммиачной селитры позволит путем сокращения потерь аммиака и аммиачной селитры дополнительно выработать аммиачную селитру, а проведение процесса концентрирования с помощью исходного аммиака позволит исключить из технологического процесса очистку воздуха. В зоне концентрирования практически исключается процесс терморазложения даже в условиях повышенной температуры.

При внедрении данного предложения ожидается экономический эффект.

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

Теоретические основы процесса

NH4NO3 – имеет 5 полиморфных модификации (разные свойства, разные размеры).

NH4NO3 – очень хорошо растворяется в воде в температуре 100°С в 1 кг воды растворяется 10 кг NH4NO3.

|

|

|

Он очень гигроскопический – из воздуха забирает влагу. Из за хороший растворимости, гигроскопичности и различных модификации легко слеживается

Для уменьшение слеживаемости:

1) Получает NH4NO3 в виде гранулы с минимальной содержанием влаги.

2) Используется конденсирующих добавок – Mg(NO3)2

Он связывает свободную воды и образуется:

Mg(NO3)2∙6H2O (2.1)

и кроме этого добавки способствует переходу II→IV ПМ (полиморфный модификации) минуя III ПМ.

3) Используется гидрофобных пленок

4) Используется вещества которое опудривает гранулы

При температуре больше 110°С:

NH4NO3=NH3+HNO3 (2.2)

800°С: NH4NO3=N2O+2H2O (2.3)

500°С: NH4NO3=N2+0,5O2+2H2O со взрывом (2.4)

Процесс получение азота идет при температуре выше 80°С. Начиная с 80°С HNO3 начинается диссоциируется и получается NO2 – он является катализатор терморазложении NH4NO3

NH4NO3+2NO2→N2+2HNO3+H2O (2.5)

Аммиачную селитра - кристаллическое вещество белого цвета. Температура плавления 169,6 °C, при нагреве выше этой температуры начинается постепенное разложение вещества, а при температуре 210 °C происходит полное разложение. Температура кипения при повышенном давлении — 235 °C. Молекулярная масса 80,04 а. е. м. Скорость детонации 2570 м/с.

Аммиачную селитру производят на заводах, вырабатывающих, синтетический аммиак и азотную кислоту. Производственный процесс складывается из нейтрализации слабой азотной кислоты газообразным аммиаком, упарки полученного раствора и гранулирования аммиачном селитры. Стадия нейтрализации основана на реакции.

NH3 + HN03 = NH4NO3 + 148.6кДж (2.6)

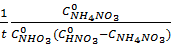

Процесс нейтрализации осуществляют в нейтрализаторе. Скорость нейтрализации выражается производной из концентрации реагирующих веществ по времени

=

=  ∙

∙  =k(

=k( -

-  )(

)( -

-  ) (2.1)

) (2.1)

или после интегрирование

k=  ln

ln  (2.2)

(2.2)

Если  =

=  то уравнение (2.7) примет вид

то уравнение (2.7) примет вид

-  =kc2, (2.3)

=kc2, (2.3)

или после интегрирования

k=  (2.4)

(2.4)

где к - константа скорости.

Процесс поглощения газа жидкостью весьма экзотермичен, сопровождается быстрой химической реакцией и идет в диффузионной области. В производстве аммиачной селитры используют азотную кислоту с концентрацией более 45% (45÷ 58%), содержание оксидов азота не должно превышать 0,1%.

Получение аммиачной селитры с использованием тепла нейтрализации возможно на установках:

- работающих при атмосферном давлении (избыточное давление

сокового пара 0,15 ÷0,2 ат);

- работающих под давлением, с однократным использованием тепла

сокового пара;

- работающих под давлением, с двукратным использованием тепла

сокового пара (получение концентрированного плава NH4NO3. В промышленной практике нашли широкое применение установки, работающие при атмосферном давлении с использованием тепла нейтрализации и частично установки с вакуум- испарителем. Теплота нейтрализации используется для испарения воды из

|

|

|

растворов нитрата аммония.

Если аммиачная селитра подвергается нагреву, получается оксид азота (I):

NH4NO3 = N2O + 2Н2О (2.7)

при этом один из атомов азота теряет электроны, другой — приобретает. Оба атома становятся положительно одновалентными:

(2.8)

(2.8)

Оксид азота - эндотермическое соединение, легко разлагающееся при нагревании на азот и кислород:

2N2O = 2N2 + O2 + 17,7 кДж (2.9)

поэтому она хорошо поддерживает горение. Обычно при загорании происходит плавление аммиачной селитры, причем вероятность

возникновения взрыва в расплаве выше, чем в кристаллической селитре. Чувствительность аммиачной селитры к внешним воздействиям возрастает с уменьшением ее дисперсности, особенно у пыли фракции.

|

|

|