|

Холодная объемная штамповка.

|

|

|

|

В промышленности применяют две основные технологические схемы холодной объемной штамповки:

1 схема состоит из четырех этапов:

1. разделка проката на мерные заготовки;

2. разупрочняющая термическая обработка заготовок;

3. подготовка поверхности заготовок;

4. штамповка.

Первая схема осуществляется, как правило, на механических и гидравлических прессах в одно или многопозиционных штампах.

2 схема состоит из трех основных этапов:

1. разупрочняющая термическая обработка проката;

2. подготовка поверхности проката;

3. штамповка.

Штамповка по второй схеме проводится на холодноштамповочных автоматах.

Разделка проката на мерные заготовки.

Разделка прокато производится в штампах на сортовых ножницах, кривошипных прессах и пресс-автоматах. Прокат можно резать так же на токарных станках и механических пилах. Но этот способ менее экономичен (меньше производительность и больше отходов).

При холодной объемной штамповке применяются 3 типовые отрезки заготовки от прутка в штампе:

При холодной объемной штамповке применяются 3 типовые отрезки заготовки от прутка в штампе:

1 схема. Неполная закрытая отрезка с поперечным пассивным зажимом. Производится в штампах с цельными втулочными ножами. Имеется поперечный зазор между прутком и отверстием ножа, в пределах которого возможен изгиб прутка и заготовки.

1 схема. Неполная закрытая отрезка с поперечным пассивным зажимом. Производится в штампах с цельными втулочными ножами. Имеется поперечный зазор между прутком и отверстием ножа, в пределах которого возможен изгиб прутка и заготовки.

2 схема. Неполная закрытая отрезка с поперечным активным зажимом. Неполная закрытая отрезка – основной способ безотходного получения заготовок длиной более 0,8 – 1,0 диаметра.

3 схема. Закрытая отрезка с осевым сжатием. Отрезаемая часть прутка замкнута в полости подвижного ножа. В очаге деформации создается напряженное состояние всестороннего неравномерного сжатия. Образованные пластическим деформированием торцы имеют плоскую, гладкую и перпендикулярную к оси заготовки поверхность. Из-за сложности реализации этот способ имеет ограниченное применение (для отрезки точных заготовок из алюминиевых и медных сплавов). Способ пригоден для отрезки точных заготовок длиной более 0,1 диаметра.

|

|

|

Заготовки из плоского проката для чеканки получают вырубкой в штампах на прессах.

Предварительная и промежуточная термообработка.

Термическая обработка заготовок производится для уменьшения штамповки и повышения пластичности. Термическая обработка делится на предварительную, промежуточную и окончательную. Предварительная термообработка производится до основных формообразующих операций при штамповке, промежуточная – между формообразующими операциями для снятия упрочнения, окончательная – по окончании формоизменения для получения заданных физико-механических свойств и структуры.

Как правило прокатанный металл имеет заметные следы упрочнения. Предварительная термообработка может производится до калибровки, на одном из этапов калибровки, после калибровки. В большинстве случаев лучшие результаты достигаются при отжиге после калибровки. Промежуточный отжиг применяется при сложной форме штампуемых заготовок, больших деформациях для восстановления пластичности и снижения сопротивления деформированию. Для углеродистых и низколегированных сталей применяют обычно два вида отжига: простой (низкотемпературный при to 530 – 600 Со) и рекристализационный (to 650 – 720 Со). низкотемпературный отжиг применяют при критических и близких к критическим деформациях (Е до 0,1 – 0,16) и многократном их повторении

Влияние режима термической обработки на механические свойства Стали 10 (числитель) и Стали 20 (знаменатель):

| Режим термической обработки | НВ | σт | σв | δ | ψ |

| МПа | % | ||||

| Горячекатаное состояние (без термообработки | 133 | 270 | 410 | 35 | 75 |

| Нагрев до 680 – 700 оС, выдержка 3 часа, охлаждение с печью | 107 | 190 | 370 | 39 | 77 |

| Нагрев до 740 – 760 оС, выдержка 3 часа, охлаждение с пеью | 85 | 190 | 330 | 42 | 79 |

| Нагрев до 1050 оС, выдержка 1 час, охлаждение с печью | 95 | - | - | - | - |

| Нагрев до 760 – 780 оС, выдержка 1 час, охлаждение с печью до 650 – 670 оС, выдержка 1 час (4 цикла), охлаждение с печью | 85 | 190 - | 360 - | 43 - | 77 - |

|

|

|

Сталь 35 (числитель) и Сталь 45 (знаменатель)

| Режим термической обработки | НВ | σт | σв | δ | ψ |

| МПа | % | ||||

| Горячекатаное состояние (без термообработки) | 185 | 490 | 640 | 25 | 57 |

| Нагрев до 680 – 700 оС, выдержка 3 часа, охлаждение с печью | 150 | 270 | 550 | 31 | 66 |

| Нагрев до 760 – 780 оС для стали 35 и до 780 – 800 оС для стали 45, охлаждение с печью | 138 | 210 | 560 | 31 | 58 |

| Нагрев до 1050 оС, выдержка 1 час, охлаждение с печью | 138 | - | - | - | - |

| Маятниковый отжиг (четыре цикла) | 144 | 230 | 250 530 | 28 | 65 |

Рекомендуемые режимы разупрочняющей термообработки для сплавов цветных металлов:

| Сплавы | Температура нагрева, оС | Способ охлаждения | Твердость после термообработки, НВ не более |

| Алюминиевые сплавы: АД 00 АД 1 АМц АМч 3 АМч 5 | 370 – 400 350 – 400 350 – 400 350 – 400 350 – 400 | На воздухе | |

| Д 1 Д 16 В 95 | 390 – 430 390 – 430 390 – 430 | С печью | |

| Медные сплавы: М 2, М 3 Л 90 Л 68 Л 63 ЛН 65-5 | 500 – 550 650 – 680 580 – 620 600 – 640 550 – 600 | На воздухе | |

| ЛС 59-1 | 600 – 650 | С печью | |

| Бр А 5 Бр АМц 9-2 | 620 – 670 650 – 700 | На воздухе | |

| Бр Б 2 Бр К Мц 3-1 | 800 – 810 600 – 650 | Закалка в воде С печью | |

| Бр К Н 1-3 | 850 – 860 | Закалка в воде | |

| Никелевые сплавы: НП 1, НП 2, НП 3 НМц 5 | 800 – 840 800 – 850 | На воздухе | |

| НМЖМц28-2,5-1,5 МН 19 МНЦ 15-20 | 800 – 840 680 – 720 600 - 650 | С печью на воздухе - |

Подготовка поверхности заготовок к холодной объемной штамповке.

Большинство процессов холодной объемной штамповки (особенно выдавливание) характеризуется следующими условиями трения: высокими удельными усилиями (до 2 – 2,5 ГПа и более), нагревом металла до 250 – 300 оС и более вследствие теплового эффекта при пластической деформации, значительным относительным перемещением металла и обновлением поверхности.

|

|

|

Для стабильного отсутствия непосредственного контакта между поверхностями заготовки и инструмента на поверхность заготовки наносят промежуточный слой, который должен соответствовать следующим требованиям:

1. надежное сцепление с поверхностью заготовки и сохранение сплошности при деформации. Толщина слоя во время деформации должна быть больше расстояния между впадинами и выступами на поверхности заготовки и инструмента (не менее 0,1 мкм);

2. способность уменьшить силы молекулярного притяжения между обрабатываемым металлом и инструментом, чтобы снизить коэффициент внешнего трения (до μ≤0,1, а если возможно μ<<0,1);

3. высокая пластичность. Скольжение должно проходить внутри промежуточного слоя, а не на поверхности заготовки и инструмента;

4. высокая термостойкость и теплоемкость.

Наиболее просто промежуточный слой создать смазыванием заготовки. Однако пленки из минеральных масел с наполнителями и добавками поверхностно активных веществ, а также другие известные смазочные материалы теряют сплошность при штамповке. Для обеспечения сплошности и заданной толщины промежуточного слоя заготовку перед смазыванием покрывают слоем носителя смазочного материала.

Технология подготовки поверхности состоит из двух этапов:

1. удаление дефектов (сплошная обдирка, дробеструйная обработка, матирование, галтовка, гидрополирование, подводное полирование) и очистка поверхности от окалины, жировых и других загрязнений;

2. нанесение промежуточного слоя.

Для получения слоя носителя смазочного материала заготовки из углеродистых сталей подвергают фосфатированию, т.е. на поверхность заготовки наносится слой кристаллических фосфатов. Лучшими антифрикционными свойствами обладают покрытия фосфатами марганца и цинка, пропитанные мылом. Фосфатирование с последующим омыливанием применяют также для низколегированных сталей.

Заготовки из углеродистых сталей при незначительном относительном перемещении металла и пониженных требованиях к качеству поверхности выдерживают во влажном состоянии на воздухе 20 – 30 минут («желтят»), а затем известкуют погружением в 20 % раствор гашеной извести.

|

|

|

Для легированных сталей, содержащих никель, более 6% хрома и никелевых сплавов применяют оксалатирование (покрытие солями щавелевой кислоты) с последующим омыливанием.

Заготовки из алюминиевых сплавов подвергают анодированию, т.е. образование на поверхности пленки окислов того же металла при электролизе в растворе серной кислоты (190 -200 г/л).

Заготовки из медных сплавов подвергают пассивированию в растворе хромового ангидрита и сульфата аммония. Смазочным материалом после анодирования или пассивирования служит костный животный или кашалотовый жир.

Формоизменяющие операции холодной объемной штамповки.

Основными формоизменяющими операциями холодной объемной штамповки являются: высадка, выдавливание, калибровка, чеканка, ротационная вытяжка, регулирование, накатка резьб, торцевая раскатка, навивка пружин, гибка проволоки.

Холодная высадка.

Производится на кузнечно-прессовых холодновысадочных автоматах. В основном производятся метизные изделия: болты, винты, гайки, заклепки, гвозди, шарики, ролики, мелкие кольца подшипников, тарелки клапанов, колесные спицы и т.д. При этом размеры штампованных деталей соответствуют 8 – 9 квалитетам точности, шероховатость поверхности Ra 2,5 – 0,63, так что ни в какой дополнительной механической обработке они обычно не нуждаются.

Холодной высадке подвергают углеродистую сталь (до 0,45 % С), легированную сталь многих марок, дюралюмин, латунь, красную медь и др. сплавы.

Набор металла для формовки утолщенной части изделия при отношении длины стержня (высаживаемой части) к диаметру не более 2,5 может быть выполнен за один переход, при отношении не более 4,5 – за 2 перехода, при отношении не более 8 – за 3 перехода. Набор более чем за два перехода в практике холодной высадки производится очень редко. При двухпереходной штамповке наиболее широко в качестве первого перехода применяют набор в конической полости пуансона, причем

Набор металла для формовки утолщенной части изделия при отношении длины стержня (высаживаемой части) к диаметру не более 2,5 может быть выполнен за один переход, при отношении не более 4,5 – за 2 перехода, при отношении не более 8 – за 3 перехода. Набор более чем за два перехода в практике холодной высадки производится очень редко. При двухпереходной штамповке наиболее широко в качестве первого перехода применяют набор в конической полости пуансона, причем

цилиндрический конец заготовки остается недеформированным. При этом L/d ≤ 4,5; b/d ≤ 2,6; е = L – (a+c) = d-c;

C = (D-d)/(2tgγ/2)

Во избежании образования поперечной складки при высадке во втором переходе угол γ в первом переходе должен быть не более 20 о.

При b/d ≤ 2,6 объем конической части пуансона

Vc = (πd2/4)b ≤ 2,4d3

В отличие от горизонтально-ковачных машин у холодновысадочных автоматов ось подачи заготовки не совпадает с осью штамповки.

Схема одноударной высадки.

Схема одноударной высадки.

|

|

|

Проволока или пруток (1) подается прерывисто вращающимися роликами (2) через отверстие отрезной матрицы (7) до упора (8). Заготовка отрезается от прутка ножом (10) и специальным захватом

переносится на ось штамповки (6). При движении пуансона (5) к матрице (3) заготовка (4) заталкивается в нее до упора в выталкиватель, после чего высаживаетель выбрасывает изделие из матрицы.

Схема двухударной высадки.

После отхода пуансона (5) на его место на линию штамповки (6) выдвигается пуансон (12) второго перехода, а выталкиватель вступает в работу только после окончания второго перехода штамповки.

На схемах (9) – линия подачи прутка. Аналогично выглядит схема 3-х ударной штамповки.

На схемах (9) – линия подачи прутка. Аналогично выглядит схема 3-х ударной штамповки.

Холодное выдавливание.

Выдавливанием получают изделия типа цилиндра, стакана, гильзы, баллона и т.п. Применяются шарнирно-рычажные чеканочные прессы, кривошипные и гидравлические прессы.

Различают прямое, обратное, боковое и комбинированное выдавливания.

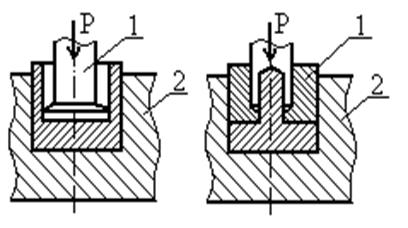

При прямом выдавливании металл вытекает через отверстие в донной части матрицы (2) в направлении совпадающем с направлением движения пуансона (1). Так можно получать детали в виде стержня с утолщением. Если на торце пуансона имеется стержень перекрывающий отверстие матрицы до

начала выдавливания, то металл выдавливается в кольцевую щель между матрицей и стержнем. Так можно получать полые детали.

При обратном выдавливании направление течения металла противоположно направлению движения пуансона. Металл может вытекать либо в кольцевой зазор между матрицей и пуансоном, либо в отверстие в пуансоне.

При обратном выдавливании направление течения металла противоположно направлению движения пуансона. Металл может вытекать либо в кольцевой зазор между матрицей и пуансоном, либо в отверстие в пуансоне.

При боковом выдавливании металл вытекает в отверстие в боковой части матрицы в направлении, не совпадающем с направлением движения пуансона. Можно получать детали типа тройников, крестовин и т.п. Для удаления заготовки после штамповки матрицу делают разъемной.

Комбинированное выдавливание характеризуется одновременным течением металла по нескольким направлениям и может быть осуществлено различной комбинацией рассмотренных схем

Комбинированное выдавливание характеризуется одновременным течением металла по нескольким направлениям и может быть осуществлено различной комбинацией рассмотренных схем

Основной положительной особенностью выдавливания является возможность получения больших степеней деформации, поскольку металл находится в условиях всестороннего неравномерного сжатия. Однако требуются большие усилия деформирования. Поэтому после каждого перехода штамповки заготовку отжигают, а при штамповке применяют обильную смазку.

Калибровка и чеканка.

Выполняют, как правило, на шарнирно-рычажных чеканочных прессах.

Калибровку применяют для получения заготовок заданной точности перед выдавливанием и как заключительную формоизменяющую операцию. Калибровка осуществляется открытой или полузакрытой осадкой, редуцированием, а так же в открытых штампах.

Чеканка может быть открытой и закрытой. Изделия, полученные чеканкой, можно разделить на 3 основные группы:

1. с односторонним рельефным изображением и гладкой обратной стороной (значки);

2. с двухсторонним рельефным изображением (монеты, медали);

3. с односторонним рельефным изображением, на обратной стороне которых допустимо отражение рельефного изображения лицевой стороны.

Кроме пуансона лицевой стороны и матрицы (при закрытой чеканке) штамп имеет контрпуансоны: гладкий в первом случае; с задним рельефным изображением – во втором; с рельефным изображением, обеспечивающим оптимальные условия течения металла, - в третьем.

Выпуклое рельефное изображение при чеканке достигается прямым выдавливанием металла в вогнутый рельеф пуансоном.

Сложное влияние оказывает трение. В целях избежания дефектов при рельефной чеканке в общем случае смазка нежелательна. Попадание смазочного материала в углубление рельефа инструмента вызывает увеличение шероховатости поверхности изделия, а главное – вызывает «размазывание» рельефа в результате интенсивного скольжения металла относительно инструмента. Однако тонкий регламентированный слой смазки повышает интенсивность заполнения на 20 – 25 %, не ухудшая качества.

Усилие чеканки, Н, определяется по формуле:

P = Fq,

где F – площадь проекции рабочего торца пуансона, мм

q – удельное усилие, МПа.

| Чеканка | Материал и его толщина S, мм | q, МПа |

| Вогнуто-выпуклого рисунка с деформацией менее 2 % | Латунь отожженная S ≤ 0,5 | 100 – 150 |

| Открытая, плоских деталей с деформацией менее 2 % | Латунь S ≥ 0,7 | 200 – 500 |

| Выпукло-вогнутого рисунка | Латунь S ≤ 1,8 | 800 – 900 |

| Глубокого рельефа на плоских деталях | Алюминий | 600 – 1200 |

| Открытая, рельефа на плоских деталях | Латунь, нейзильбер | 800 – 1400 |

| В полосе глубокого рельефа | Сталь 08, 10 | 1000 – 1500 |

| Монет, орденов | Золото | 1200 – 1500 |

| Монет, медалей | Серебро, никель | 1500 – 1800 |

| Букв, рисунков | Сталь 15 Сталь 20, 25,35 S ≥ 0,7 | 1600 – 1800 2000 – 2800 |

| Двустороннего рисунка | Коррозионностойкая сталь | 2000 – 3000 |

| Одностороннего рисунка | Латунь S = 0,4 ÷ 3 | 2500 – 3000 |

Редуцирование.

Применяют, например, для калибровки болтов перед резьбонакаткой. Различают редуцирование одно– и многопереходное, одностороннее и двустороннее, с напряжением заготовки по образующей и без такового.

1 – матрица

2 – направляющая

3 – деталь

4 – пуансон

максимальна длина исходной заготовки при редуцировании без направления по образующей определяется условием продольной устойчивости:

lmax = (πD/4c) √E/σу

где: D – диаметр исходной заготовки

c – коэффициент закрепления концов заготовки (с = 2 при одностороннем редуцировании)

Е, σу - модуль нормальной упругости и предел упругости материала заготовки (σу ≈ σт).

Минимальное число переходов рассчитывается исходя из максимально допустимой деформации на переходах. Предельная относительная деформация Е = 1 – ((dn-1)/dn)2 стальных заготовок на 1 и 2 перехода составляет 0,25 – 0,3, на 3 и последующих 0,3 – 0,33.

Ротационная вытяжка.

Это процесс последовательного изменения формы и размеров плоских или полых вращающихся заготовок приложением локализованного деформирующего усилия. Локализованное деформирующее усилие передается на заготовку с помощью рабочего инструмента (давильника), перемещающегося по заданной траектории.

Ротационная вытяжка может производиться без утонения стенок и с утонением. Вытяжка без утонения стенок делится на однопереходную и многопереходную. При однопереходной вытяжке инструмент движется по простой траектории, аналогичной образующей готовой оболочки. При многопереходной вытяжке инструмент движется по сложной траектории, поэтапно приближающейся к форме образующей готовой оболочки.

Однопереходная ротационная вытяжка:

Однопереходная ротационная вытяжка:

1 – ая операция 2 – ая операция

1 – исходная заготовка

2 – оправка

3 – прижим

4 – давильный ролик

Однопереходная вытяжка без утонения стенок производится если зазор ∆ между роликом и оправкой несколько больше толщины заготовки:

∆ ≥ k (t ± δ1)

где: k – коэффициент, учитывающий увеличение толщины стенки вследствие тангенциальных сжимающих напряжений k = 1,1 ÷ 1,2;

δ1 – допуск на толщину стенки исходной заготовки.

Для обеспечения оптимального режима вытяжки, необходимо:

· задавать необходимый зазор между роликом и оправкой;

· шлифовать рабочие поверхности роликов Rа = 0,16 мкм, а при тяжелых работах полировать Rа = 0,1 ÷ 0,04 мкм;

· задавать необходимые радиусы переходов оправки и профилей рабочих частей роликов;

· строгое соответствие траектории перемещения ролика геометрическим особенностям процесса;

· применять смазочный материал, обеспечивающий стабильно низкий коэффициент трения и хорошо удерживающийся на поверхности. Эффективно покрывать заготовки носителем смазочного материала (фосфатировать, анодировать, пассивировать и т.д.).

Схема траектории движения инструмента при многопереходной ротационной вытяжке:

Схема траектории движения инструмента при многопереходной ротационной вытяжке:

1 – 2 – линия подхода инструмента к заготовке. Ролик движется по заданным траекториям, поэтапно приближающимся форме образующей готовой детали.

Ротационной вытяжкой с заданным утонением получают оболочки с постоянной и переменной толщиной стенок.

Наиболее простой случай – ротационная протяжка. Применяют два метода: прямой и обратный с наличием осевого прижима и без осевого прижима. При обратном методе длина оправки может быть меньше длины детали, можно применять более компактное оборудование, но качество ниже.

Прямая протяжка Обратная протяжка Обратная протяжка

с осевым прижимом без прижима

Торцевая ротационная раскатка.

Применяется для получения кольцевых деталей с фланцами и другими утолщениями взамен обработки резанием или горячей штамповки.

При этом не требуется мощного штамповочного оборудования, уменьшается суммарная трудоемкость на 30%, снижается расход металла до 20 – 30%, расход инструмента в 1,5 – 2 раза вследствие резкого сокращения удельных усилий и упрощения конструкции.

Заготовки для торцевой раскатки чаще всего являются заготовки из труб. В качестве основного деформирующего инструмента применяются валки цилиндрической или конической формы.

Цилиндрический валок формирует внутренний или наружный бурты по схеме высадки.

Значительно большие возможности обеспечивает деформирующий инструмент в виде конического валка, расположенного под углом 5 – 15 0 к оси детали. Этот валок позволяет формировать деталь по схемам высадки, прямого и обратного выдавливания, раздачи, осадки и др.

Раскатка цилиндрическим Раскатка коническим

валком валком

1 – матричный блок

2 – матрица

3 – заготовка

4 – оправка

5 – раскатный валок

6 – деталь

Машины для холодной объемной штамповки.

Все оборудование для холодной объемной штамповки можно разделить на прессы и автоматы. Прессы, в свою очередь, делятся на механические и гидравлические.

Механические вертикальные прессы для холодной объемной штамповки бывают с номинальным усилием от 0,63 до 40 МН. В качестве главного исполнительного механизма используются кривошипно-шатунный и кривошипно-коленный механизмы. К основным преимуществам механических прессов следует отнести непрерывное движение пуансона со скоростью, изменяющейся по заданному закону.

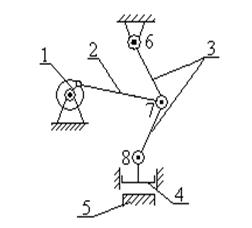

Кинематическая схема коленно-рычажного механизма чеканочного пресса:

1 – кривошип

1 – кривошип

2 – шатун

3 – рычаги

4 – ползун

5 – стол

В нижнем положении ползуна шарниры (6,7,8) устанавливаются на одной прямой линии.

При этом достигается наибольшее усилие на ползуне.

Гидравлические прессы для холодного выдавливания применяются в основном для деталей удлиненной формы в мелкосерийном производстве. Эти прессы имеют относительно большой рабочий ход, большее усилие (до 40 МН) и незначительные скорости выдавливания. Основное преимущество – использования полного номинального усилия равномерно в продолжении всего рабочего хода.

Можно регулировать усилие, скорость и ход ползуна. Можно уменьшить удар при соприкосновении инструмента с заготовкой путем снижения скорости в момент касания.

Автоматы для холодной объемной штамповки выпускаются горизонтального исполнения. Они делятся на автоматы для выдавливания, накатывания резьб, высадки. Автоматы для высадки бывают однопозиционные и многопозиционные, одноударные и двухударные, с цельной и разъемной матрицей.

Листовая штамповка.

Классификация операций листовой штамповки.

Листовая штамповка – процесс получения из листа, ленты, полосы изделий плоской или пространственной формы без существенного изменения толщины материала.

Все операции листовой штамповки делятся на разделительные и формообразующие.

Определение операций по ГОСТ 189 70 – 84:

Разделительные операции:

· Отрезка – полное отделение части заготовки по незамкнутому контуру.

· Разрезка – разделение заготовки на части по незамкнутому контуру.

· Вырубка – полное отделение заготовки или изделия от исходной заготовки по замкнутому контуру.

· Пробивка – образование в заготовке отверстия или аза путем сдвига с удалением части материала в отход.

· Обрезка – удаление излишков металла путем сдвига.

· Чистова вырубка – вырубка в условия всестороннего неравномерного сжатия в зоне разделения материала.

· Чистовая пробивка – пробивка в условия всестороннего неравномерного сжатия в зоне разделения материала.

· Проколка – образование в заготовке отверстия без удаления материала в отход.

· Надрезка – неполное отделение части заготовки путем сдвига.

· Зачистка – удаление технологических припусков с помощью штампа с образованием стружки для повышения точности размеров и уменьшения шероховатости поверхности штампованной заготовки.

· Высечка – полное отделение заготовки или изделия от исходной заготовки по замкнутому контуру путем внедрения инструмента.

· Просечка – образование отверстия в заготовке путем внедрения инструмента с удалением части материала в отход.

Формообразующие операции:

· Гибка – образование или изменение углов между частями заготовки или придание ей криволинейной формы.

· Вытяжка – образование полой заготовки или изделия из плоской или полой исходной листовой заготовки.

· Вытяжка с утонением – вытяжка полой заготовки с обусловленным уменьшением толщины стенок исходной полой заготовки без изменения ее внутреннего диаметра.

· Комбинированная вытяжка – вытяжка полой или плоской заготовки с обусловленным изменением толщины стенок и с изменением диаметра полой заготовки.

· Обтяжка – образование заготовки заданной формы путем приложения растягивающих усилий к ее краям.

· Формовка – образование рельефа в листовой заготовке за счет местных растяжений без обусловленного изменения толщины материала.

· Отбортовка – образование борта по внутреннему и (или) наружному контуру заготовки.

· Обжим – уменьшение размеров поперечного сечения части полой заготовки путем одновременного воздействия инструмента по всему периметру.

· Раздача – увеличение размеров поперечного сечения части полой заготовки путем одновременного воздействия инструмента по всему периметру.

· Скручивание – поворот части заготовки вокруг продольной оси.

· Правка – устранение искажения формы заготовки (детали) пластическим деформированием.

· Калибровка – повышение точности размеров штампованной заготовки и уменьшение шероховатости ее поверхности.

· Закатка – образование закругленных бортов на краях полой заготовки.

Материалы для листовой штамповки.

Прокат для листовой штамповки должен удовлетворять требованиям комплекса механических, технологических и эксплуатационных свойств.

В зависимости от назначения и условий работы изделия, а так же технологии штамповки металл подбирают с теми или иными механическими и технологическими характеристиками.

При разделительных операциях металлы с высоким пределом текучести дают чистый срез. Для формоизменяющих операций, наоборот, желателен низкий предел текучести, что способствует уменьшению упругих деформаций после штамповки. Глубокая вытяжка протекает тем лучше, чем больше больше относительное удлинение и чем больше разница между временным сопротивлением разрыву и пределом текучести данного металла. Достаточно хорошим отношением можно считать σт/σв ≤ 0,65 при относительном удлинении δ > 28 %.

Доля листовой штамповки применяют прокат черных метало, прокат цветных металлов, неметаллические материалы.

Марки листовой стали применяемые в основном для листовой штамповки:

Углеродистая обыкновенного качества Ст 0 – Ст 6

S = 0,5 – 4 мм

Листовая углеродистая качественного и

Обыкновенного качества общего назначения 05 кп -50

S = 0,2 – 3,9 Ст 0 – Ст5

Прокат тонколистовой холоднокатаной

из малоуглеродистой качественной стали 08 Ю, 08 пс,

для холодной штамповки 08 кп

S = 0,5 – 3 мм

Прокат тонколистовой из конструкционной 14 Г2, 09Г2,12ГС

низколегированной стали 16ГС, 15ГФ, 14ХГС

S = 0,5 – 3,9 мм

Листовая легированная конструкционная 60Г, 20Х, 10Г2

сталь общего назначения 25ХГСА, 30ХГСНА

S = 0,5 – 3,9

Тонколистовая коррозионно-стойкая, 08Х13, 12Х13

жаростойкая и жаропрочная 12Х17, 12Х18Н9Т

S = 0,7 – 3,9

Широко применяется двухслойный и трехслойный листовой прокат (биметалл) с основным слоем из углеродистой или низколегированной стали и плакирующего слоя из меди, латуни, алюминия, цинка, олова, свинца или коррозионностойких сталей, никеля, составляющего 10 – 25% от общей толщины листа. Применяются также металлопласты – стальные листы покрытые пластмассой.

Прокат сплавов цветных металлов.

Медные листы марок М1, М2, М3 используются для штамповки электротехнических изделий.

Латунные листы марок Л96, Л90 (томпак), Л80 (полутомпак), Л70, Л68, Л63, ЛС 59-1.

Листовой цинк Ц1, Ц2, Ц3, Ц4 применяют для изготовления игрушек.

Листовой свинец С1, С2, С3 и С4 используют для прокладок и в серно кислотных установках.

Бронзы для листовой штамповки применяются с содержанием олова до 7%. Бронзы марок БрОЦ4-3 и БрОФ6,5 – 0,25 применяются для штамповки плоских пружин электротехнических приборов и телефонных аппаратов. Безоловянистые алюминиевые бронзы БрА5, БрА7 применяются для изготовления специальных пружин.

Никель марок Н1, Н2, Н3 изпользуют для изготовления лабораторных приборов, химической посуды. Никелевые сплавы: мельхиор марки МН19, нейзильбер марки МНЦ15 – 20 применяют для изготовления электротехнических приборов, деталей часов, ювелирных изделий, столовых приборов.

Алюминий марок А1, А2, А3, АД и АД1 используют для деталей автомобилей и самолетов, деталей аппаратов, полых тонкостенных цилиндров, изделий домашнего обихода. Дюралюмины марок Д1, Д6, Д16 и сплав В95 широко используют в самолетостроении, для изготовления деталей моторных лодок, приборов и посуды. Сплав АМц применяют для изготовления чайных и столовых ложек. Сплав АМч используется для деталей, получаемых рельефной и неглубокой вытяжкой.

Магниево-марганцевые сплавы МА1, МА5, МА8 для штамповки вытяжкой нагревают до 360 – 380 0С. В штамповочном производстве используются титановые сплавы марок ВТ1, ВТ3, ВТ5, ВТ6 – С, ВТ8, ВТ9, ВТ10, ВТ14, ОТ4 – 1. Они малопластичны в холодном состоянии. Поэтому некоторые операции штамповки проводят с подогревом.

Неметаллические материалы.

Неметаллические листовые материалы, обрабатываемые штамповкой, можно разделить на 4 основные группы:

1. Пластмассы, слоистые и волокнистые пластики и термопластики гомогенной (однородной) структуры. Слоислые и волокнистые пластмассы изготовляют прессованием волокнистых материалов, пропитанных связующими материалами – смолами. К ним относятся гетинакс, текстолит, стелотекстолиты, асботекстолиты и др. К листовым материалам гомогенной структуры (термопластики) относят: органическое стекло, полистирол, винипласт, винипроз, целлулоид и др.

2. Материалы на основе бумаги и резины. Это резина, картон, эбонит, фибра. Сюда же можно отнести кожу, войлок, фетр, лакоткани и др.

3. Материалы минерального происхождения (асбест, слюда).

4. Комбинированные материалы сложной композиции (фольгированные слоистые пластики, асбостальные листы, стеклотекстолит, армированный металлической сеткой, листовые металлы, покрытые слоем полихлорвинила и др.).

Разделительные операции листовой штамповки.

Резка.

Резка листового материала выполняется на ножницах с возвратно-поступательным движением ножей (плоские ножи) и с вращательным движением ножей (дисковые ножи). Отделение части заготовки происходит путем деформации сдвига.

Ножи устанавливаются с некоторым зазором Z. При отрезке возникает изгибающий момент М. Изгибающий момент вызывает поворот отрезаемой заготовки, что в свою очередь вызывает возникновение расширяющих реакций N.

Ножи устанавливаются с некоторым зазором Z. При отрезке возникает изгибающий момент М. Изгибающий момент вызывает поворот отрезаемой заготовки, что в свою очередь вызывает возникновение расширяющих реакций N.

Для устранения возможности поворота листа предусмотрено прижимное устройство, создающее силу прижима Q.

Значение боковых распирающих реакций N составляют: при отрезке без прижима N=0,18÷0,35P; при отрезке с прижимом N=0,1÷0,2P. Под действием реакции N зазор увеличивается, что ухудшает качество среза.

Процесс отделения одной части металла от другой можно расчленить на отдельный стадии.

Процесс отделения одной части металла от другой можно расчленить на отдельный стадии.

|

|

|