|

Машины статического действия

|

|

|

|

ЗАДАНИЕ №2

Оборудование при изготовлении поковок и штамповок

Определить наибольшее усилие при осадке цилиндрической заготовки на гидравлическом прессе.

Определить массу падающих частей при осадке цилиндрической заготовки на молоте.

По результатам расчета по таблицам выбрать оборудование для выполнения заданной операции.

Выполнить схемы, изучить принцип работы, назначение основных узлов, деталей и технические характеристики выбранного оборудования.

Ответить на контрольные вопросы.

Цель работы

Изучить устройство и принципы действия основных типов кузнечно-прессовых машин и выбор оборудования при изготовлении поковок и штамповок.

Теоретическая часть

М ашины для обработки металлов давлением классифицируются по характеру воздействия органов машин на деформируемую заготовку и по технологическому назначению.

По характеру воздействия рабочих органов машины на деформируемую заготовку кузнечно-прессовое оборудование разделяется на четыре группы: молоты, гидравлические прессы, механические прессы и ротационно-ковочные машины.

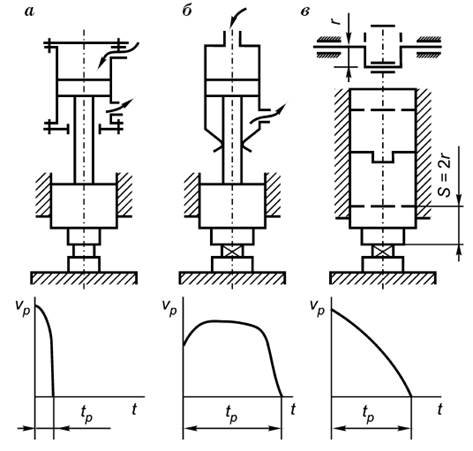

Молоты − машины ударного действия, которые деформируют заготовки за счет энергии, накопленной падающими частями. Скорость инструмента в начале хода, т. е. в момент соприкосновения с заготовкой, максимальная (до 9 м/с), а в конце рабочего хода t равна нулю (рис. 1, а). Время рабочего хода составляет тысячные доли секунды.

Гидравлические прессы − машины статического действия, в которых усилие, необходимое для деформирования заготовки, создается с помощью рабочей жидкости (водная эмульсия или минеральное масло) под высоким давлением (20…30 МПа).

|

|

|

В отличие от молотов они характеризуются плавным приложением нагрузки к деформируемой заготовке.

Скорость инструмента в начале рабочего хода равна нулю или некоторой величине, которая сначала увеличивается до своего максимального значения (0,2…0,3 м/с), затем падает до нуля (рис. 1, б).

Продолжительность рабочего хода t исчисляется секундами, а на мощных прессах доходит до десятков секунд.

Механические прессы − машины статического действия, которые деформируют заготовку с помощью энергии, накопленной массивным маховиком, приводимым во вращение от электродвигателя.

Особенностью механических прессов является наличие в них кривошипно-шатунного механизма, с помощью которого происходит преобразование вращательного движения вала электродвигателя в возвратно-поступательное перемещение рабочих частей машины.

В отличие от молотов и гидравлических прессов механические прессы характеризуются жесткой кривой изменения скорости рабочего хода (рис. 1, в), которая не зависит от сопротивления металла деформированию, а полностью определяется кинематической схемой машины.

|

Рисунок 1 − Кинематическиесхемы машиндля обработкидавления: а − молот; б − гидравлический пресс; в − механический пресс.

Продолжительность рабочего хода t составляет десятые доли секунды у быстроходных прессов и секунды у тихоходных. Скорость рабочих частей машины − до 0,5 м/с.

Конструкция машин для обработки металлов давлением

Машины ударного действия

К машинам ударного действия относятся пневматические, паровоздушные, механические, гидравлические и др.

В работе рассматриваются пневматические и паровоздушные молоты, которые нашли наибольшее распространение в кузнечных цехах.

Пневматические молоты − группа машин, в которых подвижные части приводятся в действие сжатым воздухом от компрессора.

|

|

|

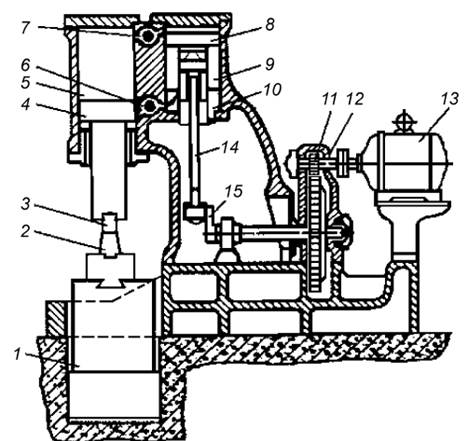

В станине 10 (рис. 2) расположены компрессорный 9 и рабочий 5 цилиндры, полости которых сообщаются через золотники 6 и 7.

|

Рисунок 2 − Схема пневматического молота

Компрессорный поршень 8 перемещается шатуном 14 от кривошипа 15, вращаемого электродвигателем 13 через шестерни 11 редуктора 12. При этом воздух поочередно сжимается в верхней и нижней полостях компрессорного цилиндра до 0,5…0,8 МПа и при нажатии на педаль или рукоятку, открывающую золотники 7 и 6, поступает в рабочий цилиндр 5. Здесь он воздействует на рабочий поршень 4, являющийся одновременно бабой молота, к которой крепится верхний боек.

Падающие части 3 и 4 периодически перемещаются вверх-вниз, наносят удары по заготовке, помещенной на нижний боек 2, который неподвижно закреплен на массивном шаботе 1.

В зависимости от положения устройств управления молот может наносить единичные и автоматические удары регулируемой энергии, осуществлять силовой прижим поковки к нижнему бойку и держать бабу на весу.

Для подачи и снятия заготовки молоты оснащаются рельсовыми и безрельсовыми манипуляторами грузоподъёмностью 3…50 кН.

Основные параметры пневматических ковочных молотов приведены в таблице 1.

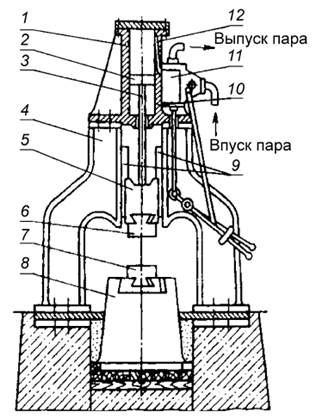

Паровоздушные молоты − группа машин, в которых подвижные части приводятся в действие сжатым до 0,7…0,9 МПа паром или воздухом, подаваемым из магистрали (рис. 3).

Параметры паровоздушных молотов регламентируются стандартом ГОСТ 9752 в диапазоне масс от 1 до 8 т.

|

Рисунок 3 − Схема паровоздушногомолота арочного типа

Паровоздушные молоты для ковки и штамповки имеют некоторые конструкционные отличия, вызванные технологическими особенностями прессов ковки и штамповки, а принцип работы их одинаков.

На станине молота смонтирован рабочий цилиндр 1 с парораспределительным устройством.

При нажатии на педаль или рычаг управления сжатый пар по каналу поступает в верхнюю полость цилиндра 1 и давит на поршень 2, соединенный штоком 3 с бабой 5, к которой крепится верхний боек или штамп 6.

В результате падающие части 3, 5 и 6 перемещаются вниз и наносят удар по заготовке, уложенной на нижний боек или штамп 7, который неподвижно укреплен на массивном шаботе 8.

|

|

|

При подаче сжатого пара по каналу в нижнюю полость цилиндра падающие части поднимаются в верхнее положение.

Для уменьшения сотрясения почвы и увеличения КПД удара масса шабота ковочного молота обычно в 15, а штамповочного в 20…30 раз больше массы падающих частей.

В ковочных молотах станина и шабот закреплены на фундаменте отдельно. Это дает возможность свободно манипулировать с заготовкой и кузнечным инструментом.

В штамповочных молотах для достижения требуемой точности поковок не допускается перекос оси шабота к оси падающих частей молота. Поэтому станины у штамповочных молотов устанавливаются непосредственно на шаботе.

С этой же целью для предотвращения смещения верхнего штампа относительно нижнего штамповочные молоты по сравнению с ковочными имеют длинные направляющие 9 для бабы 5.

Молоты деформируют заготовки за счет кинетической энергии.

При постоянстве скорости масса падающих частей определяет энергию удара молота. Поэтому выбор молота для изготовления тех или иных поковок производят по массе падающих частей.

Основные параметры ковочных паровоздушных молотов приведены в таблицах 2, 3.

Машины статического действия

К машинам статического действия относятся гидравлические и механические прессы.

Ковочные гидравлические прессы изготавливаются по ГОСТ 7280-80 номинальным усилием 5…50 МН. Прессы отличаются от молотов тем, что они оказывают статическое воздействие на заготовку. Продолжительность деформации доходит до десятков секунд, а скорость деформации составляет 2 … 3 м/мин.

Прессы имеют рабочие цилиндры, создающие усилия обжатия поковки, и цилиндры обратного хода. Гидропривод пресса должен развивать большую мощность во время обжатия заготовки. Для создания запаса жидкости высокого давления используется гидравлический аккумулятор или мультипликатор. КПД прессовых установок невелик и составляет 68 % для прессов с аккумуляторами и 1,5…2 % с мультипликаторными приводами.

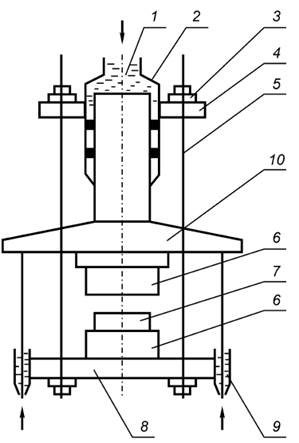

В гидравлическом прессе(рис. 4) давление жидкости (высокого давления) 1 врабочем цилиндре 2 передается при помощи плунжера 3 деформируемой заготовке 7 через подвижную поперечину 10 и инструмент 6 (бойком или штампом). Реакцииусилия цилиндра и нижнейчасти инструмента воспринимаются соответственнонеподвижной верхней поперечиной 4 и нижней поперечиной 8, связанными при помощи колонн 5.

|

|

|

|

Рисунок 4 − Схема ковочногогидравлического пресса

Для подъема верхней поперечины 10 после деформирования имеются подъемные цилиндры 9, в которые подается жидкость низкого давления 0,4…0,8 МПа.

Рабочий цикл гидропресса состоит из следующих периодов:

1) холостого хода − подвижная поперечина подходит к заготовке;

2) рабочего хода − передвижение поперечины 10 заставляет деформироваться заготовку 7;

3) обратного хода − подвижная поперечина возвращается в исходное положение.

По технологическому назначению гидравлические прессы используются:

• как ковочные с усилием 5…15 МН для изготовления поковок, в основном из слитков массой до 25 т;

• штамповочные прессы с усилием 10…75 МН для объемной штамповки фасонных и крупногабаритных панелей из трудно деформируемых сплавов и сталей;

• прутково-профильные прессы с усилием 2…20 МН для прессования прутков, профилей и труб.

При выборе гидравлических прессов руководствуются максимальным усилием, развиваемым прессом.

Механические прессы. По технологическому признаку их разделяют на две группы: прессы для горячей объемной штамповки и прессы для листовой штамповки.

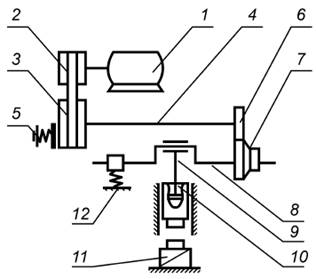

Принцип работы прессов одинаков, но имеются некоторые конструктивные отличия, вызванные технологическими особенностями процессов объемной и листовой штамповки (рис. 5).

|

Рисунок 5 − Схема механического пресса для объемной штамповки

Электродвигатель 1 через клиноременную передачу 2 вращает массивный маховик 3. Маховик закреплен на валу 4 не жестко, а с помощью фрикционного предохранительного устройства, которое может передавать с маховика на вал крутящий момент, не превышающий определенной величины.

Если крутящий момент превзойдет допустимую величину, предохранительное устройство начинает проскальзывать и тем самым защищает вал 4 и следующие за ним элементы кинематической цепи от перегрузки.

Для остановки маховика служит тормоз 5, который включается автоматически после выключения электродвигателя. На другом конце вала 4 посажена малая шестерня 6, находящаяся в зацеплении с зубчатым колесом 7. Внутри этого колеса смонтирована муфта включения. Шатун 9 передает движение коленчатого вала 8 ползуну 10. На другом конце коленчатого вала установлен тормоз 12, который служит для быстрой остановки кривошипно-шатунного механизма пресса после выключения муфты.

|

|

|

К ползуну пресса крепится верхний штамп, а нижний штамп устанавливают на столе пресса. Для регулирования нижнего штампа по высоте имеется клиновое устройство 11.

Механические прессы для объемной штамповки характеризуются большими деформирующими усилиями и имеют сравнительно небольшие по размерам штампы.

Прессы для объемной штамповки должны обладать высокой жесткостью, а ход, размеры стола и штамповочного пространства у них меньше, чем у листоштамповочных прессов.

На механических прессах благодаря более плавному приложению нагрузки по сравнению с молотами улучшаются условия труда за счет уменьшения шума, сотрясений и вибраций.

Благодаря наличию выталкивателей можно производить штамповку выдавливанием в штампах с глубокими полостями, выполнять технологические процессы безоблойной штамповки в закрытых штампах. При этом коэффициент использования металла, точность поковок и производительность труда повышаются, что снижает себестоимость продукции.

Основные параметры оборудования для обработки давлением в таблицах 1, 2, 3, 4.

Таблица 1 − Основные параметры пневматических ковочных машин и ориентировочные данные для выбора массы падающих частей

| Параметр | Масса падающих частей, кг | ||||||

| Энергия удара, кДж, не менее | 0,8 | 1,4 | 3,15 | 5,6 | |||

| Частота ударов в минуту | |||||||

| Высота рабочей зоны, мм | |||||||

| Размеры зеркала бойков, мм: | |||||||

| длина | |||||||

| ширина | |||||||

| Масса фасонных поковок, кг: | |||||||

| средняя | 0,3 | 1,5 | 2,5 | ||||

| наибольшая | 1,2 |

Таблица 2 − Основные параметры ковочных паровоздушных молотов и ориентировочные данные для выбора массы падающих частей

| Параметр | Масса падающих частей, т | ||||

| 3,15 | |||||

| Энергия удара, кДж, не менее | |||||

| Частота ударов в минуту | |||||

| Высота рабочей зоны, мм | |||||

| Размеры зеркала бойков, мм: | |||||

| длина | |||||

| ширина | |||||

| Масса фасонных поковок, кг: | |||||

| средняя | |||||

| наибольшая | |||||

| наибольшая для гладких валов | |||||

| Сторона квадрата ковки, мм |

Таблица 3 − Основные параметры паровоздушных штамповочных молотов и ориентировочные данные для выбора массы падающих частей

| Параметр | Масса падающих частей, т | |||||||

| 0,63 | 3,15 | |||||||

| Энергия удара, кДж, не менее | ||||||||

| Частота ударов в минуту | ||||||||

| Масса поковок, кг | 2,5 |

Таблица 4 – Выбор пресса по массе обрабатываемой заготовки

| Номинальное усилие пресса Р, МН | 12,5 | |||||

| Масса заготовки, т | от. 0,6 до 2 | св.2 до 5 | св.5 до 12 | св. 12 до 28 | св. 28 до 60 | св. 60 до 120 |

Механические прессы для горячей объемной штамповки строятся с усилием от 6,3 до 80 МН с числом ходов от 35 до 90 в минуту. Они применяются для горячей объемной штамповки сложных по конфигурации поковок в одно − и многоручьевых штампах.

Выбор молотов и прессов

Типоразмер необходимого ковочного оборудования определяют по размерам заготовки и схеме операций ковки. При этом ориентируются на наиболее тяжелую операцию данного технологического процесса.

Выбор молота или гидравлического пресса для машинной ковки можно произвести с большей точностью, используя теоретические и экспериментальные зависимости, найденные для каждой отдельной операции.

При осадке определяют:

– наибольшее усилие для гидравлического пресса;

– необходимую массу падающих частей молота.

|

|

|