|

Расчет и конструирование фланцевого соединения

|

|

|

|

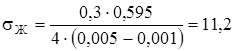

Определим основные геометрические размеры фланцевого соединения мембранного аппарата для очистки продукта, проведем расчет на прочность и герметичность соединения, работающего под внутренним давлением. При этом будем использовать следующие данные:

Внутренний диаметр аппарата Д, мм595

Толщина стенки корпуса S, мм5

Внутреннее давление в аппарате Р, МПа0,3

Рабочая температура t,0С25

Прибавка к расчетной толщине стенки С, мм1

Коэффициент прочности сварных швов j1

Материал фланцевого соединенияСталь 12Х18Н9Т

Материал болтового соединенияСталь 35Х

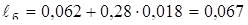

Диаметр болтовой окружности фланцев определяем по следующей формуле:

Дб = Д + 2(2 . S + dб + u), (4.16)

где dб – наружный диаметр болта, принимаемый в зависимости от давления и диаметра аппарата, м;

u – нормативный зазор между гайкой и втулкой, м.

Дб = 0,595 + 2 (2 . 0,005 + 0,018 + 0,005) = 0,661 м.

При диаметре аппарата Д = 0,595 м и рабочем давлении Р = 0,3 МПа принимаем диаметр болтов dб = 0,018 м.

Наружный диаметр фланцев определим по формуле:

Дн = Дб + а, (4.17)

где а – конструктивная добавка для размещения гаек по диаметру фланца, м

Дн = 0,661 + 0,035 = 0,696 м.

Наружный диаметр прокладки для плоских приварных фланцев определится по формуле:

Дн.п = Дб – е, (4.18)

где е – нормативный коэффициент, зависящий от типа прокладки, м.

Дн.п = 0,661 – 0,025 = 0,636 м.

Средний диаметр прокладки определится по формуле:

Дс.п. = Дн.п. – в, (4.19)

где в – ширина прокладки, м.

Дс.п. = 0,636 – 0,01 = 0,626 м.

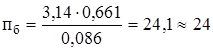

Количество болтов, необходимое для обеспечения герметичности фланцевого соединения, определится по формуле:

, (4.20)

, (4.20)

где tш – рекомендуемый шаг расположения болтов, выбираемый в зависимости от величины давления в аппарате, м.

|

|

|

При величине давления Р = 0,3 МПа шаг расположения болтов определится по формуле:

tш = (3,8 ¸ 4,8) . dб, (4.21)

откуда tш = (3,8 ¸ 4,8) . 0,018 = 0,07 ¸ 0,086 м.

Подставляя в формулу (4.20) известное значение t ш, окончательно получим:

шт.

шт.

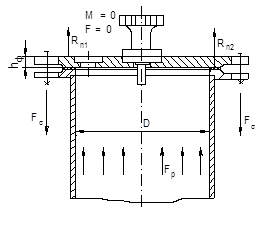

На основании выше проведенных расчетов выполняем конструктивную проработку фланцевого соединения. В связи с частой заменой мембран возникает необходимость в его быстрой разборке. Исходя из этих соображений, конструируем фланцевое соединение в соответствии с рисунком 3.2

Рисунок 3.2

Расчет фланцевого соединения на герметичность сводится к определению нагрузок при монтаже - Fs1 и в рабочих условиях - Fs2. Нагрузки, действующие на фланцевое соединение даны в соответствии с рисунком 3.3.

Рисунок 3.3

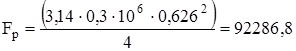

Равнодействующая сила от действия внутреннего давления определится по формуле:

, (4.22)

, (4.22)

после подстановки известных величин получим:

Н.

Н.

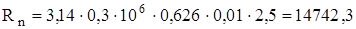

Реакция прокладки определится по следующей формуле:

, (4.23)

, (4.23)

где в0 – эффективная ширина прокладки, м;

Кпр – коэффициент, зависящий от материала и конструкции прокладки.

Н.

Н.

Усилие, возникающее от температурных деформаций, определится по следующей формуле:

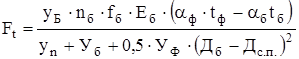

, (4.24)

, (4.24)

где aф, aб – соответственно коэффициенты линейного расширения материала фланца, болта, 1/0С;

tф, tб – соответственно температура фланца, болта, 0С;

Уб, Уn, Уф – соответственно податливость болтов, прокладки, фланца;

Еб – модуль упругости материала болтов, МПа;

Fб - расчетная площадь поперечного сечения болта, м2.

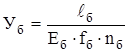

Рассчитаем податливость болтов по формуле:

, (4.25)

, (4.25)

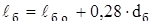

где  длина болта, рассчитываемая по следующей формуле:

длина болта, рассчитываемая по следующей формуле:

, (4.26)

, (4.26)

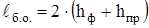

где  расстояние между опорными поверхностями головки болта, рассчитываемое по зависимости:

расстояние между опорными поверхностями головки болта, рассчитываемое по зависимости:

(4.27)

(4.27)

Подставляя известные величины в формулу (4.27), определим:

м.

м.

Определим величину  по формуле (4.26), зная остальные параметры болта:

по формуле (4.26), зная остальные параметры болта:

|

|

|

м.

м.

Податливость болтовых соединений окончательно определится по формуле (4.25):

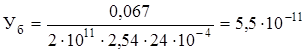

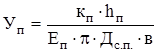

Податливость прокладки рассчитываем по формуле:

, (4.28)

, (4.28)

где кп – коэффициент обжатия прокладки;

Еп – модуль упругости материала прокладки, МПа.

Таким образом, податливость прокладки окончательно определится:

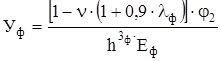

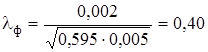

Определим податливость фланца по зависимости:

, (4.29)

, (4.29)

где g, lф – безразмерные коэффициенты;

hф – толщина фланца, м;

ЕФ – модуль упругости материала фланца, МПа.

Величина безразмерного коэффициента lф, в зависимости от величины давления и конструкции фланцевого соединения, равна 0,4.

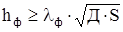

Определим расчетную толщину фланца по формуле:

(4.30)

(4.30)

После подстановки известных параметров получим:

м.

м.

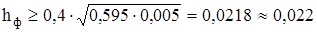

Определяем коэффициент g по следующей формуле:

, (4.31)

, (4.31)

где j1 – безразмерный коэффициент, определяемый по формуле:

, (4.32)

, (4.32)

Подставив известные значения в формулу (4.32), получим:

j1 = 1,28 . lg (0,696 / 0,595) = 0,087.

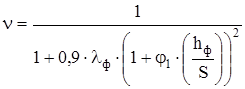

Для расчета величины безразмерного коэффициента lф будем использовать следующую формуле:

(4.33)

(4.33)

откуда получаем окончательное значение величины λф

.

.

По формуле (4.31) окончательно определяем величину безразмерного коэффициента γ, которая равна:

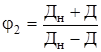

Далее определяем величину безразмерного коэффициента φ2 по следующей формуле:

(4.34)

(4.34)

Подставляя известные геометрические параметры корпуса мембранного фильтра, получим:

.

.

Окончательно податливость фланца, в соответствии с формулой (4.29), определится:

.

.

Усилие, возникающее от температурных деформаций, в соответствии с формулой (4.24), определится:

Н.

Н.

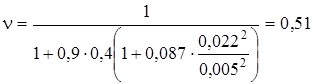

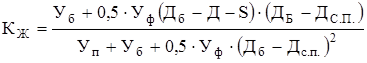

Находим коэффициент жесткости фланцевого соединения при условии, что стыкуемые фланцы одинаковой конструкции, используя следующую формулу:

, (4.35)

, (4.35)

Подставляя известные параметры, окончательно получим:

.

.

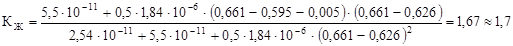

Болтовая нагрузка в условиях монтажа до подачи в аппарат сжатого диоксида углерода определится по следующей зависимости:

, (4.36)

, (4.36)

где F – внешняя осевая растягивающая или сжимающая сила, Н;

М – внешний изгибающий момент, Н . м;

[s]20 – допускаемое напряжение для материала болта при 20 0С, Н /м2;

Рпр – максимальное давление обжатия прокладки, МПа;

|

|

|

fб – расчетная площадь поперечного сечения болта, м2.

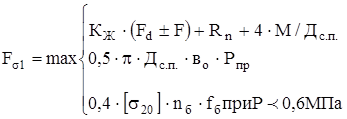

Подставляя данные в формулу (4.36) рассчитываем величину болтовой нагрузки Fs1:

Окончательно принимаем Fs1 = 560832 Н.

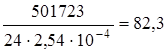

Болтовая нагрузка в рабочих условиях определится по формуле:

, (4.37)

, (4.37)

После подстановки величин в формулу (4.37), получим:

Н.

Н.

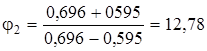

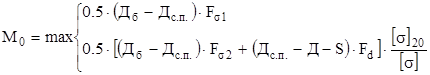

Определим приведенный изгибающий момент, используя формулу:

, (4.38)

, (4.38)

После подстановки известных величин окончательно получим:

Мо = 0,5 . (0,661 – 0,626) . 560832 = 9814,56 Н . м.

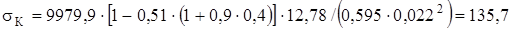

Мо = 0,5 . [ (0,661-0,626) . 501723 + (0,626-0,595-0,005) . 92286,8] . (230 . 10-6/230 . 10-6) = 9979,9 Н . м.

Окончательно принимаем максимальное значение изгибающего момента М = 9979,9 Н. м.

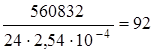

Проверяем условие прочности болтов по формуле:

, (4.39)

, (4.39)

После подстановки величин Fs1 и Fs2 в формулу (4.39), получим:

МПа < [s] = 230 МПа;

МПа < [s] = 230 МПа;

МПа < [s] = 230 МПа.

МПа < [s] = 230 МПа.

Проверяем условие прочности неметаллических прокладок по следующей зависимости:

, (4.40)

, (4.40)

где [Рпр] - допускаемое давление на прокладку, МПа;

Fmax – величина болтовой нагрузки, принимаемая максимальной из значений Fs1 и Fs2.

М < 130 МПа.

М < 130 МПа.

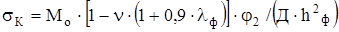

Максимальное окружное напряжение в кольце фланца определится по формуле:

, (4.41)

, (4.41)

где Мо – максимальный приведенный изгибающий момент, Н . м.

МПа.

МПа.

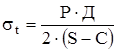

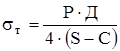

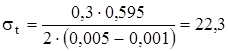

Напряжение во втулке от внутреннего давления определим по следующим формулам:

тангенциальное

, (4.42)

, (4.42)

меридиональное

, (4.43)

, (4.43)

Подставляя в формулы (4.42) и (4.43) известные величины, получим:

МПа;

МПа;

МПа.

МПа.

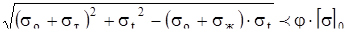

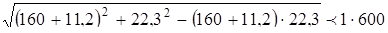

Проверяем условие прочности фланцевого соединения по следующей формуле:

, (4.44)

, (4.44)

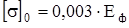

где [s]0 – допускаемое напряжение, принимаемое при количестве нагружений фланцевого соединения (сборка - разборка) не более 2 . 103 по формуле:

, (4.45)

, (4.45)

Подставляя известные значения в формулу (4.45), получим:

[s]0 = 0,003 . 2 . 1011 = 600. 106 Па.

Тогда с учетом этого условие прочности запишется:

161,2 МПа < 600 МПа.

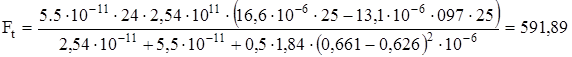

Проверим условие герметичности фланцевого соединения по углу поворота фланца по следующей формуле:

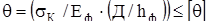

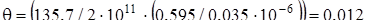

, (4.46)

, (4.46)

где [q] = 0,013 рад. – допускаемый угол поворота фланца.

После подстановки известных параметров, получим:

|

|

|

рад.

рад.

Использовали для расчета величину hф = 35 мм, так как верхний фланец значительно ослаблен отверстиями под привод и ток.

|

|

|