|

Сушилки, работающие по способу передачи тепла прямым контактом (контактные сушилки)

|

|

|

|

СУШИЛЬНЫЕ УСТАНОВКИ

Тепло - и влагоносителем в контактных сушилках являются воздух или воздушная смесь, получаемая в результате смешения воздуха с продуктами горения твердого или газообразного топлива. Так как продукты горения в основной массе состоят из воздуха и водяных паров, для облегчения соответствующих расчетов эту смесь будем считать влажным воздухом. Такое допущение рекомендует проф. М.Ю. Лурье. Для упрощения подсчета расхода тепла и воздуха в сушилках, работающих с горячим воздухом, а также для того, чтобы расчет был более наглядным, будем пользоваться i-d диаграммой для влажного воздуха предложенной проф. Л.К. Рамзиным.

Сушилки, применяемые в мясной промышленности, по способу подготовки и движения в них воздуха могут быть подразделены на: 1) прямоточные, в которых подаваемый в установку воздух сперва поступает в паровой, огневой или электрической калорифер, в нем подогревается и далее направляется в сушилку, где и происходит испарение влаги из высушиваемого материала, при этом сам охлаждается, насыщается влагой и выбрасывается в атмосферу; 2) с частичной рециркуляцией отработанного воздуха; 3) с многоступенчатым подогревом воздуха; 4) с замкнутой циркуляцией; 5) с двухступенчатым испарением.

Сушилки, работающие по прямоточному способу подачи воздуха, применяют для сушки распылением, в установках камерного и тоннельного типа.

Сушилки с частичной рециркуляцией используются при обработке материалов, не допускающих интенсивного испарения, ведущего к образованию на их поверхности корочки, препятствующей диффузии влаги из толщи материала (например, при сушке кишечного сырья), или для материалов, требующих плавного хода процесса и низкой температуры сушки.

|

|

|

Сушилки с многоступенчатым подогревом применяются в тех случаях, когда высушиваемый материал не допускает контакта с воздухом повышенной температуры, а одноступенчатое использование воздуха приводит к значительным удельным расходам тепла.

Сушилки с замкнутой циркуляцией, как наиболее дорогостоящие по капитальным и эксплуатационным расходам, применяются исключительно для стерильных материалов, причем если другие способы сушки менее экономичны.

Способ сушки с двухступенчатым испарением используют с целью уменьшения расхода тепла и рекомендуют для таких материалов, двукратный контакт которых с горячим воздухом с точки зрения сохранения качества продукции и ее ценности вполне допустимы.

СУШИЛКИ, РАБОТАЮЩИЕ ПО СПОСОБУ ПЕРЕДАЧИ ТЕПЛА ПРЯМЫМ КОНТАКТОМ (КОНТАКТНЫЕ СУШИЛКИ)

Способ применения передачи тепла прямым контактом применяется в тех случаях, когда продукция, подвергаемая обезвоживанию, может находиться в непосредственном контакте с тепло- и влагоносителем, причем контакт ее с горячей теплопередающей поверхностью недопустим по технологическим или техническим соображениям. При сушке в контактных сушилках жидких материалов допускается их распыление, что приводит к интенсификации процесса сушки как за счет увеличения контактной поверхности, так и за счет увеличения разности температур между теплообменивающимися средами (потенциал сушки) или разности парциальных давлений.

Камерные или шкафные сушилки. Эти сушилки состоят из отдельных или группы камер или шкафов, снабженных полками, на которых располагаются насыпью или в подвешенном состоянии материалы, подвергаемые сушке. Для загрузки и выгрузке материала корпус сушилки снабжается дверцами, располагающимися в продольной стенке. Сушка осуществляется горячим воздухом, довольно свободно омывающим продукцию со всех сторон.

|

|

|

На рис 1 изображена схема камерной сушилки периодического действия, применяемой для сушилки рогов, копыт, рогового стержня и цевок. Материал, подвергаемый обезвоживанию, загружается на стеллажи 1 с проволочными сетками из 2-милимертовой проволоки с 20- миллиметровыми ячейками. Под каждым стеллажом установлен паровой калорифер 2, подогревающий свежий воздух, подсасываемый через нижние каналы. Подогретый калорифером воздух проходит через слой материала, расположенного на первом ярусе: при этом происходит обогрев материала и выпаривание части влаги. Перед подачей воздуха во второй ярус он проходит через второй ряд калориферов 3 и, покидая их, пронизывает слой материала, расположенного на втором ярусе 4. Далее он поступает в отсасывающую трубу 5 и вентилятором 6 выбрасывается в атмосферу.

Рис. 1 Схема камерной сушилки.

Расстояние между ребристыми трубами и материалом должно быть таким, чтобы исключалась возможность пригорания материала, а укладывать его на сетки следует так, чтобы был обеспечен свободный проход воздуха. На 1м2 поверхности можно уложить: трубчатой кости 140 шт., копыт 270 шт. Потеря веса составляет: при сушке копыт 15-20 %, при сушке кости 25%.

На рис. 2 изображена схема шкафной сушилки периодического действия с паровым калорифером и принудительной циркуляцией и рециркуляцией воздуха. Эта сушилка применяется для сушки сухожилий, щетины, волоса и пр. Воздух, подаваемый по воздухопроводам 1 и 2, подогревается в калорифере, откуда направляется в рабочую зону 3 сушилки снизу вверх (по воздухопроводу 1) или сверху вниз (по воздуховоду 2), пронизывая слой материала, расположенного на решетках, либо сбоку (как показано на рис. 257), проходя параллельно по всем ярусам 4 шкафа одновременно (при сушке сухожилий). Сушилка сконструирована так, что при необходимости любую камеру можно выключить или включить независимо от других. Для рециркуляцией воздуха предусмотрен воздуховод 5.

Сушилки для кишечного сырья очень просты по устройству. Сушка кишок производится путем подвески надутых воздухом кишок к канатам, перекинуты через брусья. Развешиваются канаты так, чтобы между ними оставался для обслуживания проход шириной 0,5-0,75 м. Канаты можно развешивать в два яруса, причем расстояние от пола до первого яруса равно 1,5-1,75 м и до второго 2,5-2,75 м. При сушке не должна образовываться на поверхности оболочки корочка, препятствующая высушиванию внутренних слоев.

|

|

|

Рис. 2 Схема шкафной сушилки.

Поэтому при сушке кишечного сырья пользуются воздухом с повышенной относительной влажностью, благодаря чему уменьшается интенсивность испарения воды. Для увеличения скорости испарения прибегают к повышению скорости движения воздуха за счет рециркуляции отобранного воздуха. Сушат кишечное сырье до конечной влажности 10 %, при этом оно очень хрупким. Для удобства дальнейшей обработки сырье увлажняют (отволаживают) до влажности 15%. Увлажнение производится в отдельном помещении или сушилке. В последнем случае доступ в сушилку свежего воздуха прекращают и подают только отработанный воздух; калорифер отключают, оставляя включенным только ребристые трубы, установленные в сушильной камере. Путем впуска через форсунки пара в воздух доводят влажность его до 100 % и регулируя работу вентиляторов и подачу свежего воздуха, доводят температуру воздуха до 150 С.

Для сушки шкур применяют сушилки, подобные сушилкам кишечного сырья. Шкуры развешивают волосом внутрь на шесты диаметром 6-8 см и длиной 2,1 м. Шесты располагают в два яруса с расстоянием между ними по горизонтали не менее 0,2 м. Сушку шкур производят свежим воздухом, смешанным с отобранным. Фильтрация воздуха не обязательна, обмен его происходит не менее 4 раз в час.

На рис. 3 изображена схема атмосферной камерной сушилки с промежуточным подогревом воздуха (конструкция Росмясомолпроекта). Сушилка предназначена для работы в цехах органопрепаратов и состоит из корпуса 1, разделенного листами 2 на три горизонтальных хода. Вся сушилка разделена на два отделения, закрываемых отдельными дверцами 3. Каждое отделение состоит из трех горизонтальных секций, имеющих по три полки 4; всего в сушилке имеется восемнадцать полок, рассчитанных на одновременную загрузку восемнадцати противней или решет. Полки изготовлены из двух параллельных уголков, установленных между вертикальными брусьями. Стены изолированы войлоком, а снаружи обшиты фанерой.

|

|

|

Свежий воздух, засасывается осевым вентилятором 5 через металлическую сетку 6 и по трубе 7 (0,3 x 0,3 м) нагнетается к первому калориферу 8. Из калорифера подогретый воздух поступает в верхний ход сушилки (первую ступень сушилки).

На повороте от верхнего хода к среднему (второй ступени сушилки) воздух подогревается вторым калорифером 9, проходит средний ход и при входе в последний (третью ступень сушилки) подогревается в третьем калорифере 10. По трубе 11 отработанный воздух подводится к шиберу 12., регулирующему соотношение количества воздуха, выбрасываемого через

Рис. 3 Схема трехходовой атмосферной камерной сушилки.

сетку 13, и количества воздуха, возвращаемого с целью получения более мягкого режима сушки и предотвращения образования корки на поверхности высушиваемого материала. Калориферы набраны из оребренных труб, обогрев – паровой.

Эти сушилки работают с незначительным температурным перепадом; материал, поступающий на сушку, загружается на сплошные противни, что уменьшает поверхность непосредственного контакта воздуха с продуктом. Оперирование с противнями отнимает значительное время, вследствие чего уменьшается производительность сушки. Для переключения этого недостатка и увеличения оборачиваемости камерных сушилок рассмотренной конструкции противни заранее устанавливают на напольные или подвесные рамы, вдвигаемые в сушилку, причем каждая рама двумя листами разделена на три горизонтальных хода.

Канальные (коридорные сушилки). Корпус таких сушилок представляет собой канал незначительно поперечного сечения, но значительной длины, где масса, подвергаемая сушке, загружается на вагонетки с одной стороны канала и выдается с другой; за время прохождения от одной стороны камеры до другой продукт проходит требуемую термическую обработку.

Канальные сушилки применяются для сушки клея и желатина. Массу, подвергаемую сушке, укладывают на сетки рамок. Рамки укладывают на напольные рамы, которые загружают в сушилку.

Рамки (1,6х0,8 м) для укладки массы изготовлены из деревянных брусков (30х40 мм) или уголкового алюминия. На рамки натягивается сетка (размер ячей 20 мм) из капроновой нити или алюминиевой проволоки диаметром 1,5-2 мм. Для свободного движения воздуха и лучшего контакта его с продуктом рамки снабжаются стойками (высотой 50 мм).

Рис 4. Схема канальной сушилки.

Канальные сушилки состоят из корпуса 1 (рис 4), двух дверей 2 и 3, через которые подаются напольные тележки 4 с рамками (на вагонетке до 25 рамок), несушими продукцию, фильтра, калорифера 5 и вентилятора 6. Сушилка противоточная; режим сушки: температура поступающего в сушилку воздуха – 30 – 400С, температура воздуха на выходе 230С, относительная влажность меньше 75%; скорость движения воздуха между рамками около 3 м/сек.

|

|

|

В летних условиях в связи с повышенной температурой воздуха сушка таких продуктов, как клей, желатин, в канальных сушилках без кондиционирования воздуха практически не возможна, хотя применение кондиционирования воздуха удорожает себестоимость продукции. Для этих условий ВНИИМПом рекомендуется подача на сушку более концентрированной (выпаренной) массы. Длительность сушки зависит от толщины плитки.

Фильтрация воздуха (висциновые фильтры) – обязательна.

Ленточные (конвейерные) сушилки. Применяются для сыпучих материалов, которые можно пересыпать и перелопачивать в процессе сушки. В таких сушилках принимается встречное движение продукции и воздуха.

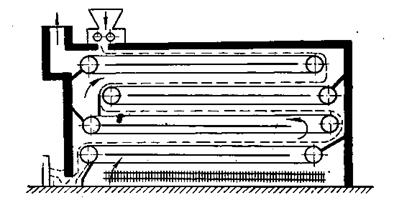

Рис 5. Схема ленточной (конвейерной) сушилки.

На рис. 5 изображена схема многоярусной ленточной сушилки с встречным движением продукции воздуха. При многоярусном расположении сушилка занимает меньшую производственную площадь. Испарительная способность таких сушилок для овощей составляет 350 и 700 кг/ч (сушилки марки ПКС-10 и ПКС-20); габаритные размеры: ПКС-10 – 4,8х2,4х2,71 м, ПКС-20 – 7,05х2,4х2,71 м. Избыточное давление пара 294-784 кн/м2.

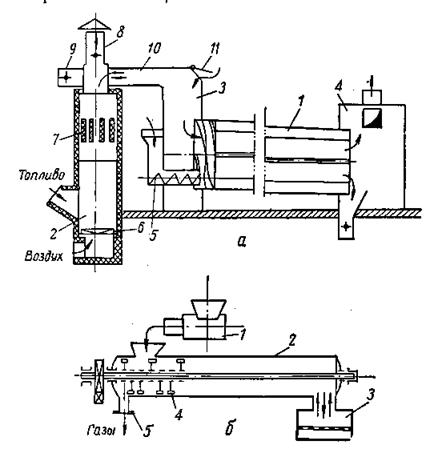

Барабанные сушилки. Применяются они для сушки материалов, легко перелопачиваемых лопастями или полками вращающегося барабана (каныги, яичной скорлупы, шквары и пр.). На рис 6, а изображена схема барабанной сушилки, применяемой для сушки и стерилизации яичной скорлупы на Воронежском яйцесушильном заводе. Работает она на продуктах горения, смешанных со свежим воздухом.

Рис. 6. Схемы барабанных сушилок, применяемых для сушки:

а – яичной скорлупы; б – каныги (для утилизации).

Установка включает в себя наклонно поставленный барабан 1, точку 2, смеситель 3, разгрузочную камеру 4 и питатель 5.

Барабан емкостью 1,27 м3 (длина в 4,7 раза больше диаметра) снабжен двенадцатью продольными лопастями и съемной крестовиной, разделяющей объем барабана на четыре продольные секции. В начальной части барабана приварены винтовые лопасти, направляющие скорлупу в его рабочую часть. Барабан установлен на роликах и приводится в действие от электродвигателя через ряд передач.

Топка 2 снабжена колосниковой решеткой и дожигательной насадкой 7, дымовой трубой 8 и трубами: 9 – для подвода свежего воздуха и 10 – для отвода дымовоздушной смеси в смеситель 3. Последний предназначен для кондиционирования смеси по температуре за счет подвода к ней свежего воздуха через отверстие с шибером 11. Для более полного смешивания свежего воздуха и топочных газов в смесителе устанавливаются два щитка, изменяющих направление движения воздуха. После смесителя воздушногазовая смесь поступает в сушилку и параллельно потоку продукции проходит сушильный барабан. За счет наклона барабана и наличия потока воздуха, смещающего массу скорлупы также вдоль оси барабана, продукция перемещается вперед.

Производительность сушилки до 200 кг высушенной скорлупы, причем начальная влажность скорлупы 23-25%, конечная – 2,5%; температура воздушно-газовой смеси при поступлении в барабан 150-2000С и при выходе из него 100-1100С; длительность сушки 15 мин.

Для сушки каныги на мясокомбинате в Ростове-на-Дону используется сушильная установка, схема которой приведена на рис. 6, б. Установка для утилизации каныги включает двухвинтовой пресс 1, сушильный барабан 2 и топку 3. Барабан 2 неподвижен, снабжен косопоставленными лопастями 4, смещающими каныгу от места загрузки до места ее выдачи в топку 3. Последняя может быть индивидуальной, обслуживающей сушилку, или общей, обслуживающей котельную установку, часть топочных газов из которой направляется в барабанную сушилку. Отработанные газы по трубе 5 вентилятором направляются в циклон для улавливания механических примесей из дымовой смеси, выбрасываемой в атмосферу.

Распылительные сушилки. Сушка путем распыления высушиваемого материала в потоке горячего воздуха применяется при сушке цельной крови, светлой сыворотки, питательной среды, пептона, медицинского панкреатина, яичного порошка и др. Этот способ сушки перед другими имеет следующие преимущества: сушка происходит очень быстро, благодаря громадной удельной поверхности соприкосновения материала с горячим воздухом и наличия значительной разности температур между теплообменивающимися средами; при правильной схеме движения продукта и воздуха при сушке не происходит заметного повышения температуры материала, в связи с чем порошок обладает почти полностью свойствами жидкого исходного продукта; при правильном и достаточном распылении, требуемых размерах сушильной башни и обеспечении заданных температуры и количества воздуха, подаваемого для сушки, в результате сушки получается тонкий порошок, который без дополнительного измельчения можно использовать по назначению: растворимость порошка, полученного при соблюдении заданного режима сушки, высокая.

Рис. 7. Схема распылительной сушилки с дисковым распылением.

На рис 7 изображена схема сушилки с дисковым распылением, состоящей из башни 1, рукавного фильтра 2, калорифера 3, нагнетательного 4 и всасывающего 5 вентиляторов и центробежного насоса 6, подающего сушимый материал к напорному баку 7. В центре башни 1 смонтирована колонка 8, по которой подводится горячий воздух в зону распыления и сушки. Колонка является опорой для крепления привода к быстровращающемуся диску 9.

Свежий воздух, засасываемый вентилятором 4, проходит через фильтр 10 для улавливания механических примесей, нагревается в калорифере 3 и через жалюзи 11, сообщающие ему вращательное движение для лучшего перемешивания с распыленным материалом, поступает в башню. Часть полученного порошка падает на дно башни, откуда при помощи скребков 12 подается в шнек 13. Другая его часть уносится отработанным воздухом, который по трубопроводу 14 направляется в рукава 15 фильтра 2. Очищенный от пыли воздух по трубе 16 отсасывается вентилятором 5 и им же выбрасывается в атмосферу. Пыль, осевшая на стенках рукавов, от встряхивания их оседает на дно фильтра и шнеком 13 направляется к разгрузочному приспособлению 17.

Количество порошка, оседающего в башне и задерживаемого в фильтрах, зависит от степени распыления, причем чем мельче порошок, получаемый при сушке распылением, тем большая доля его уносится в фильтр и обратно. Количество уносимой пыли в фильтр зависит также от скорости движения воздуха и от выбранной схемы движения и подачи воздуха и высушиваемого материала.

Материал, подвергаемый сушке, из приемного резервуара 18 центробежным насосом 6 подается в напорный бак 7, откуда по трубе 19 поступает на распылительный диск 9, расположенный в зоне сушки.

Наиболее ответственным узлом в этих сушилках является привод диска – повышающий червячный (в сушилках конструкции Иванченко), зубчатый или фрикционный редуктор, паровая или воздушная турбина; диск может быть установлен и непосредственно на валу электродвигателя, который приводится в движение током повышенной (200 в отличие от 50 гц промышленной) частоты. Условия работы привода и электродвигателя (по температурному режиму), если они размещены внутри башни, крайне тяжелые. Поэтому электродвигатели выносят за пределы башни, т. е. в условия температуры производственного помещения. Так, в сушилках конструкции Иванченко электродвигатель установлен у внешней боковой стенки сушилки, в некоторых сушилках его устанавливают на потодлочном перекрытии.

Для создания нормальных условий работы передаточных механизмов диска в распылительную колонку подается холодный воздух или холодная вода. Охлаждение и фильтрация смазочного масла производится в отдельных устройствах непрерывного действия, работа которых должна быть строго синхронизирована с работой распылительного диска.

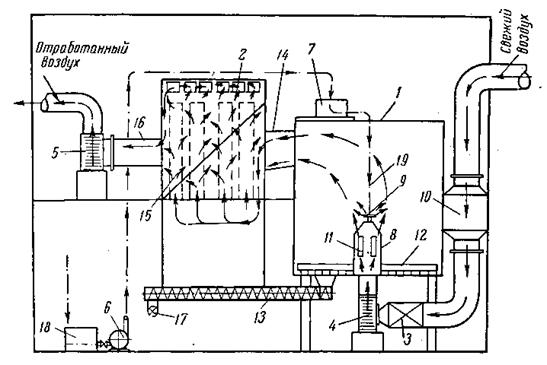

На рис. 8 изображена схема распылительной сушильной установки с верхним расположением диска и привода к нему. Жидкость на распыление подается через полый вал червяка, подсос жидкости происходит за счет разрежения, создаваемого центробежной силой вращающегося диска. Сушильная башня служит одновременно и циклоном для предварительного улавливания пыли. Горячий воздух подводится непосредственно в зону распыления, хорошо перемешивается с распыленной жидкостью и, сохраняя прямоток, опускается вниз. Рукавные фильтры заменены отдельным фильтром небольших размеров и циклоном, что заметно упрощает конструцию установки и ее эксплуатацию.

Рис. 8. Схема распылительной сушильной установки

с верхним расположением диска.

Такие установки могут снабжаться и аппаратурой для предварительного выпаривания. Они состоят из башни 1с коническим дном 2, всасывающей трубы 3, фильтра 4, вентилятора 5. калорифера 6, воздухораспределителя 7 с жалюзи, придающими воздуху вращательное движение, воздухоотвода 8, фильтра 9 с дополнительным циклоном 10, вентилятора 11 и выхлопной трубы 12. Подача жидкости в башню осуществляется через приемный бак 13, насос 14 и трубу 15. Распылитель включает в себя электродвигатель 16, повышающий червячный редуктор 17 и колесо 18, вращающееся со скоростью 9000-24000 об/мин. Выходные продолговатые отверстия колеса расположены вдоль образующей наружной стенки распылителя. Установка снабжена щитом 19 с контрольно-измерительными и регулирующими приборами. Сушилки рассмотренной конструкции с некоторыми видоизменениями в данное время довольно широко применяются (фирма «Ниро Атомайзер», Дания).

Распылительные сушилки с замкнутым циклом применяются для получения порошков лечебных препаратов, требующих стерильных условий сушки. Такие установки (например, сушилка конструкции Титова-Калашникова) состоят из башни, циклона, рукавного фильтра, конденсатора, каплеотделителя, нагнетательного вентилятора и калорифера. Продукция в стерильных бутылях, снабженных пробковыми краниками, подается к напорному бачку. За счет разрежения, создаваемого вакуум-насосом, содержимое бутылки переливается в бачок, откуда по трубопроводу направляется на распылительный диск. Порошок, полученный в башне, принимается в отдельную стерильную посуду, разрежение в которой создается тем же вакуум-насосом.

Отработанный воздух из сушилки направляется в циклон, затем в рукавный фильтр и далее в конденсатор, где происходит осушение воздуха охлаждением и восстановление его способности к влагопоглощению.

Для очистки и стерилизации находящегося в системе воздуха, а также всех деталей, соприкасающихся с воздухом и продукцией, в установке предусматривается дополнительный вентилятор, фильтр и электрокалорифер.

Сушилки с форсуночным распылением бывают с подвижными и неподвижными форсунками, причем первые рекомендуется для сушилок большой, а вторые – для средней и малой мощности. Для распыления крови применяются форсунки, диаметр отверстия в которых составляет 0,8-1,4 мм. Производительность и дисперсность распыления зависят от диаметра отверстия форсунки, давления нагнетания и устройства для турбулизации движения распыляемой жидкости. В среднем при давлении распыления 5000-6000 кн/м2 и диаметре отверстия в 1-1,2 мм производительность форсунки увеличивается до 0,3 м3/ч.

Сушилки с подвижными форсунками по конструкции сложнее сушилок с неподвижными форсунками, но распыляемая в них жидкость более равномерно распределяется по всему объему сушильной башни.

В сушильных камерах с форсуночным распылением поток распыляемой жидкости и воздуха может быть вертикальным или горизонтальным. При горизонтальном потоке жидкости и воздуха сушилки, хотя и занимают больше производственной площади, но более удобны в эксплуатации и в них более удачно осуществляется отделение пыли от потока воздуха.

Рис. 9. Схема распылительной сушильной установки

с подвижными форсунками.

На рис 9 изображена схема сушилки с подвижными форсунками. Наружный воздух через воздуховод 1 и пылеулавливающий (висциновый) фильтр 2 засасывается вентилятором 3 и направляется в калорифер 4, откуда по трубе 5 через распределительное устройство 6 поступает в башню 7. Отработанный воздух опускается вниз и через боковые отверстия 8 направляется в рукавные матерчатые встряхивающие фильтры 9, откуда вентилятором 10 через выхлопную трубу 11 выбрасывается в атмосферу. При вентиляторах устанавливаются вариаторы для изменения числа оборотов колеса (а, следовательно, производительности) вентилятора. Жидкость, подлежащая распылению, насосом 12 через фильтр 13 и уравнитель давления 14 по трубе 15, проходящей через колонку 16, подается к системе труб 17, заканчивающихся форсунками 18. Уравниватель давления 14 предварительно заполняется сжатым воздухом из общей магистрали или при помощи компрессора 19, сжимающего воздух до 1000-1200 кн/м2. При подаче крови насосом 12 воздух в уравнивателе давления сжимается до рабочего давления установки. Порошок, полученный при сушке, падает на дно башни, где при помощи скребков, направляется в шнек, подающий его к разгрузочному устройству.

Для уменьшения удельного расхода тепла и пара рекомендуются сушилки с двуступенчатым испарением, причем начальное испарение воды происходит за счет тепла и поглотительной способности воздуха, прошедшего вторую ступень сушки. Движение продукции и воздуха встречное.

Рис. 10. Схема распылительной форсуночной сушильной установки

с двуступенчатым распылением.

На рис. 10 изображена схема форсуночной двуступенчатой распылительной сушильной установки, состоящей из сушилки 1 и сгустителя 2, причем сушилка одновременно служит пылеотделителем (циклоном), а сгуститель – мокрым фильтром.

Жидкость из приемного бака 3 насосом 4 подается к распылителям 5 сгустителя, откуда по трубе 6 насосом 7 нагнетается в форсунку 8 для окончательной сушки потоком горячего воздуха, подаваемого в сушилку 1 по трубе 9. Отработанный воздух по трубе 10 направляется в сгуститель, где он дополнительно охлаждается и увлажняется и трубой 11 отводится в атмосферу. Порошок, полученный в сушилке, падает на ее дно, откуда вентилятором 12 по трубе 13 нагнетается в циклон 14; из циклона воздух, очищенный от порошка, по трубе 15 направляется в сушилку, а порошок принимается в бункер 16, подающий его на сито 17.

Покидающий установку воздух имеет температуру 40-450С и влажность 80-95%. Пыль, уносимая воздухом, возвращается в результате растворения ее в жидкой массе, получаемой в сгустителе. Расход пара составляет 1,4-1,8 кг/кг. Без рукавного фильтра конструкция сушильной установки упрощается, но некоторая доля порошка возвращается с воздухом в сушилку.

По рекомендации ВТИ была спроектирована распылительная форсуночная сушильная установка с топкой для сжигания твердого топлива (рис 11).

Она состоит из сушильной башни 1, топки 2, циклона-искродожигателя 3, смесительной камеры 4, растопочной трубы 5, вентилятора 6 для нагнета

Рис. 11. Сушилки ВТИ с топкой для сжигания антрацита.

ния воздуха в топку 2, циклона 7 для очистки воздуха от пыли, вентилятора 8 для отсасывания воздушной смеси из башни и мокрого пылеотделителя 9.

Жидкая масса, подлежащая сушке, насосом подается в напорный бак 10, снабженный змеевиком для поддержания температуры 50-600С. Затем масса подается к форсункам 11, смонтированным у потолочного перекрытия сушилки. Здесь же расположены отверстия 12, к которым подается воздушно-газовая смесь из смесительной камеры 4. Параллельное движение теплоносителя и распыленной жидкости обеспечивает требуемый перепад температуры. Количество порошка, оседающего на дно башни, составляет 70-90% всей сухой массы.

Отработанный воздух через боковые отверстия в нижней части башни направляется в циклон 7, а далее вентилятором 8 направляется в мокрый пылеуловитель 9, откуда и выбрасывается в атмосферу.

Опыты, проведенные ВТИ, показали. Что при таком способе сушки возможно допустить: температуру смеси, поступающей в сушилку, 100-1100С; расход условного топлива 0,2 т/т сухого клея. Удельная испарительная способность башни составляет около 15 кг/(м3. ч).

|

|

|