|

Теоретические основы подготовки нефти

|

|

|

|

Установки подготовки нефти

Учебное пособие

Казань

КГТУ

УДК

ББК

Алевтина Анатольевна Гречухина, Антон Александрович Елпидинский

Установки подготовки нефти / А.А. Гречухина, А.А. Елпидинский – Казань: Изд-во Казан. гос. технол. ун-та, 2011. –84 с.

ISBN

Предназначено для студентов специальности 2404 при подготовке теоретического курса и проектировании установок подготовки нефти.

Подготовлено на кафедре химической технологии переработки нефти и газа.

Табл. 17. Ил. 15. Библиогр. назв. 12

Печатается по решению методической комиссии

института нефти и нефтехимии

| Рецензенты: | |

ISBN ã Гречухина А.А., Елпидинский А.А., 2011

ã Казанский государственный технологический университет, 2011

ВВЕДЕНИЕ

ПРОГРАММА ПРАКТИКИ

После получения задания на проектирование студент должен изучить литературу по данному процессу, обратить внимание на основные направлениянаучно-технического прогресса и новейшие достижения в процессах подготовки нефти.

За время практики студенты должны изучить следующие разделы.

1. Назначение установки. Место добычи данной нефтяной эмульсии.

2. Физико-химические свойства нефтяной эмульсии (плотность, вязкость, содержание воды, солей, легких углеводородов и их состав), химический состав нефти, содержание парафина, температуру кристаллизации, характеристика пластовых вод (минерализацию, состав слоей).

3. Характеристика готовой продукции. Технические условия на подготовленную нефть (ГОСТ). Стабильная нефть, содержание воды и солей, химический состав, физико-химические характеристики (плотность, вязкость и др.). Нестабильный бензин, выход его (в процентах на нефть), химический состав, физико-химические характеристики. Попутный газ, его состав, выход (в процентах на нефть), плотность.

|

|

|

4. Вспомогательные материалы, их доставка на установку, технические условия. Реагенты-деэмульгаторы, применяемые в процессе обезвоживания и обессоливания нефтяной эмульсии, их физико-химические свойства, состав, расход (г/т), способы разбавления и подачи (дозировка) в нефтяную эмульсию. Ингибиторы коррозии и парафиноотложения, свойства, основные характеристики, место ввода и способ подачи.

5. Хранение и транспортировка готовой продукции, пункт назначения (транспортировки) стабильной нефти, нестабильного бензина игаза, пути утилизации пластовой воды, способы и типы очистки.

6. Описание технологической схемы подготовки нефти, стадии технологического процесса и их назначение, необходимая последовательность технологических операций (обезвоживание, обессоливание, стабилизация). Движение эмульсии и нефти в аппараты, детальное описание работы каждого. Узел очистки нефти от сероводорода и меркаптанов.

7. Инженерное обоснование каждого раздела и пункта технологического регламента установки (обоснование технологического режима работы каждого аппарата - температуры, давления, расхода и т.д.).

8. Составление принципиальной технологической схемы установки с контрольно-измерительными приборами.

9. Регулирование технологического режима установки с помощью КИП и вручную. Режимный лист.

10. Эскизы основных аппаратов с деталировкой и обвязкой, режим их работы. Работа насосов, их конструкция, пуск и остановка, маркировка, принцип действия.

11. Пуск и остановка действующей установки (очередность операций включения и выключения аппаратов, вывод установки на режим, аварийное положение). Гидравлические испытания, опрессовка. Подготовка аппаратов к ремонту.

|

|

|

12. Материальные балансы по ступеням обработки нефтяной эмульсии и сводный материальный баланс установки с учетом потерь. Анализ расходных коэффициентов, процент потерь и выход продукции по ступеням обработки.

13. Анализ работы действующей установки с целью выявления недостатков в технологии, аппаратурном оформлении, режима работы и т.д., пути их устранения и совершенствование работы установки.

14. Лабораторный контроль производства, место и чистота отбора проб, методы и порядок проведения анализов. Цеховая лаборатория, ее назначение и организация работы.

15. Контрольно-измерительные приборы и автоматика на установке. Их устройство и вырабатываемый сигнал. Приборы, регистрирующие и контролирующие основные параметры технологического режима установки:

- расход сырья, промежуточных продуктов, готовой продукции, топлива, пара, реагентов и воды;

- давление в аппаратах и емкостях;

- температура потоков в аппаратах и емкостях;

- уровень в аппаратах;

- качество продукции на потоке.

16. Изучение типовой аппаратуры установки:

Трубчатая печь. Конструкция печи. Детали трубчатой печи (каркас, подвески, кладка, трубы, двойники, ретурбенты).Материал деталей. Устройство и работа форсунок. Топливо печи. Регулирование подачи топлива в топку, подвод воздуха и коэффициент избытка воздуха. Размещение труб в радиантной и конвекционной камерах. Размер труб. Температурный режим печи и основные точки контроля. Давление в печи. Чистка труб. Признаки прогара труб. Движение дымовых газов ипотоков сырья. Пуск и остановка печи. Тепловая мощность печи. Тепловая напряженность труб радиантной и конвекционной камер. Температура отходящих дымовых газов. Конструкция горелок. Последовательность операций при их розжиге.

Ректификационная колонна. Устройство и основные размеры. Тип, количество, устройство и принцип действия тарелок. Температурный режим работы (температура сырья на входе в колонну, температура на верху и в низу колонны). Давление. Устройство для подачи сырья в колонну и вывода продуктов из нее, флегмовое число. Подвод тепла в низ колонны. Регулирование технологического режима работы ректификационной колонны, КИП на колонне. Подготовка колонны к ремонту и пуску.

|

|

|

Теплообменные аппараты. Конденсаторы-холодильники. Назначение, устройство, материал аппаратов. Температурный режим аппаратов (температура нагревающего потока на входе и выходе теплообменников, температура охлаждающего потока и воды в конденсаторах-холодильниках). Поверхность теплообмена, коэффициент теплопередачи. Методы очистки аппаратов и подготоква их к ремонту.

Отстойная аппаратура. Тип, объем, устройство и материал отстойника. Граница разделения воды и нефти. КИП аппаратов.

Сепараторы. Назначение, режим сепарирования газов (температура, давление), объем, устройство. Регулирование уровня.

Насосы. Тип и конструкционные особенности, пуск и остановка, параметры работы (производительность, давление на линиях приема и нагнетания, напор). Места расположения насосов.

17. Мероприятия по технике безопасности и противопожарные средства. Индивидуальные защитные средства, меры оказания первой помощи при несчастных случаях. Защита оборудования от статического электричества.

КОНТРОЛЬНЫЕ ВОПРОСЫ

При подготовке к сдаче зачета по практике необходимо проверить усвоение материала. Ниже приводится перечень вопросов по данной теме.

1. Назначение установок комплексной подготовки нефти (УКПН) и выбор места строительства ее на промыслах.

2. Характеристика нефтяной эмульсии и готовых продуктов, получаемых с установок подготовки нефти.

3. Влияние содержания воды и солей в нефти на работу основного оборудования (печи, колонны стабилизации, теплообменная аппаратура и т.д.).

4. Технологическая схема установки.

5. Режим работы установки. Технологическая карта.

6. Характеристика деэмульгатора, применяемого на УКПН. Его дозровка, место ввода. В виде чего подается?

7. Конструкция, назначение и режим работы печи. Топливо печи.

8. Основные точки контроля за работой трубчатой печи.

9. От чего зависит температура нефти на выходе из печи?

10. Как регулируется подача сырья в печь?

11. К чему приводит снижение подачи в печь и, следовательно, уменьшение скорости прохождения ее в трубах?

|

|

|

12. К чему приводит нагрев в печи, содержащий большое количество солей? И почему?

13. Какие меры необходимо применять при прогаре труб?

14. Что такое коэффициент избытка воздуха, каков он в печи установки? Способы его регулирования.

15. До какой температуры ведут нагрев нефти в печи? Почему выбран такой предел нагрева?

16. Какой прибор контролирует загрузку сырья в печь?

17. Обязанности оператора, обслуживающего печь.

18. Конструкция, назначение и режим работы ректификационной колонны.

19. Какие факторы влияют на глубину отбора нестабильного бензина (широкая фракция легких углеводородов (ШФЛУ)) и его качество?

20. Каким образом регулируется процесс ректификации при постоянной температуре нагрева нефти?

21. Что необходимо предпринять, если требуется получить ШФЛУ марок «А», «Б», «В».

22. Как повлияет на фракционный состав ШФЛУ понижение и повышение температуры верха колонны?

23. К чему приведет завышенное содержание воды в нефти при попадании последней в ректификационную колонну.

24. Kaк можно регулировать температуру верха и низа колонны?

25. Как поддерживается постоянный уровень жидкости в колонне?

26. С какой целью и где ставят на колонне предохранительный клапан?

27. Устройство и принцип действия тарелки.

28. Как регулируется давление в колонне?

29. Пути увеличения отбора ШФЛУ.

30. Влияние изменения давления в колонне на качество нестабильного бензина.

31. Степень конденсации бензина в конденсаторе-холодильнике.

32. До какой температуры необходимо охлаждать стабильную нефть перед поступлением ее в резервуары? Почему?

33. Какой должна поддерживаться температура отходящей воды из конденсаторов-холодильников?

34. Методы очистки и ремонт теплообменников и конденсаторов-холодильников.

35. Типы теплообменников и конденсаторов-холодильников, применяемых на установках подготовки нефти.

36. К чему приводит загрязнение теплообменников и конденсаторов-холодильников? Типы загрязнений. Методы предупреждения и удаления загрязнений.

37. Какие анализаторы качества имеются на установке?

38. С помощью какого типа приборов можно замерять или регулировать температуру в аппаратах установки?

39. Лабораторный контроль на установке.

40. Какие приборы применяются в качестве измерителей и регуляторов уровня жидкости?

41. Какими приборами обеспечивается заданный температурный режим в ректификационной колонне?

42. Работа отстойной аппаратуры, параметры процесса.

43. Каким образом поддерживается постоянный уровень воды и нефти в отстойниках?

44. Конструкция сепаратора, основные узлы.

45. Как выбирается режим работы сепаратора?

|

|

|

46. По каким показателям оценивается эффективность работы сепаратора?

47. Требования, предъявляемые к манометрам. Проверка показаний манометров. Какое давление они показывают - избыточное или абсолютное?

48. Типы клапанов, применяемых на установках. Проверка работы клапана.

49. Предохранительный и обратный клапан, конструкция, назначение, эксплуатация.

50. Параметры водяного пара, применяемого на установках.

51. Устройство и принцип работы поплавковых уровнемеров.

52. Какие насосы используются на установках? Марки насосов и их расшифровка.

53. Правила пуска и остановки поршневого и центробежного насосов. Почему пуск центробежного насоса осуществляется при закрытой задвижке, а поршневого - при открытой?

54. Как проводится подготовка аппаратов к ремонту?

55. Что необходимо предпринять при прекращении подачи сырья, воды и электроэнергии на установку?

56. Оборудование и эксплуатация резервуаров.

57. Какие индивидуальные защитные средства применяют при работе на установках?

58. Допустимая концентрация углеводородных газов и сероводорода в

воздухе. Влияние их на организм человека.

59. Меры оказания первой доврачебной помощи при несчастных случаях.

60. Газоопасные места на установке.

61. Почему колонна стабилизации нефти имеет разные поперечные сечения?

62. Технико-экономические показатели установки.

63. «Узкие» места в работе установки.

64. Причины возникновения пожара на установке и его предупреждение.

65. Средства пожаротушения.

66. Тушение пожаров в насосной, печи и ректификационной колонне.

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПОДГОТОВКИ НЕФТИ

3.1 Процесс обезвоживания нефти. В процессе добычи нефти сопутствующая пластовая вода своим напором вытесняет нефть из пористых пород пласта к скважинам. При этом происходит диспергирование пластовой воды в нефтяной фазе с образованием водонефтяных эмульсий. В начальный период добычи на новом месторождении из скважин часто получают безводную или малообводненную нефть. Однако со временем обводненность добываемой нефти увеличивается с различной скоростью и на старых промыслах иногда достигает 80-90%.

По техническим требованиям (ГОСТ Р 51858-2002) к нефти, производимой нефтегазодобывающими организациями при подготовке к транспортированию по магистральным нефтепроводам, наливным транспортом для поставки потребителям нашей страны и на экспорт в зависимости от группы подготовки в ней должно содержаться не более 100-900 мг/л хлористых солей; 0,5-1,0% (мас.) воды; 0,05 % (мас.) механических примесей.

Большинство исследователей считает, что в пластовых условиях диспергирование газо-нефте-водных систем практически исключается, а начало процесса их диспергирования наступает в стволе скважин. Глубинные пробы жидкости, отобранные у забоя скважины, как правило, состоят из безводной нефти и воды, в то время как на поверхности отбирают высокодисперсную эмульсию. При подъеме нефти и понижении давления газ выделяется с такой энергией, что ее вполне достаточно для диспергирования капель пластовой воды.

После прохождения нефтяного сырья через штуцирующие устройства, газовые сепараторы, центробежные насосы скорость потока и турбулентность возрастают, что приводит к уменьшению диаметра капель воды в десятки и сотни раз. У устья скважины основной объем эмульгированной воды - 98% - сконцентрирован в каплях диаметром около 200 мкм. После газового сепаратора диаметр капель уменьшается до 1 - 15 мкм.

Устойчивость водонефтяных эмульсий определяется дисперсностью и прочностью структуры межфазного стабилизирующего слоя, который формируется с участием присутствующих в нефти эмульгаторов.

На формирование стабилизирующего слоя оказывают влияние много факторов, из которых можно выделить следующие:

- химический состав;

- физико-химические и коллоидно-химические свойства нефти и пластовой воды;

- обводненность;

- наличие мехпримесей;

- содержание легких фракций углеводородов;

- технологические параметры подготовки, хранения и транспортирования нефти;

- химические реагенты, применяемые в технологиях добычи и транспортирования нефти. Это синтетические ПАВ, которые были использованы в результате химизации технологических процессов «пласт-скважина»: при вскрытии пласта, обработки призабойных зон, МУН, ГРП и других.

Главными компонентами граничной пленки являются эмульгаторы нефтяного происхождения - асфальтены и смолы. Эти вещества представляют собой полициклические конденсированные соединения, содержащие гетероциклы с серой и азотом. Кроме того, это карбены, карбоиды, порфирины, металл-порфириновые комплексы ванадия, никеля, железа, магния и другие полярные или поляризуемые компоненты нефти.

В формировании стабилизирующего слоя участвуют микрокристаллы высокоплавких парафинов, церезинов, твердые частицы глины, ила, песка, горных пород, продуктов коррозии, солей, гидроксидов, которые содержатся в высокодисперсном состоянии в нефти или пластовой воде.

Некоторые ученые считают, что эмульгаторами водонефтяных эмульсий могут быть все вещества, входящие в состав нефти в виде коллоидных частиц. Это определяется содержанием в нефти парафиновых и ароматических углеводородов и наличием в них веществ, обладающих дефлокулирующим действием.

Экспериментальными работами показано, что в случае удаления эмульгаторов устойчивые нефтяные эмульсии не образуются. Эмульгаторы, обладающие гидрофобными свойствами, способствуют образованию эмульсии типа В/М, а эмульгаторы, имеющие гидрофильные свойства, способствуют образованию эмульсии типа М/В.

Добываемая из скважин жидкость представляет собой, главным образом, водонефтяную эмульсию с определенным содержанием растворенных газов или свободной газовой фазы и механических примесей. Добыча и транспорт обводненной газонасыщенной продукции осложняются из-за образования исключительно стойких водонефтяных эмульсий. Часто при достижении обводненности до 40-60% теряется подвижность системы. При внутрипромысловом транспортировании такой продукции может произойти повышение давления на дожимных насосных станциях (ДНС), их отключение, разрывы нефтепроводов, значительное увеличение энергозатрат на перекачку продукции.

Установлено, что:

- вязкость нефти с ростом ее обводненности растет по экспоненциальному закону;

- при обводненности нефти выше некоторого значения появляется аномалия в виде зависимости вязкости от скорости сдвига;

- при снижении температуры аномалии проявляется ярче и при меньшей обводненности;

Как правило, зависимость вязкости водонефтяных эмульсий от обводненности имеет максимум при обводненности 40-75%, затем снижается. С увеличением температуры вязкость уменьшается, сохраняя при этом аналогичную экстремальную зависимость.

Для предотвращения образования стойких водонефтяных эмульсий и снижения их вязкости практикуется ранний ввод в систему реагента-деэмульгатора. Точками ввода деэмульгатора может быть непосредственно забой скважины (внутрискважинная деэмульсация), выкидные линии и сборные коллекторы (путевая деэмульсация), групповые замерные установки (перед сепарационными установками).

Необходимо отметить, что в данном случае особенно важно не допустить полного расслоения эмульсии, так как перекачивание расслоившейся эмульсии по трубопроводу, ведет к возникновению желобковой (ручейковой) коррозии.

Разрушение водонефтяных эмульсий заключается в превращении их из агрегативно-устойчивого мелкодисперсного состояния в кинетически неустойчивую, крупнодисперсную, расслаивающуюся систему.

Существует условная классификация способов деэмульгирования нефтей на механические (фильтрация, центрифугирование, обработка акустическими и ультразвуковыми колебаниями и др.), термические (подогрев с отстаиванием, промывка горячей водой), электрические (обработка в электромагнитных полях) и химические (обработка реагентами-деэмульгаторами). В основу подобной классификации способов деэмульсации нефтей положена та или иная особенность соответствующего метода на определенной стадии деэмульгрования, поэтому при таком подходе все способы на практике получаются комбинированными, их невозможно сравнить и сопоставить друг с другом.

Выделяют три основные стадии процесса разрушения водонефтяных эмульсий:

- разрушение стабилизирующих (бронирующих) оболочек;

- укрупнение капель;

- разделение фаз.

На первой стадии главным и наиболее универсальным является действие реагентов-деэмульгаторов. В некоторых случаях возможно сильное ослабление и частичное разрушение бронирующих оболочек под действием нагрева или интенсивного перемешивания (передиспергирования). Также частично оболочки могут быть разрушены с помощью электростатического или электромагнитного поля промышленной частоты (ПЧ).

Укрупнению капель после химического разрушения стабилизирующего слоя способствует нагрев, перемешивание, воздействия электростатических и электромагнитных полей, применение коалесцирующих насадок, гидродинамических и акустических эффектов, флоакулянтов, промывки в слое воды. Для разделения фаз эффективно применение электростатического поля, центрифугирование, отстаивание, пенная деэмульсация, флотация.

Сущность химического деэмульгирования состоит во взаимодействии ПАВ деэмульгатора со стабилизирующим слоем водонефтяной эмульсии. Именно индивидуальность состава и строения межфазного стабилизирующего слоя объясняет избирательность действия деэмульгатора.

Механизм действия деэмульгаторов согласно представлениям Ребиндера состоит в следующем. Молекулы ПАВ, входящие в состав деэмульгатора, обладают большей поверхностной активностью, чем природные эмульгаторы водонефтяных эмульсий, поэтому они вытесняют их с границы раздела фаз и необратимо разрушают прочные гелеобразные адсорбционно-сольватного стабилизирующие слои. При взаимодействии ПАВ-деэмульгатора со стабилизирующим слоем протекают процессы адсорбции, диспергирования, пептизации, солюбилизации, смачивания, что способствует переводу этих частиц с границы раздела в объем водной или нефтяной фазы. Образующиеся на их месте адсорбционные слои из молекул ПАВ-деэмульгатора практически не обладают заметными структурно-механическими свойствами, что способствует быстрой коалесценции капель воды при их контакте друг с другом.

Деэмульгаторы - это композиционные составы, которые включают растворитель и активную основу. Активная основа деэмульгатора состоит из поверхностно-активных веществ (ПАВ). Это может быть одно вещество, но, как правило, активная основа эффективных деэмульгаторов содержит несколько ПАВ разной химической структуры. Например, фирма Клариант, производитель деэмульгаторов марки Диссольван, для разработки активной основы деэмульгаторов имеет свыше пятидесяти (50) базовых компонентов. Обычно активная основа современного деэмульгатора содержит от двух до пяти ПАВ.

При подготовке нефти к переработке необходимо учитывать, что свежие эмульсии разрушаются значительно легче и при меньших затратах. Для снижения или прекращения процесса «старения» водонефтяной эмульсии необходимо как можно быстрее смешивать свежеполученные эмульсии с эффективным деэмульгатором, например, подачей деэмульгатора в скважину (внутрискважинная деэмульсация).

Деэмульгатор не только способствует разрушению и пептизации гелеобразного слоя, но и препятствуют дальнейшему его упрочению. Поэтому процесс «старения» высокодисперсной эмульсии, оставшейся в нефти после обезвоживания в присутствии деэмульгатора должен значительно замедлиться или полностью прекратиться. Это имеет большое значение для дальнейшего полного удаления солей из нефти.

Нефть с небольшим содержанием воды в виде высокодисперсной эмульсии, прошедшей стадию «старения», почти невозможно полностью обессолить существующими способами. Та же нефть, подвергнутая на нефтепромысле обезвоживанию с применением деэмульгатора до остаточного содержания хлористых солей 40-50 мг/л, легко и практически полностью обессоливаться на ЭЛОУ НПЗ.

При любой технологии подготовки нефти вопросам подбора эффективных деэмульгаторов, определению их оптимальных расходов и точек ввода должно уделяться особое внимание. Это объясняется тем, что основной выигрыш в снижении затрат на подготовку нефти (снижение температуры деэмульсации, времени отстаивания, расхода деэмульгатора и т.д.) всецело зависит от изменений стойкости водонефтяных эмульсий в процессе ее движения по нефтесборной системе.

Для того, чтобы поверхностно-активное вещество приобрело деэмульгирующую активность, оно должно обладать комплексом свойств, наиболее принципиальны из которых:

- высокая поверхностная активность при адсорбции как из водной, так и из нефтяной азы;

- смачивающая (и пептизирующая) способность коллоидно-дисперсных частиц асфальто-смолистых веществ и механических примесей;

- удовлетворительная конвективная и молекулярная диффузия;

- способность формировать в условиях конкурентного взаимодействия с присутствующими в нефти ПАВ адсорбционные слои с низкой структурно-механической прочностью.

В технологическом плане критерии оценки и выбора деэмульгатора следующие:

- полнота отделения воды (хорошая «способность конечного разрушения»);

- скорость отделения воды (хорошее «реагирование»);

- качество отделенной воды (прозрачная водная фаза, не содержащая нефть);

- качество обработанной нефти (низкое содержание остаточной воды и солей);

- эксплуатационная надежность при пониженной дозировке в случае помех на производстве;

- эксплуатационная надежность при колебаниях температуры в случае подготовки сырой нефти;

- эксплуатационная надежность при изменяющихся производственных условиях (хорошая активность по отношению как к свежей, так и стареющей эмульсии, как при подготовке отдельных эмульсий, так и смесей);

- отсутствие редиспергирования при превышении дозировки.

Нефтерастворимые деэмульгаторы имеют по сравнению с водорастворимыми экономические преимущества, т.к. они в условиях подготовки с несколькими последовательными ступенями отделения воды находятся в нефтяной фазе эмульсии и не теряются вместе с водой. Критерием покупки деэмульгатора должно быть соотношение стоимости и эффективности, а не количественная цена.

Деэмульгаторы должны быть совместимы с другими реагентами, используемыми при добыче и транспортировке нефти, не должны оказывать отрицательного влияния на переработку нефти и должны быть безопасными в экологическом и санитарном отношении. В условиях производства отдается предпочтение наиболее универсальным деэмульгаторам, которые могут эффективно работать на всех или большинстве объектах данного района с различными технологическими схемами, параметрами деэмульсации и аппаратурным оснащением.

При любой технологии подготовки нефти вопросам подбора эффективных деэмульгаторов, определению их оптимальных расходов и точек ввода должно уделяться особое внимание. Основной выигрыш в снижении затрат на подготовку нефти (снижение температуры деэмульсации, времени отстаивания, расхода деэмульгатора и т.д.) всецело зависит от изменений стойкости водонефтяных эмульсий в процессе ее движения по нефтесборной системе.

Отделение воды из нефти происходит в отстойниках, куда подается частично или полностью разрушенная эмульсия. В настоящее время имеется большое число отстойников, отличающихся конструктивными элементами, направленными на увеличение их пропускной способности и на улучшение качества разделения воды от нефти. Отличительной особенностью отстойника для глубокого обезвоживания нефти является применение распределителя эмульсии и сборника нефти в виде перфорированных патрубков, расположенных соответственно вдоль и поперек оси цилиндрической емкости в верхней части аппарата. Эти аппараты просты по устройству, универсальны и имеют высокую эффективность. В отстойниках процесс разделения фаз эмульсии (воды от нефти) совершается в условиях ламинарного режима, то есть когда дисперсная фаза (капельки воды) движется в дисперсионной среде с определенными скоростями..

Для интенсификации процесса отстаивания воды от нефти необходимо производить промывку нефти в воде, вводя нефть через маточник через слой воды.

Помимо стандартных отстойников, представленных на рисунках 3.1 и 3.2, на установках подготовки нефти могут применяться деэмульсаторы «Heater-Threater» (рис. 3.3). Их основное отличие - секция подогрева жидкости с жаровой трубой и укороченная секция механической коалесценции.

Нагреваясь в начале, в секции жаровых труб, жидкость проходит через располагающуюся в задней части емкости, секцию механической коалесценции, что в совокупности обеспечивает необходимое качество нефти и воды на выходе из установки. Вода, собираясь ниже нефтяной фазы, и проходя через набор отбойных пластин, сбрасывается через выходной патрубок, расположенный в конце емкости. Погашение колебаний, вызванных неравномерностью входящего потока, отделение газа от жидкости и разрушение пены (в случае ее образовании) происходит в верхней части сосуда, по всей его длине. Выходной патрубок газа расположен вверху емкости, близко к ее торцу.

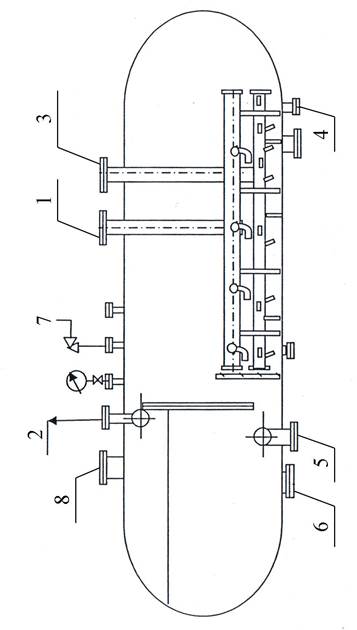

| Рисунок 3.1 – Отстойник ОГ-200П. Назначения штуцеров: 1 – ввод нефтяной эмульсии, 2 – выход газа; 3,4 – выход нефти; 5 – выход пластовой воды; 6 – для дренажа, очистки; 7,8 – для промывки; 9 – для предохранительного клапана; 10 – люк-лаз. |

| Рисунок 3.2 – Отстойник О-2 V-80 м3: Назначения штуцеров: 1 – ввод нефтяной эмульсии; 2 – выход нефти; 3 – ввод воды на промывку; 4,5 – дренаж; 6 – для дренажа, очистки; 7 – сброс с ППК; 8 – люк-лаз. |

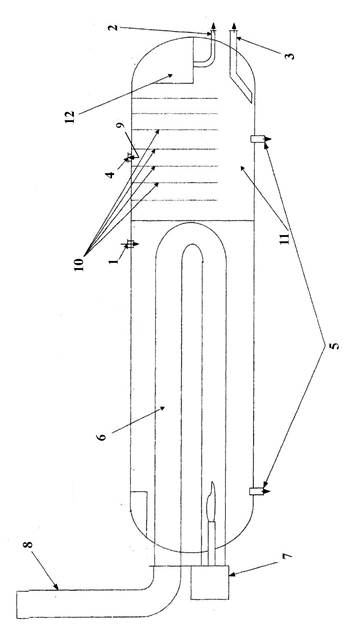

| Рисунок 3.3 – Отстойник «Heater-Threater»: 1 – вход нефти; 2 – выход нефти; 3 – выход воды; 4 – выход газа; 5 – дренаж; 6 – жаровая труба; 7 – газовый шкаф; 8 – дымогарная труба; 9 – отбойники нефти; 10 – коалесцентные решетки. |

В условиях, когда требования к нагреву жидкости относительно умеренны, секция нагрева установки оборудуется одной жаровой трубой, которая устанавливается горизонтально, заметно выше центральной осевой линии сосуда. Так как уровень воды в установке предварительного сброса воды может достигать 50-70% от уровня емкости, то конструктивно высокое расположение жаровой трубы обеспечивает ее минимальное погружение в водяную фазу, уменьшая тем самым потери тепла на нагрев воды.

3.2 Процесс обессоливания нефти. Нефтяное сырье, которое извлекается из недр земли на поверхность, содержит нефть и сопутствующие примеси. Очистка нефти от вредных примесей занимает важное место среди основных процессов, связанных с добычей, сбором и транспортировкой товарной нефти потребителю: нефтеперерабатывающим заводам или на экспорт.

Вредные примеси нефти можно разделить на две группы: гидрофильные (липофобные) и гидрофобные (липофильные). Гидрофобные примеси растворимы в нефти. Это металлорганические соединения (металлпорфириновые комплексы), органические кислоты, среди которых наиболее нежелательны хлорорганические соединения.

К гидрофильным примесям относятся те, которые по своей природе не растворимы в нефти - это вода и растворенные в ней неорганические соли, а также твердые соли, механические примеси (песок, глина), сероводород и др. Эти примеси находятся в другой фазе - диспергированных в нефти глобулах пластовой воды.

Степень очистки углеводородного сырья от исходных загрязнений - воды, солей, механических примесей - существенно влияет на его транспортировку, переработку, эксплуатационные характеристики и экологическую безопасность нефтепродуктов.

Степень очистки или подготовки нефти в районах ее добычи существенно влияет на эффективность и надежность работы магистрального трубопроводного транспорта. Перекачка вместе с нефтью даже 1-2 % балласта способствует:

- более интенсивному коррозионному износу насосного оборудования,

- снижению пропускной способности трубопроводов,

- повышению опасности их порывов.

Повышенное содержание воды, хлористых солей и механических примесей в нефтях, поступающих на переработку (на НПЗ):

- ухудшает качество получаемых из нее продуктов и эффективность вторичных термических и каталитических процессов,

- создает проблемы борьбы с коррозией,

- происходит закупорка теплообменной и нефтеперегонной аппаратуры,

- требуется утилизация солесодержащих стоков, исключающих возможность их использования в системе оборотного водоснабжения; сброс даже хорошо очищенных от нефтепродуктов и других примесей стоков НПЗ в открытые водоемы запрещен.

При обессоливании обезвоженную нефть смешивают с пресной водой (5-10 % мас.). Перемешивание нефти с промывочной водой проводится за счет перепада давления на клапане или задвижке. Образуется искусственная эмульсия, которая затем разрушается. При этом пресная вода экстрагирует остаточные соли и дренажная вода отделяется из обессоленной нефти в отстойнике.

Для удаления солей из тяжелых нефтей применение только пресной воды недостаточно и обессоливание осуществляется в электрическом поле, в аппаратах-электродегидраторах (блок ЭЛОУ). Это емкости, снабженные электродами, к которым подводится переменный ток высокого напряжения. Сейчас используют горизонтальные электродегидраторы объемом 80, 160 и 200 м3. Электроды в них расположены почти посередине аппарата. Они подвешены горизонтально друг над другом, расстояние между ними – 25-40 см.

В результате индукции электрического поля диспергированные капли минерализованной воды поляризуются и вытягиваются вдоль силовых линий с образованием в вершинах капель воды электрических зарядов, противоположным зарядам на электродах. Под действием основного и дополнительного электрических полей происходит сначала упорядоченное движение, а затем столкновение капель воды под действием сил, определяемых формулой (3.1):

, (3.1)

, (3.1)

где К – коэффициент пропорциональности;

Е – напряженность электрического поля;

r – радиус глобулы;

e – расстояние между центрами капель.

Если расстояние между каплями незначительно, а их размер сравнительно велик, то сила притяжения становится настолько большой, что адсорбированная на поверхности капель воды «бронирующая» оболочка, отделяющая их от нефти, сдавливается и разрушается, в результате чего происходит коалесценция капель воды.

Эффективность разрушения эмульсий в поле переменного тока значительно выше, чем в поле постоянного тока. В поле переменного тока происходит циклическое изменение направление движения тока и напряженность поля, в результате чего капли воды изменяют направление своего движения синхронно основному полю и поэтому все время находятся в состоянии колебания. Под действием сил электрического поля форма капель постоянно меняется и капли воды непрерывно деформируются, что способствует разрушению адсорбированных оболочек на них и слиянию этих капель. В настоящее время электроды работают на переменном токе промышленной частоты (50 Гц).

В горизонтальных электродегидраторах крупные глобулы воды выпадают из нефти еще до попадания в зону сильного электрического поля, расположенную в межэлектродном пространстве. Поэтому в нем можно обрабатывать нефть с большим содержанием воды, не опасаясь чрезмерного увеличения силы тока между электродами. Следует иметь в виду, что повышение температуры обессоливания увеличивает электрическую проводимость и силу тока, усложняет условия работы изолятора.

Из-за высокого напряжения электрического тока аппараты представляют повышенную опасность. Верхняя площадка на аппарате, где расположены трансформатор и реактивные катушки, имеет сетчатое и решетчатое ограждение. На лестнице, служащей для подъема на электродегидратор, предусматривается блокировочное устройство, отключающее главную цепь электропитания при открытой дверце лестницы. Устройство для отключения напряжения при понижении уровня нефти в электродегидраторе имеет каждый аппарат.

Товарная нефть с промыслов, поступающая на переработку, подвергается доочистке - глубокому обессоливанию на блоках ЭЛОУ НПЗ. В настоящее время требования по обессоливанию очень жесткие: 2-3 мг/л и менее хлористых солей.

Глубина обессоливания влияет на степень удаления металлов из нефти. Исследования показали, что наибольшее снижение содержания металлов в нефти наблюдается при достижении глубокого обессоливания нефти до остаточного содержания хлористых солей 1-2 мг/л. При этом значительно снижается содержание натрия, кальция, частично удаляется калий, магний, железо, никель. Содержание ванадия в обессоленной нефти остается таким же, как в сырой нефти, и не зависит от глубины обессоливания.

Удаление соединений металлов способствует у

|

|

|