|

Блок стабилизации нефти путем

|

|

|

|

РЕКТИФИКАЦИИ

Стабилизация нефти осуществляется в ректификационной колонне, где с низа колонны отводится стабильная нефть, а с верха - легкие углеводороды. Верхний продукт колонны поступает в систему конденсации, после которой получается конденсат - ШФЛУ и несконденсированный газ.

В зависимости от требований к ШФЛУ по ТУ стабилизацию нефти можно проводить при режиме дебутанизации (отбор газов от метана до бутана включительно) или с частичной депентанизацией ШФЛУ - это смесь углеводородов метана, этана, пропана, бутана, пентана с некоторыми примесями углеводородов С6 и выше. В зависимости от содержания основных компонентов имеются три марки ШФЛУ - «А», «Б», «В» (ТУ 38101525-75).

Требовании по TУ представлены в таблице 7.1.

Таблица 7.1 – Технические условия на марки ШФЛУ

| Наименование показателей | Нормы по маркам | Методы испыта-ния | ||

| А | Б | В | ||

| 1. Углеводородный состав, % мас.: а) содержание суммы углеводородов С1 и С2, не более б) содержание углеводородов С3, не менее в) содержание суммы углеводородов С4 и С5, не менее г) содержание углеводородов С6 и выше, не более 2. Содержание сернистых соединений в пересчете на серу, % мас., не более, в том числе сероводород, не более 3. Содержание взвешенной воды 4. Содержание щелочи 5. Внешний вид | 0,025 0,003 отсут. отсут. Бесцвет. | 0,05 0,003 отсут. отсут. прозрач. | 0,05 0,003 отсут. отсут. жидкост. | хромато-графич. -//- -//- -//- По ГОСТ 11382-68 -//- -//- |

Наиболее часто при стабилизации нефти получают ШФЛУ марки «Б», что позволяет добиться лучших технико-экономических показателей работы блока стабилизации.

|

|

|

В ходе технологического расчета колонны стабилизация определяются:

- технологический режим колонны (давление, температура);

- флегмовое число и количество тарелок в колонне;

- тепловой баланс;

- диаметр и высота колонны.

Технологический режим колонны зависит от схемы работы узла стабилизации. Ниже изображены схемы узлов стабилизации установок подготовки нефти Татарстана.

Схема 1 (рис. 7.1) - колонна стабилизации работает без «горячей струй» и тепловой режим в зоне питания и в низу колонны зависит только от температуры нагрева обессоленной нефти в трубчатой печи перед подачей ее в колонну.

Схема 2 (рис 7.2) – применение «горячей струи» для поддержания температуры низа колонны за счет частичной циркуляции стабильной нефти через трубчатую печь.

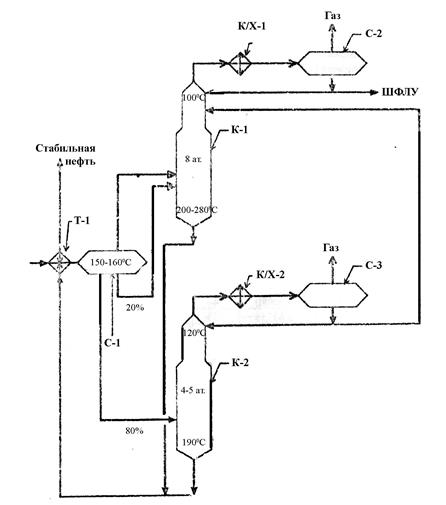

Схема 3 (рис. 7.3) - ректификация нефти в двух колоннах, причем одна колонна работает, в основном, на паровом потоке сырья, а во вторую поступает жидкая часть сырья из сепаратора.

Принятые в схемах обозначения:

Т-1 - теплообменник,

С-1, С-2, С-3 - сепараторы,

К/Х-1, К/Х-2 - конденсаторы-холодильники,

К-1, К-2 - ректификационные колонны,

П-1 - печь.

Рисунок 7.1 – Блок стабилизации нефти без «горячей струи».

Рисунок 7.2 – Блок стабилизации нефти с «горячей струей».

При любой схеме работы блока стабилизации сырье до колонны нагревается (теплообменники, печь) и подается на ректификацию в парожидкостном состоянии. Для определения доли отгона, состава паровой и жидкой фаз необходимо иметь химический состав обессоленной нефти (особенно по легким фракциям) и константы фазового равновесия компонентов нефти при термобарических условиях разделения потока на пар и жидкость. Определение доли отгона рассчитывается методом постепенного приближения по формуле (5.1). По найденной доле отгона определяется количество и состав парового и жидкостного потока.

|

|

|

Рисунок 7.3 – Блок стабилизации нефти в двух колоннах

7.1 Расчет блока стабилизации по схеме 1. Наиболее часто блок стабилизация УКПН работает без «горячей струи». В этом случае последовательность расчета блока следующая.

1. Принимается рабочее давление в колонне по практическим данным;

2. Определяется доля отгона обессоленной нефти, поступающей в колонну, при выбранном давлении и температуре нагрева нефти в печи;

3. Определяется количество и состав парового и жидкостного потока сырья.

4. По количеству и составу парового потока рассчитывается количество верхнего продукта, закладывая в него требования по необходимой марке ШФЛУ.

5. Зная состав паровой фазы сырья, количество верхнего продукта и требуемую марку ШФЛУ, формируется компонентный состав верхнего продукта.

6. По найденному составу и термобарическим условиям работы конденсационного оборудования рассчитывается доля отгона или степень конденсации верхнего продукта колонны в конденсаторах-холодильниках. По практическим данным степень конденсации должна быть не менее 85-90 % мас. Если конденсируется продукта значительно меньше, то необходимо расчет повторить с пункта 1, приняв большее давление в колонне.

7. По найденной степени конденсации верхнего продукта определяется количество ШФЛУ и газа, на основании чего рассчитывается материальный баланс блока стабилизации.

8. По составу верхнего продукта определяется необходимая температура в верхней части колонны.

9. Рассчитываются флегмовое число (кратность орошения) и число тарелок в колонне.

10. Зная материальные потоки в колонне, в том числе количество орошения, рассчитывается тепловой баланс колонны, из которого определяется температура низа колонны.

11. По количеству верхнего продукта колонны с учетом орошения определяется диаметр колонны.

12. По количеству практических тарелок определяется высота колонны.

Пример. Расчет колонны стабилизации, работающей без «горячей струи».

В колонну поступает обессоленная нефть в количестве 200 т/ч следующего химического состава (% мас.):

СН4 – 0,003

С2Н6 – 0,107

С3Н8 – 0,980

i-С4Н10 – 0,358

n-С4Н10 – 1,440

i-С5Н12 – 0,916

n-С5Н12 – 1,201

С6 и выше – 94,995

Температура нефтяного потока, предварительно нагретого в печи, равна 2000С. Давление в зоне питания колонны принимают равным 0,75 МПа. Для дальнейшего расчета компоненты «С6 и выше» необходимо представить более узкими фракциями. Поскольку ректификационная колонна работает без нагрева нижнего продукта, то определяющей в расчете является паровая фаза (количество и состав парожидкостного потока, поступающего в колонну).

|

|

|

Для определения доли отгона методом постепенного приближения используется формула (7.1):

(7.1)

(7.1)

Принятые обозначения в формуле и последовательность расчета осуществляются также, как и в примере, данном в расчете узла сепарации (гл. 5).

Долю отгона можно рассчитать на ЭВМ, предварительно определив константы фазового равновесия (Ki) при термобарических условиях колонны в зоне питания. В таблице 7.2 приведены исходные данные для расчета доли отгона.

Таблица 7.2 – Состав нефтяного потока и расчетные характеристики

| Компоненты сырья | xi – массовая доля | ММ | Ci’ – мольная доля | Ki |

| СН4 С2Н6 С3Н8 i-С4Н10 n-С4Н10 i-С5Н12 n-С5Н12 С6 – 1200C > 1200C Итого | 0,00003

0,00107

0,00980

0,00358

0,01440

0,00916

0,01200

0,06530

0,88465

| 0,00046

0,00882

0,05512

0,01527

0,06446

0,03148

0,04126

0,16180

0,62450

| 6,0 3,7 3,2 1,34 0,0005 |

Примечание: Сi’ – мольная доля сырья, ММ – молекулярная масса компонентов.

Данные расчета доли отгона на ЭВМ представлены в таблице 7.3. Поскольку в колонне работает только укрепляющая секция, нет подогрева низа колонны, количество верхнего продукта (Д) рассчитывается по формуле:

, (7.2)

, (7.2)

где F – количество паровой фазы, поступающей из печи в колонну;

Yп – содержание низкокипящих компонентов в паровой фазе, мас. доли;

X – содержание низкокипящих компонентов в стабильной нефти, мас. доли;

Yд – содержание низкокипящих компонентов в верхнем продукте (дистиллят), мас. доли.

, (7.3)

, (7.3)

где G – количество нефти, поступающей в колонну, т/ч;

е – массовая доля отгона (из табл. 7.3).

т/сут.

т/сут.

т/год,

т/год,

где Yп = 0,67486 – суммарное содержание (в масс. долях) низкокипящих компонентов (С1-С5) в паровом потоке (см. табл. 7.3); X = 0,029 – суммарное содержание (в масс. долях) низкокипящих компонентов (C1-C5) в жидком потоке (см. табл. 7.3); Yд – содержание (в масс. долях) низкокипящих компонентов верхнем продукте (принимается исходя из требуемой марки ШФЛУ). В расчете принято, что вырабатываемой маркой ШФЛУ является марка «Б», поэтому Yд = 0,8.

|

|

|

Зная количество и состав парового потока сырья, количество дистиллята содержание в нем низкокипящих компонентов (80% мас.), формируется состав верхнего продукта. Результаты приведены в табл. 7.4.

Таблица 7.3 – Расчет доли отгона, состава паровой и жидкой фазы сырья, подаваемого в колонну при заданных условиях (температура 2000С, давление 0,75 МПа).

| Компоненты сырья | Состав потока в мол. долях | Состав потока в мас. долях | ||

| Жидкого, x’i | Парового, y’i | Жидкого, x’i | Парового, y’i | |

| СН4 С2Н6 С3Н8 i-С4Н10 n-С4Н10 i-С5Н12 n-С5Н12 С6 – 1200C > 1200C | 0,0000728 0,0027175 0,0259520 0,0087920 0,0373557 0,0235421 0,0323675 0,1552099 0,7135651 | 0,00320511 0,05163260 0,25952070 0,06606650 0,22701350 0,08710600 0,10357610 0,20798130 0,00355678 | 0,00000426 0,00029838 0,00417933 0,00186639 0,00803175 0,00620385 0,00852951 0,05680700 0,91407940 | 0,0007968 0,0240686 0,1774317 0,0546733 0,2045908 0,0974512 0,1158773 0,3231699 0,0019403 |

| Доля отгона | Мольная e’ = 0,1248 | Массовая e = 0,0325 |

Молекулярная масса пара М2 = 64,357

Молекулярная масса жидкости М3 = 273,223

Таблица 7.4 – Расчет состава верхнего продукта колонны стабилизации

| Компоненты | Исходная нефть | Паровой поток | Верхний продукт | |||

| % мас. | т/ч | % мас. | т/ч | % мас. | т/ч | |

| СН4 С2Н6 С3Н8 i-С4Н10 n-С4Н10 i-С5Н12 n-С5Н12 С6 – 1200C > 1200C | 0,003 0,107 0,980 0,358 1,440 0,916 1,201 6,530 88,465 | 0,006 0,214 1,960 0,716 2,880 1,832 2,402 13,090 176,893 | 0,079 2,406 17,743 5,467 20,459 9,745 11,587 32,317 0,194 | 0,005 0,156 1,153 0,355 1,330 0,633 0,753 2,100 0,013 | 0,092 2,865 21,179 6,520 24,430 11,623 13,287 19,764 0,238 | 0,005 0,156 1,153 0,355 1,330 0,633 0,723 1,076 0,013 |

| Итого | 100,000 | 200,000 | 100,000 | 6,500 | 100,000 | 5,444 |

Определение доли отгона верхнего продукта в сепараторе. После конденсации верхнего продукта в конденсаторах-холодильниках поток поступает в сепаратор. Давление в сепараторе обычно на 0,05 МПа меньше, чем на верху колонны и составляет 0,7 МПа. Температура конденсации верхнего продукта при использовании воды обычно составляет 25-400С. В данном примере эта температура принята 350С. Для определения доли отгона в сепараторе применяется формула однократного испарения (5.1). Данные для расчета доли отгона представлены в табл. 7.5.

Таблица 7.5. – Состав верхнего продукта, поступающего на конденсацию.

| Компоненты сырья | ММ | yi’ – мольная доля | Ki |

| СН4 С2Н6 С3Н8 i-С4Н10 n-С4Н10 i-С5Н12 n-С5Н12 С6 – 1200C > 1200C | 0,0035 0,0597 0,2617 0,0704 0,2637 0,1012 0,1156 0,1237 0,0005 | 1,7 0,7 0,55 0,21 0,17 0,06 0,00001 |

|

|

|

Расчет доли отгона и состава пара и жидкости в конденсаторе-холодильнике представлены в табл. 7.6.

Таким образом, после конденсации получается жидкая часть - ШФЛУ и газ, массовая доля которого составляет 0,023 (2,3 % мас.).

Количество газа: 5,444×0,023 = 0,1252 т.

Количество ШФЛУ: 5,444 – 0,1252 = 5,3188 т.

На основании этих данных составляется материальный баланс узла стабилизации. Результаты приведены в табл. 7.7.

Таблица 7.6 – Расчет доли отгона, состава паровой и жидкой фазы верхнего продукта колонны в сепараторе при конденсации при заданных условиях (температура 350С, давление 0,7 МПа).

| Компоненты сырья | Состав потока в мол. долях | Состав потока в мас. долях | ||

| Жидкого, x’i | Парового, y’i | Жидкого, x’i | Парового, y’i | |

| СН4 С2Н6 С3Н8 i-С4Н10 n-С4Н10 i-С5Н12 n-С5Н12 С6 – 1200C > 1200C | 0,001939 0,052564 0,255627 0,071124 0,267789 0,103987 0,118950 0,127775 0,000517 | 0,048499 0,262823 0,434567 0,049786 0,147284 0,021831 0,020221 0,007666 5,17Е-10 | 0,0005045 0,0256319 0,1828282 0,0670514 0,2524555 0,1216956 0,1392201 0,2076891 0,0029443 | 0,0180436 0,1833341 0,4446041 0,0671439 0,1986314 0,0036559 0,0033854 0,0178264 4,212Е-9 |

| Доля отгона | Мольная e’ = 0,0393 | Массовая e = 0,023966 |

Молекулярная масса пара М2 = 43,0067.

Молекулярная масса жидкости М3 = 61,5228.

Таблица 7.7 – Материальный баланс узла стабилизации

| Приход | Расход | ||||

| Наименование потока | т/ч | % мас. | Наименование потока | т/ч | % мас. |

| 1. Обессоленная нефть | 1. Стабильная нефть 2. ШФЛУ 3. Газ | 194,556 5,3188 0,1252 | 97,28 2,56 0,06 | ||

| Итого: |

Примечание. Баланс составлен без учета обводненности стабильной нефти и потерь.

Определение температуры верха колонны. Температура верха колонны определяется методом постепенного приближения при помощи уравнения изотермы паровой фазы:

, (7.4)

, (7.4)

где у’i - мольная доля компонентов в паровой фазе; К’i - константы фазового равновесия компонентов, при термобарических условиях на верху колонны.

Упрощенный метод постепенного приближения заключается в следующем. Предварительно задавшись температурой верха t2, решают это уравнение. Если полученная сумма меньше или больше единицы, то принимают такое значение температуры t2, при котором решаемая сумма  была бы равна (близка) к единице. Для уменьшения числа приближений строят график t -

была бы равна (близка) к единице. Для уменьшения числа приближений строят график t -  и находят такое значение t, при которой сумма равнялась бы единице.

и находят такое значение t, при которой сумма равнялась бы единице.

Константы фазового равновесия компонентов определяются при заданных температурах и давлении, близком к давлению в зоне питания колонны.

В данном примере давление в зоне питания равно 0,75 МПа.

Константы находят при Р = 0,73 МПа.

Задаемся следующими температурами: t1 = 1000С и t2 = 1100С.

Расчет температуры верха колонны приведен в табл. 7.8.

Путем экстраполяции зависимости  от температуры верха при å = 1 находится температура верха колонны, которая равна 1070С. Возможен расчет t2 на ЭВМ.

от температуры верха при å = 1 находится температура верха колонны, которая равна 1070С. Возможен расчет t2 на ЭВМ.

Таблица 7.8 – Определение температуры верха колонны

| Компо-ненты | yi, мас. доля | ММ | y'i, мол. доля | Ki (0,73МПа, 1000С) |

| Ki (0,73МПа, 1100С) |

|

| СН4 С2Н6 С3Н8 i-С4Н10 n-С4Н10 i-С5Н12 n-С5Н12 С6–1200C > 1200C | 0,0009 0,0286 0,2118 0,0652 0,2443 0,1163 0,1329 0,1976 0,0024 | 0,0035 0,0597 0,2617 0,0704 0,2637 0,1012 0,1156 0,1237 0,0005 | 4,2 2,3 1,7 0,9 0,78 0,2 | 0,0001 0,0066 0,0623 0,0300 0,1551 0,1124 0,1482 0,6185 0,0000 | 4,5 2,5 0,9 0,23 | 0,00011 0,00597 0,05810 0,02800 0,13200 0,10120 0,12840 0,53780 0,00000 | |

| Итого: | 1,0000 | 1,0000 | 1,0230 | 0,09915 |

Определение температуры низа колонны. Температура в низу колонны определяется на основе расчета теплового баланса.

Статьи прихода тепла:

1. С парожидкостиым потоком сырья при известной доле отгона в зоне питания при температуре нагрева сырья в печи.

, кДж/ч, (7.5)

, кДж/ч, (7.5)

где Qс - количество тепла, вносимое сырьем; J - количество сырья, кг/ч; е - массовая доля отгона; itп - энтальпия парового потока при температуре ввода сырья, кДж/кг; itж - энтальпия жидкого потока при температуре ввода сырья. кДж/кг.

2. С холодным орошением:

, кДж/ч, (7.6)

, кДж/ч, (7.6)

где Jор - количество орошения, кг/ч; itж - энтальпия жидкого потока холодного орошения, кДж/кг.

Статьи расхода тепла:

1. С верхним продуктом колонны, количество которого равняется сумме верхнего продукта (Jп) и орошения (Jор):

, кДж/ч. (7.7)

, кДж/ч. (7.7)

2. С нижним продуктом (Jн).

, кДж/кг. (7.8)

, кДж/кг. (7.8)

3. Потери тепла (Qп), что составляет 3-5 % от общего прихода.

Тепловой баланс:

(7.9)

(7.9)

(7.10)

(7.10)

, кДж/кг. (7.11)

, кДж/кг. (7.11)

По определенной энтальпии нижнего продукта, зная его плотность, находят значение (а) по формуле:

. (7.12)

. (7.12)

Используя найденное значение (а), по справочным данным [3] определяется искомая температура низа колонны.

Приведенные расчеты сводятся в таблицу по форме.

Таблица 7.9 – Тепловой баланс

| Приход | Расход | ||||||

| Количество, кг/ч | t, 0C | i, кДж/кг | Q, кДж/кг | Количество, кг/ч | t, 0C | i, кДж/кг | Q, кДж/кг |

7.2 Расчет блока стабилизации нефти по схеме 2 с «горячей струей». Нефть, нагретая в теплообменниках, поступает в ректификационную колонну (рис. 7.2), в которой сверху отбираются легкие углеводороды, а снизу стабильная нефть. Необходимая температура низа колонны достигается путем циркуляции части стабильной нефти через трубчатую печь и возвращения ее в низ колонны в виде «горячей струи». При такой схеме работы в колонне имеется отгонная и концентрационная части. Технологический расчет осуществляется следующим образом.

Составление материального баланса узла стабилизации. Материальный баланс узла стабилизации составляется исходя из процентного отбора легких компонентов от потенциального содержания их в нефти. Обычно принимают следующие проценты (%) отбора:

метан – 100

этан –100

пропан –100

i-бутан – 90

n-бутан – 80

i-пентан – 50 (60)

n-пентан – 40 (50).

Содержание компонентов С6 и выше в ШФЛУ принимается в зависимости от марки ШФЛУ («А», «Б», «В»).

По принятым процентам отбора от потенциала и требуемой марки ШФЛУ, по количеству и химическому составу нефти определяются количество и углеводородный состав верхнего продукта колонны стабилизации.

Для разделения верхнего продукта на ШФЛУ и газ необходимо определить степень конденсации верхнего продукта в конденсаторах-холодильниках. Доля отгона или степень конденсации определяются по уравнению однократного испарения (см. формулу 7.1) на основании термобарических условий работы этого узла. Степень конденсации должна быть не менее 85 %, в противном случае меняют давление или температуру работы узла.

На основании проведенных расчетов определяется количество ШФЛУ, газа, стабильной нефти и составляется материальный баланс узла стабилизации.

Определение давления в колонне. Давление в колонне зависит от давления в узле охлаждения и конденсации (Рк), которое принимается по практическим данным и степени конденсации верхнего продукта. Для расчета давления в верхней части стабилизационной колонны (Рв.к.) необходимо учитывать перепад давления в клапане, шлемовой трубе и конденсаторе:

Рв.к. = Рконд. + DР (7.13)

Обычно перепад давления за счет гидравлических сопротивлений принимают равным 0,3 – 0,6 атм.

Давление в низу колонны:

Рн.к. = Рв.к. + n×DРi, (7.14)

где n – предполагаемое число практических тарелок в колонне; DРi – гидравлическое сопротивление тарелки паровому потоку (обычно DРi - 5-10 мм.рт.ст.).

Температурный режим в колонне. Температура верха колонны определяется методом постепенного приближения по уравнению изотермы паровой фазы (см. формулу 6.3).

Температура низа колонны определяется методом постепенного приближения при помощи уравнения изотермы жидкой фазы:

, (7.15)

, (7.15)

где Кi и x’i - константы фазового равновесия и мольные доли компонентов нижнего продукта при принятых термобарических условиях соответственно.

Тепловой баланс колонны стабилизации. Баланс составляется по приходно-расходным материальным потокам. Из теплового баланса находится необходимое количество тепла, которое нужно ввести в колонну с «горячей струей». Далее определяется количество этого парожидкосткого потока, поступающего из печи в низ колонны стабилизации для поддержания необходимой температуры этой части колонны. Пример расчета колонны стабилизации, работающей по Схеме 2, представлен в работе [1].

7.3 Расчет блока стабилизации нефти по схеме 3, стабилизация нефти в двух колоннах. Обессоленная нефть поступает в две колонны стабилизации К-1 и К-2 (рис 7.3). Перед поступлением в колонны нефть нагревается в теплообменнике Т-1 и печи и подается в сепаратор С-1, где разделяется на паровую и жидкую фазы. В колонну К-1 подается вся паровая часть сырья и 20% жидкой фазы. В колонну К-2 подается 80% жидкой фазы сырья. С верха колонны К-2 отбираются бензиновая фракция, сконденсировавшаяся а К/Х-2, и газ из сепаратора С-2 (больше всего СН4), а с низу - стабильная нефтъ. В К-1 помимо сырья вводится сконденсированный верхний продукт колонны К-2. Поэтому количество верхнего продукта колонны К-1 зависит от состава паровых фаз вводимого сырья и верхнего продукта колонны К-2. Нижний продукт колонны К-1 и К-2 соединяется в один поток стабильной нефти и направляется в рекуперативный теплообменник Т-1 для нагрева подаваемой обессоленной нефти.

Технологический расчет проводится в следующей последовательности.

1. Определяется количество и состав паровой и жидкой фаз в сепараторе С-1 по уравнению «однократного испарения» методом постепенного приближения.

2. Определяется количество и состав паровой и жидкой фаз в колонне К-2. На основе данных парового потока определяется количество верхнего продукта (см. формулу 6.1). Рассчитывается степень конденсации верхнего продукта колонны К-2 в конденсаторе-холодильнике. Сконденсированный продукт поступает в колонну К-1. Составляется баланс колонны.

3. Определяются суммарное количество и состав парового потока сырья в колонне К-1, определяются по отдельности доли отгона от трех потоков, вводимых в колонну (сырье - парожидкостной поток нефти, a также сконденсированный верхний продукт колонны К-2). При этом константы фазового равновесия отдельных компонентов находят по температуре вводимых

в колонну потоков и принятому давлению в аппарате. На основании суммарного парового потока рассчитывается количество верхнего продукта.

4. Определяется доля отгона верхнего продукта колонны К-1 в конденсаторе-холодильнике, на основании чего рассчитывается количество ШФЛУ и газа. Составляется материальный баланс блока стабилизации.

5. Находится температура верха колонн К-1 и К-2.

6. Определяется число тарелок в колоннах, их диаметр и высота.

7. Рассчитывается тепловой баланс колонн, из которых определяется температура низа колонн.

Расчет блока стабилизации нефти, работающей по двухколонной схеме стабилизации, является трудоемким. Поскольку обе колонны работают без  подогрева низа, основы расчета таких схем детально рассмотрены на примере стабилизации нефти без «горячей струи».

подогрева низа, основы расчета таких схем детально рассмотрены на примере стабилизации нефти без «горячей струи».

|

|

|