|

Физические основы функционирования пневмосистем

|

|

|

|

Пневматический привод

Отличительной чертой современного производства является широкое использование в оборудовании высокотехнологичных, однотипных по функциональному назначению и конструкции компонентов общепромышленного применения. В первую очередь, к таким компонентам относятся различного рода приводы и системы.

Системой называют совокупность взаимосвязанных объектов, объединенных единой целью и общим алгоритмом функционирования. Если объектами являются технические устройства, взаимодействие которых осуществляется посредством жидкости или воздуха, то такие системы называют соответственно гидравлическими и пневматическими, или сокращенно гидро- и пневмосистемами. Используемые в них жидкость и сжатый воздух называют рабочей средой(энергоносителем).

В зависимости от функционального назначения гидро- и пневмосистемы делят на системы управления — системы, которые используются для управления различными машинами, и системы, обеспечивающие рабочий процесс в этих объектах (системы смазки, топливные системы, системы охлаждения, тепло- и газоснабжения и т. п.).

Системы управления, в состав которых входит комплекс устройств, предназначенных для получения усилий и перемещений в машинах и механизмах, называют приводами. В зависимости от используемого энергоносителя различают электрические, гидравлические и пневматические приводы.

Область применения того или иного привода определяется путем анализа достоинств и недостатков, присущих каждому из них (табл. 1).

Табл. 1. Сравнение приводов по виду используемой энергии

| Критерий | Электроприводы | Гидроприводы | Пневмоприводы |

| Затраты на энергоснабжение | Низкие 1 | Высокие 3…5 | Высокие 7…10 |

| Передача энергии | На неограниченное расстояние скорость до 300 км/с | На расстояния до 100 м, скорость — до 6 м/с, передача сигналов — до 100 м/с | На расстояния до 1000 м, скорость — до 40 м/с, передача сигналов — до 40 м/с |

| Накопление энергии | Затруднено | Ограничено | Легко осуществимо |

| Линейное перемещение | Затруднительно, дорого, малые усилия | Просто, большие усилия, хорошее регулирование скорости | Просто, небольшие усилия, скорость зависит от нагрузки |

| Вращательное движение | Просто, высокая мощность | Просто, высокий крутящий момент, невысокая частота | Просто, невысокий крутящий момент, высокая частота |

| Рабочая скорость исполнительного механизма | Зависит от конкретных условий | До 0,5 м/с | 1,5 м/с и выше |

| Усилия | Большие усилия, не допускаются перегрузки | Усилия до 3000 кН, защищены от перегрузок | Усилия до 30 кН, защищены от перегрузок |

| Точность позиционирования | +1 мкм и выше | До +1 мкм | До 0,1 мм |

| Жесткость | Высокая(используютсямеханические промежу-точные элементы) | Высокая(гидравлические масла практически несжимаемы) | Низкая (воздух сжимаем) |

| Утечки | Нет | Создают загрязнения | Нет вреда, кроме потерь энергии |

| Влияние окружающей среды | Нечувствительны к изменениям температуры | Чувствительны к изменениям температуры, пожароопасны | Практически нечувствительны к колебаниям температуры, взрывобезопасны |

|

|

|

Оборудование с пневмоприводами, рабочей средой в которых служит сжатый воздух, характеризуется простотой конструкции, легкостью обслуживания и эксплуатации, высоким быстродействием, надежностью и долговечностью работы, функциональной гибкостью, невысокой стоимостью, а также возможностью работы в агрессивных средах, взрыво-, пожаро- и влагоопасных условиях. Сжатый воздух легко аккумулируется и транспортируется, а его утечки через уплотнения хотя и нежелательны, но не создают опасности для окружающей среды и производимой продукции, что особенно важно для пищевой, парфюмерной, медицинской и электронной промышленности.

|

|

|

От электроприводов пневмоприводы отличаются возможностью воспроизведения линейных и поворотных движений без помощи преобразующих механизмов, большей удельной мощностью, а также сохранением работоспособности при перегрузках. При этом скорость срабатывания и максимальная выходная мощность пневматических исполнительных механизмов, питаемых от промышленных пневмомагистралей, меньше.

По сравнению с гидроприводами преимущества пневмоприводов заключаются в возможности использования централизованного источника сжатого воздуха, отсутствии возвратных линий и коммуникаций, более низких требованиях к герметичности, отсутствии загрязнения окружающей среды, больших скоростях движения выходного звена. Для пневматических приводов характерны простота управления, свобода выбора места установки, малая чувствительность к изменениям температуры окружающей среды.

Вместе с тем пневмоприводам присущи некоторые недостатки, ограничивающие область их применения. Например, в связи с тем, что давление воздуха в централизованных пневмомагистралях, которое составляет 0,4-1,0 МПа (4-10 бар), значительно ниже уровня давлений в гидросистемах — до 60 МПа (600 бар), пневмоприводы имеют значительно меньшую энергоемкость и худшие массогабаритные показатели. Вследствие сжимаемости воздуха становится технически сложно обеспечить плавность перемещения выходных звеньев исполнительных механизмов при колебаниях нагрузки, а также их точный останов в любом промежуточном положении (позиционирование) и реализацию заданного закона движения.

Чтобы понять назначение тех или иных элементов пневмосистем, разобраться в принципах их действия и объединения в общие структуры о введем некоторые обобщающие понятия.

Известно, что все технические процессы подразделяются на:

технологические — производство и обработка материалов;

энергетические — выработка, преобразование и передача различных видов энергии;

информационные — формирование, прием, обработка, хранение и передача информационных потоков.

|

|

|

Исходя из этого, можно сказать, что пневматический привод, как и любой другой, состоит из двух взаимосвязанных основных частей:

силовой, в которой осуществляются энергетические процессы;

управляющей, реализующей информационные процессы

Элементы привода в зависимости от своего функционального назначения относятся к различным его подсистемам. Например, устройства, используемые для производства и подготовки сжатого воздуха (к таковым относятся компрессоры, фильтры, устройства осушки, ресиверы и т. п.), составляют энергообеспечивающую подсистему привода.

Управление энергией полученного сжатого воздуха, заключающееся в регулировании таких его параметров, как давление и расход, а также в распределении и направлении потоков сжатого воздуха, осуществляется посредством клапанов давления, дросселей, распределителей и других элементов направляющей и регулирующей подсистемы привода.

Полезная работа — выполнение различных рабочих перемещений или создание усилий в машинах, станках и технологических установках — совершается исполнительными механизмами(пневмоцилиндрами, пневмомоторами, захватами и т. п.), составляющими исполнительную подсистему привода.

В простейших приводах функции управления остаются за человеком

Принципиальные пневматические схемы, как правило, строят по вертикали (как и структурные схемы). Направление движения потока энергии (потока сжатого воздуха) на схемах силовой части привода принято снизу вверх.

Осуществление функций управления и контроля всегда связано с необходимостью выполнения целого ряда операций логического и вычислительного характера. Поскольку физиологические возможности человека как управляющей системы ограничены, эффективное использование существующих и разработка новых высокопроизводительных установок возможны лишь при передаче функций управления машинам. Таким образом, задачей автоматического управления является осуществление процесса управления без непосредственного участия человека.

|

|

|

Применяют разомкнутые и замкнутые системы автоматического управления (САУ). В разомкнутых системах отсутствует контроль состояния управляемого объекта, управляющее воздействие формируется исходя из цели управления и свойств управляемого объекта. В замкнутых же САУ управляющее воздействие производится на основе результата сравнения состояния — текущего или в контрольных точках — объекта управления с заданным (требуемым).

Устройства, входящие в управляющую часть замкнутой системы управления, по своему функциональному назначению делятся на две подсистемы:

информационную (сенсорную);

логико-вычислительную (процессорную).

В информационную подсистему входят различного рода устройства ввода внешних управляющих сигналов, а также датчики и индикаторы.

Назначение логико-вычислительной подсистемы— обработка введенных управляющих сигналов в соответствии с заданной программой и вывод их на устройства управления энергией в силовой части привода.

В зависимости от условий эксплуатации, требований безопасности или степени сложности силовой части привода управляющая часть может быть реализована путем использования пневматических, электрических или электронных средств автоматизации.

В большинстве случаев исполнительные механизмы приводов машин имеют жесткую или кинематическую связь с объектом управления, что позволяет по состоянию их выходных звеньев судить о соответствующем состоянии объекта.

В системах автоматического управления сигналы передаются по замкнутому контуру. При этом реализуется основной принцип построения САУ, который заключается в применении обратной связи, обеспечивающей передачу информации об изменении состояния объекта управления (или,о состоянии исполнительного механизма) в систему управления.

САУ, работающие по такой схеме, классифицируют: типу управления, характеру формирования и виду передаваемых сигналов и т. д. Из всего многообразия пневматических САУ наиболее широко распространены дискретные системы управления, т. е. системы с принудительным пошаговым процессом. В таких системах программа переходит от текущего шага к последующему только по сигналам, поступающим от управляемой системы.

Если управляющая часть пневмопривода реализована не на пневматической элементной базе, то говорят о гибридной САУ. Так, если система управления выполнена на основе электрических релейно-контактных устройств или же функции управления осуществляются промышленным контроллером, то речь пойдет об электропневматической системе управления.

Так как электронные системы управления выгодно отличаются от пневматических по быстродействию, габаритам и простоте перепрограммирования, а собирать информацию в общем случае удобнее посредством электронных датчиков, то для автоматизации различных технологических процессов все более широко применяют электропневматические САУ.

|

|

|

Физические основы функционирования пневмосистем

Во всех элементах, приборах и системах пневмоавтоматики рабочей средой чаще всего является предварительно сжатый в компрессоре воздух (в некоторых особых случаях применяют другие газы), который окружает нас в повседневной жизни. Воздух представляет собой газовую смесь, в основном состоящую из двух газов: азота N2 (78,08%) и кислорода О2 (20,95%). В небольших количествах в нем присутствуют инертные газы — аргон Аг, неон Ne, гелий Не, криптон Кг и ксенон Хе — и водород Н2 (0,94%), а также диоксид углерода (углекислый газ) СО2 (0,03%). Помимо этих газов воздух содержит некоторое непостоянное по величине количество водяного пара (влаги).

Работа пневматических элементов основывается на использовании энергии сжатого воздуха, а также физических эффектов, возникающих при его движении. Законы, описывающие эти процессы, подробно изучаются в курсе механики жидкости и газа.

Основные параметры газа

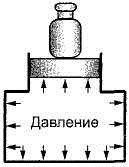

Давление. Если некоторое внешнее усилие воздействует на какой-либо замкнутый объем воздуха через подвижной элемент, например поршень, то в воздухе создается внутреннее давление, равномерно действующее на все поверхности, ограничивающие этот объем (рис. 2.1). Данное положение следует из закона Паскаля: давление, оказываемое на внешнюю поверхность жидкости(газа), передается всем точкам этой жидкости (газа) и по всем направлениям одинаково.

Рис. 2.1. Иллюстрация действия закона Паскаля

Значение внутреннего давления не зависит от формы объема, занимаемого воздухом, и определяется как результат деления модуля внешней силы на площадь поперечного сечения поршня:

P=F/S

В международной системе единиц СИ единицей измерения давления будет Н/ м². Эта единица носит название паскаль и обозначается Па

Давление может измеряться в различных существующих единицах (см. приложение I.2). Однако на практике следует применять единицу измерения паскаль [Па], а также производные от нее, такие как килопаскаль [кПа], мегапаскаль [МПа] и т. п.; в виде исключения используют бар [бар]:

1 бар = 105 Па = 102 кПа = 0,1 МПа.

Давление атмосферного воздуха на находящиеся в нем предметы и на земную поверхность называют атмосферным давлением и обозначают Ратм. В каждой точке атмосферы атмосферное давление определяется весом вышележащего столба воздуха; с высотой его значение уменьшается. Атмосферное давление может меняться в зависимости от погодных условий и географического положения местности;

В пневматических системах используют, как правило сжатый воздух, абсолютное значение давления Ра6с которого в несколько раз превышает атмосферное давление. Для удобства отсчета уровня давления в технике пользуются понятием избыточного давления.

Избыточным давлением Ризб называют превышение значением абсолютного давления воздуха значения атмосферного давления. Недостаток абсолютного давления относительно атмосферного называют вакууметрическим давлением или просто вакуумом Рвак (рис. 2.2).

Рис. 2.2. Системы отсчета величины давления

Приборы для измерения избыточного давления называют манометрами. За нулевую точку шкалы манометров принимают атмосферное давление.

Для измерения вакуума используют вакуумметры, шкала которых проградуирована от 0 до -1 бар; вакуумная техника позволяет получить разрежение р а6с ~ 10~10 Па (10»5 бар). Приборы, позволяющие измерять и вакуум, и избыточное давление, называют мановакуумметрами. Существуют также манометры для измерения абсолютного давления, но их применяют только в специальных случаях. В теоретических расчетах всегда используют значение абсолютного давления.

Температура. Для измерения температуры существуют различные шкалы (см. приложение I.2), но в настоящее время применяют только две из них — термодинамическую и Международную практическую, градуированные соответственно в Кельвинах (К) и в градусах Цельсия (°С).

В Международной практической шкале 0 и 100°С являются соответственно температурами замерзания и кипения воды (так называемые реперные точки) при давлении 1,013 • 105 Па (1,013 бар).

Во все термо- и газодинамические зависимости входит термодинамическая температура Г, которую отсчитывают от абсолютного нуля температуры, представляющего собой такое ее теоретическое значение, при котором газы не обладают упругостью, а объем их становится равным нулю.

Термодинамическая, или абсолютная, температура Г [К] и температура по Международной практической шкале t [°C] связаны соотношением Т= t + 273,15.

Плотность. Еще одним важнейшим параметром, характеризующим состояние газа, является плотность р [кг/ м³ ] — отношение массы вещества т [кг] к объему F[m3], который эта масса занимает:

P=m/V

Удельный объем. Удельный объем v [ м³ /кг] — это величина, обратная плотности: v =1/ρ.

|

|

|