|

Допуск параллельности осей.

|

|

|

|

Лекция № 4.

Отклонения формы и расположения поверхностей.

ГОСТ 2.308-79

При анализе точности геометрических параметров деталей различают номинальные и реальные поверхности, профили; номинальное и реальное расположение поверхностей и профилей. Номинальные поверхности, профили и расположения поверхностей определяются номинальными размерами: линейными и угловыми.

Реальные поверхности, профили и расположения поверхностей получаются в результате изготовления. Они всегда имеют отклонения от номинальных.

Допуски формы.

В основу формирования и количественной оценки отклонений формы поверхностей положен принцип прилегающих элементов.

Прилегающий элемент, это элемент соприкасающийся с реальной поверхностью и расположенный вне материала детали, так чтобы расстояние от него в наиболее удалённой точке реальной поверхности в пределах нормируемого участка имело бы минимальное значение.

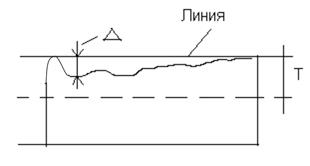

Прилегающим элементом может быть: прямая, плоскость, окружность, цилиндр и т.п. (Рис. 1, 2).

1 - прилегающий элемент;

2 – реальная поверхность;

L - длина нормируемого участка;

Δ - отклонение формы, определяемое от прилегающего элемента по нормали к поверхности.

Т - допуск формы.

Рис 2. Рис. 1

Поле допуска - область в пространстве, ограниченная двумя эквидистантными поверхностями, отстоящими одна от другой на расстоянии равном допуску Т, который откладывается от прилегающего элемента в тело детали.

Количественное отклонение формы оценивают наибольшим расстоянием  от точек реальной поверхности (профиля) до прилегающей поверхности (профиля) по нормали к последней (рис.2). Прилегающими поверхностями служат: рабочие поверхности рабочих плит, интерференционных стекол, лекальных линеек, калибров, контрольных оправок и т.п.

от точек реальной поверхности (профиля) до прилегающей поверхности (профиля) по нормали к последней (рис.2). Прилегающими поверхностями служат: рабочие поверхности рабочих плит, интерференционных стекол, лекальных линеек, калибров, контрольных оправок и т.п.

|

|

|

Допуском формы называется наибольшее допускаемое отклонение Δ (рис.2).

Отклонения формы поверхностей.

1. Отклонение от прямолинейности в плоскости – это наибольшее  от точек реального профиля до прилегающей прямой. (Рис. 3а).

от точек реального профиля до прилегающей прямой. (Рис. 3а).

Рис. 3

а) б)

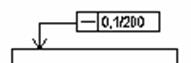

Обозначение на чертеже:

Допуск прямолинейности 0,1мм на базовой длине 200мм

2. Допуск плоскостности

- это наибольшее допускаемое расстояние (

- это наибольшее допускаемое расстояние ( ) от точек реальной поверхности до прилегающей плоскости в пределах нормированного участка (Рис. 3б).

) от точек реальной поверхности до прилегающей плоскости в пределах нормированного участка (Рис. 3б).

Обозначение на чертеже:

Допуск плоскостности (не более) 0,02мм на базовой поверхности 200  100 мм.

100 мм.

Методы контроля.

Замер неплоскостности с помощью поворотного плоскомера.

Рис 5а.

Рис 5б. Схема замера неплоскостности.

Контроль в схеме 6б

осуществляется на просвет или

с помощью щупа

(погрешность 1-3мкм)

а) б)

Рис 6. Схемы замера непрямолинейности.

Контроль плоскостности осуществляют:

- методом «На краску» по количеству пятен в рамке размером 25  25мм

25мм

-с помощью интерференционных пластин (для доведенных поверхностей до 120мм) (Рис 7).

При наложении пластины с небольшим наклоном на проверяемую поверхность детали прямоугольной формы возникают интерференционные полосы, а на поверхности круглой детали - интерференционные кольца.

При наблюдении в белом свете расстояние между полосами равно в = 0,3мкм (половине длины волны белого света).

|

мкм.

мкм.  мкм

мкм

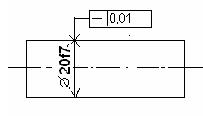

Допуск прямолинейности оси цилиндра 0,01мм (стрелка допуска формы упирается в стрелку размера

Допуск прямолинейности оси цилиндра 0,01мм (стрелка допуска формы упирается в стрелку размера  20f 7). (Рис 8)

20f 7). (Рис 8)

Рис 8.

Схема замера

Допуски прямолинейности поверхностей задаются на направляющие; плоскостности - для плоских торцевых поверхностей для обеспечения герметичности (плоскости разъема корпусных деталей); работающих при больших давлениях (торцевые распределители) и т.д.

|

|

|

Допуски прямолинейности осей – для длинных цилиндрических поверхностей (типа штоков), перемещающихся в горизонтальном направлении; цилиндрических направляющих; для деталей, собирающихся с ответными по нескольким поверхностям.

Допуски и отклонения формы цилиндрических поверхностей.

1. Допуск круглости - наиболее допускаемое  отклонение от круглости наибольшее расстояние

отклонение от круглости наибольшее расстояние  i от точек реальной поверхности до прилегающей окружности.

i от точек реальной поверхности до прилегающей окружности.

Поле допуска - область, ограниченная двумя концентрическими окружностями на плоскости перпендикулярной  оси поверхности вращения.

оси поверхности вращения.

Допуск круглости поверхности 0,01мм.

Кругломеры

а) б) в) г)

Рис 9. Схемы замера отклонения от круглости.

Частными видами отклонений от круглости являются овальность и огранка (Рис10).

Овальность Огранка

Рис 10.

Для разной огранки индикаторную головку устанавливают под углом  (Рис.9б).

(Рис.9б).

2. Допуски цилиндричности - это наибольшее допускаемое отклонение реального профиля от прилегающего цилиндра.

Складывается из отклонения от круглости (замер не менее чем в трех точках) и отклонения от прямолинейности оси.

3. Допуск профиля продольного сечения – это наибольшее допускаемое отклонение профиля или формы реальной поверхности от прилегающего профиля или поверхности (заданных чертежом) в плоскости, проходящей через ось поверхности.

Допуск профиля продольного сечения 0,02мм.

Частные виды отклонения профиля продольного сечения:

а)

б) в) г)

Конусность Бочкообразность Седлообразность

|

д)

Рис 11. Отклонение профиля продольного сечения а, б, в, г и схемы замера д.

Допуски круглости и профиля продольного сечения задаются для обеспечения равномерного зазора в отдельных сечениях и по всей длине детали, например, в подшипниках скольжения, для деталей пары поршень-цилиндр, для золотниковых пар; цилиндричности для поверхностей, требующих полноты контакта деталей (соединяющихся по посадкам с натягом и переходным), а также для деталей большой протяженности типа «штоков».

|

|

|

Допуски расположения

Допуски расположения - это наибольшие допустимые отклонения реального расположения поверхности (профиля), оси, плоскости симметрии от его номинального расположения.

При оценке отклонений расположения отклонения формы (рассматриваемых поверхностей и базовых) должны быть исключены из рассмотрения (Рис 12). При этом реальные поверхности заменяют прилегающими, а за оси, плоскости симметрии принимают оси, плоскости симметрии и центры прилегающих элементов.

Допуски параллельности плоскостей - это наибольшая допускаемая разность наибольшего и наименьшего расстояний между прилегающими плоскостями в пределах нормируемого участка.

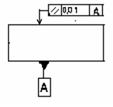

Для нормирования и измерения допусков и отклонений расположения вводятся базовые поверхности, оси, плоскости и т.д.Это поверхности, плоскости, оси и т.д., которые определяют положение детали при сборке (работе изделия) и относительно которых задаётся положение рассматриваемых элементов. Базовые элементы на

чертеже обозначаются знаком  ; используются большие буквы русского алфавита.

; используются большие буквы русского алфавита.

Рис. 12.

Обозначение баз, разрезов (А-А) не должны дублироваться. Если базой является ось или плоскость симметрии знак ставится на продолжение размерной линии:

Обозначение баз, разрезов (А-А) не должны дублироваться. Если базой является ось или плоскость симметрии знак ставится на продолжение размерной линии:

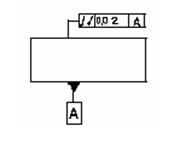

Допуск параллельности 0,01мм относительно базовой

Допуск параллельности 0,01мм относительно базовой

поверхности А.

Допуск соосности поверхности

Допуск соосности поверхности  в

в

диаметральном выражении 0,02мм

относительно базовой оси поверхности

В том случае если конструкторская, технологическая (определяющая положение детали при изготовлении) или измерительная (определяющая положение детали при измерении) не совпадают следует выполнить пересчет выполненных измерений.

Измерение отклонений от параллельных плоскостей.

Рис 13.

(в двух точках на заданной длине поверхности)

Отклонение определяется как разность показаний головки на заданном интервале друг от друга (головки на «0» выставляются по эталону).

Допуск параллельности оси отверстия относительно базовой плоскости А на длине L.

Рис 14. (Схема замера)

Допуск параллельности осей.

|

|

|

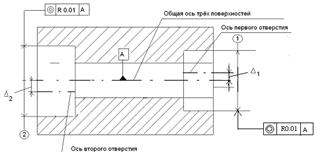

Отклонение от параллельности осей в пространстве - геометрическая сумма отклонений от параллельности проекций осей в двух взаимно перпендикулярных плоскостях. Одна из этих плоскостей является общей плоскостью осей (т.е. проходит через одну ось и точку другой оси). Отклонение от параллельности в общей плоскости - отклонение от параллельности

проекций осей на их общую плоскость. Перекос осей - отклонение от

проекций осей на их общую плоскость. Перекос осей - отклонение от  проекций осей на плоскость перпендикулярную к общей плоскости осей и проходящую через одну из осей.

проекций осей на плоскость перпендикулярную к общей плоскости осей и проходящую через одну из осей.

Поле допуска - это прямоугольный параллелепипед со сторонами сечения  -

-  , боковые грани параллельны базовой оси. Или цилиндр

, боковые грани параллельны базовой оси. Или цилиндр

Рис 15. Схема замера

Допуск параллельности оси отверстия  20H7 относительно оси отверстия

20H7 относительно оси отверстия  30Н7.

30Н7.

Допуск соосности.

Отклонение от соосности относительно общей оси – это наибольшее расстояние между осью рассматриваемой поверхности вращения и общей осью двух или нескольких поверхностей.

Поле допуска соосности – это область в пространстве, ограниченная цилиндром, диаметр которого равен допуску соосности в диаметральном выражении (Ф = Т) или удвоенному допуску соосности в радиусном выражении: R=T/2 (рис. 16)

Допуск соосности в радиусном выражении поверхностей

Допуск соосности в радиусном выражении поверхностей  и

и  относительно общей оси отверстий А.

относительно общей оси отверстий А.

Рис 16. Поле допуска соосности и схема замера

(отклонение оси

(отклонение оси  относительно базовой оси А-эксцентриситет); R-радиус первого отверстия (R+e) – расстояние до базовой оси в первом положении замера; (R-e) – расстояние до базовой оси во втором положении после поворота детали или индикатора на 180 градусов.

относительно базовой оси А-эксцентриситет); R-радиус первого отверстия (R+e) – расстояние до базовой оси в первом положении замера; (R-e) – расстояние до базовой оси во втором положении после поворота детали или индикатора на 180 градусов.

Индикатор регистрирует разность показаний (R+e)-(R-e)=2e=2  - отклонение от соосности в диаметральном выражении.

- отклонение от соосности в диаметральном выражении.

Допуск соосности шеек вала в диаметральном выражении 0,02мм (20мкм) относительно общей оси АБ. Валы такого типа устанавливаются (базируются) на опоры качения или скольжения. Базой является ось, проходящая через середины шеек вала (скрытая база).

Рис 17. Схема несоосности шеек вала.

Смещение осей шеек вала приводит к перекосу вала и нарушению эксплуатационных характеристик всего изделия в целом.

Рис 18. Схема замера несоосности шеек вала

Базирование производится на ножевые опоры, которые помещаются в средние сечения шеек валов. При замере отклонение получается в диаметральном выражении DÆ = 2e.

Отклонение от соосности относительно базовой поверхности определяют обычно измерением биения проверяемой поверхности в заданном сечении или крайних сечениях – при вращении детали вокруг базовой поверхности. Результат измерения зависит от некруглости поверхности (которая приблизительно в 4 раза меньше отклонения от соосности).

|

|

|

Рис 19. Схема замера соосности двух отверстий

Точность зависит от точности пригонки оправок к отверстию.

Рис. 20.

Замер зависимого допуска можно производить с помощью калибра (рис. 20).

Допуск соосности поверхности  относительно базовой оси поверхности

относительно базовой оси поверхности  в диаметральном выражении 0,02мм, допуск зависимый.

в диаметральном выражении 0,02мм, допуск зависимый.

Допуск симметричности

Допуск симметричности относительно базовой плоскости – наибольшее допускаемое расстояние между рассматриваемой плоскостью симметрии поверхности и базовой плоскостью симметрии.

а)

б)

Рис 21. Допуски симметричности, схемы замера

Допуск симметричности в радиусном выражении  0,01мм относительно базовой плоскости симметрии А (рис. 21б).

0,01мм относительно базовой плоскости симметрии А (рис. 21б).

Отклонение DR (в радиусном выражении)равно полуразности расстояний А и Б.

В диаметральном выражении DТ = 2e = А-Б.

Допуски соосности и симметричности назначаются на те поверхности, которые отвечают за точную собираемость и функционирование изделия, где не допускается значительных смещений осей и плоскостей симметрии.

Допуск пересечения осей.

Допуск пересечения осей – наибольшее допускаемое расстояние между рассматриваемой и базовой осями. Он определяется для осей, которые при номинальном расположении должны пересекаться. Допуск задается в диаметральном или радиусном выражении (рис. 22а).

Рис 22. а)

Допуск пересечения осей отверстий Æ40H7 и Æ50H7 в радиусном выражении 0,02мм (20мкм).

б)

в)

в)

Рис 22. б, в Схема замера отклонения пересечения осей

Оправка помещается в 1 отверстие, замеряется R1 - высота (радиус) над осью  .

.

Оправка помещается в 2 отверстие, замеряется R2.

Результат замера DR = R1 - R2 получается в радиусном выражении, если радиусы отверстий отличаются, для замера отклонения расположения нужно вычесть действительные значения размеров  и

и  (или учесть размеры оправок. Оправка пригоняется по отверстию, контактируют по посадке

(или учесть размеры оправок. Оправка пригоняется по отверстию, контактируют по посадке  )

)

DR = R1 - R2 – ( -

-  ) – отклонение получается в радиусном выражении

) – отклонение получается в радиусном выражении

Допуск пересечения осей назначается на детали, где несоблюдение этого требования приводит к нарушению эксплуатационных характеристик, например: корпус конического редуктора.

Допуск перпендикулярности

Допуск перпендикулярности поверхности относительно базовой поверхности.

Допуск перпендикулярности боковой поверхности 0,02мм относительно базовой плоскости А. Отклонение перпендикулярности – это отклонение угла между плоскостями от прямого угла (90°), выраженное в линейных единицах D на длине нормируемого участка L.

Рис 23. Схема замера отклонения перпендикулярности

Замер можно проводить несколькими индикаторами выставленными на «0» по эталону.

Допуск перпендикулярности оси отверстия относительно поверхности в диаметральном выражении 0,01 мм на радиусе замера R = 40 мм.

Рис 24. Схема замера отклонения перпендикулярности оси

Допуск перпендикулярности назначается на поверхности, определяющей функционирование изделия. Например: для обеспечения равномерного зазора или плотного прилегания по торцам изделия, перпендикулярности осей и плоскости технологических приспособлений, перпендикулярности направляющих и т.д.

Допуск наклона

Отклонение наклона плоскости – отклонение угла между плоскостью и базой от номинального угла a, выраженное в линейных единицах D на длине нормируемого участка L.

Для замера отклонения используют шаблоны, приспособления.

Рис 25.

Позиционный допуск

Позиционный допуск – это наибольшее допускаемое отклонение реального расположения элемента, оси, плоскости симметрии от его номинального положения

Контроль может осуществляться через контроль его отдельных элементов, с помощью измерительных машин, при  - калибрами.

- калибрами.

Позиционный допуск назначается на расположение центров отверстий под крепежные изделия, сфер шатунов и т.д.

|

|

|