|

Нормирование допусков формы и расположения

|

|

|

|

Может осуществляться:

· по уровням относительной геометрической точности;

· исходя из худших условий сборки или эксплуатации;

· по результатам расчета размерных цепей.

Уровни относительной геометрической точности.

Согласно ГОСТ 24643-81 для каждого вида допуска формы и расположения установлено 16 степеней точности. Числовые значения допусков при переходе от одной степени точности к другой изменяются с коэффициентом возрастания 1,6.

В зависимости от соотношения между допуском размера и допуском формы и расположения различают 3 уровня относительной геометрической точности:

A – нормальной: задается 60% от допуска T

B – повышенной – задается 40%

С – высокий - 25%

Для цилиндрических поверхностей:

По уровню A» 30% от T

По уровню B» 20% от T

По уровню С» 12,5% от T

Так как допуск формы цилиндрической поверхности ограничивает отклонение радиуса, не всего диаметра.

Например: Æ 45 +0,062 по A:

На чертежах допуск допуска формы и расположения указывают тогда, когда они должны быть меньше допусков размера.

Если же указания нет, то они ограничиваются допуском самого размера.

Обозначения на чертежах

Допуски формы и расположения указываются в прямоугольных рамках; в первой части которой – условный знак, во второй – числовое значения в мм; для допусков расположения, в третьей части указывается база.

Направление стрелки – по нормали к поверхности. Длина замера указывается через знак дроби «/»  . Если она не указана контроль осуществляется по всей поверхности.

. Если она не указана контроль осуществляется по всей поверхности.

Для допусков расположения, определяющих взаимные расположения поверхностей допускается базовую поверхность не указывать:

|

|

|

Допускается базовую поверхность, ось, указывать без обозначения буквой:

Перед числовым значением допуска следует указывать символ T, Æ, R,сфера,

если поле допуска дано в диаметральном выражении и радиусном, сферой Æ, R применятся для  ;

;  (оси отверстия);

(оси отверстия);  .

.

Если знак не указан – допуск задан в диаметральном выражении.

Для допуска симметричности используют знаки T (вместо Æ) или  (вместо R).

(вместо R).

Зависимый допуск, указывается знаком  .

.

После значения допуска может быть указан символ  , а на детали этим символом обозначают участок, относительно которого определяется отклонение.

, а на детали этим символом обозначают участок, относительно которого определяется отклонение.

Нормирование допусков формы и расположения из худших условий сборки.

Пример 1.

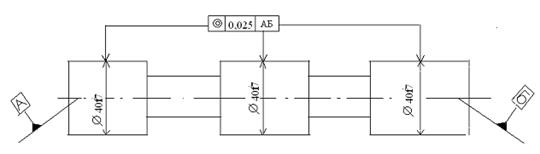

Рассмотрим деталь, контактирующую одновременно по нескольким поверхностям - шток.

Рис. 1.

В том случае, если между осями всех трех поверхностей будет большая несоосность, сборка изделия будет затруднена. Возьмем худший для сборки вариант - минимальный зазор в соединении

.

.

Примем за базовую ось- ось соединения  .

.

Тогда смещение оси

.

.

В диаметральном выражении это 0,025мм.

Если базой является ось центровых отверстий, то исходя из аналогичных соображений.

Пример 2.

Рассмотрим ступенчатый вал, контактирующий по двум поверхностям, одна из которых рабочая  , ко второй предъявляются только требования собираемости

, ко второй предъявляются только требования собираемости  .

.

Для худших условий сборки деталей:  и

и  .

.

Предположим, что детали втулка и вал идеально соосны: При наличии зазоров и идеально соосных деталей зазоры распределяются равномерно по обе стороны  и

и  .

.

По рисунку видно, что детали соберутся даже, если оси ступеней будут смещены друг относительно друга на величину  .

.

При  и

и

, т.е. допустимое смещение осей в радиусном выражении.

, т.е. допустимое смещение осей в радиусном выражении.  = e = 0.625мм, или

= e = 0.625мм, или  = 2е = 0,125мм - в диаметральном выражении.

= 2е = 0,125мм - в диаметральном выражении.

Пример 3.

Рассмотрим болтовое соединение деталей, когда образуются зазоры между каждой из соединяемых деталей и болтом (тип А), при этом зазоры расположены в противоположные стороны. Ось отверстия в 1 детали смещена от оси болта на  влево, а ось детали 2 на

влево, а ось детали 2 на  вправо.

вправо.

|

|

|

Отверстия под крепёжные детали выполняются с полями допусков Н12 или Н14 по ГОСТ 11284-75. Например, под М10 можно использовать отверстия  (для точных соединений) и

(для точных соединений) и  мм (для неответственных соединений). При

мм (для неответственных соединений). При  линейный зазор

линейный зазор  Смещение осей

Смещение осей  в диаметральном выражении величина позиционного допуска

в диаметральном выражении величина позиционного допуска  = 0,5мм, т.е. равна

= 0,5мм, т.е. равна  т.к.

т.к.  =

=  .

.

Пример 4.

Рассмотрим винтовое соединение деталей, когда зазор образуется только между одной из деталей  и винтом:

и винтом:  (тип Б)

(тип Б)

В практике вводят коэффициенты запаса точности: к

=

=

, где к = 0,8…1, если сборка осуществляется без регулировки положения деталей;

, где к = 0,8…1, если сборка осуществляется без регулировки положения деталей;

к = 0,6…0,8 (для шпилек к=0,4)- при регулировке.

Пример 5.

Контактируют две плоские прецизионные торцевые поверхности, S=0.005мм. Требуется пронормировать допуск плоскостности. При наличии торцевых зазоров вследствие неплоскостности (наклоны деталей выбраны с помощью пружин) возникают утечки рабочей жидкости или газа, что снижает объемный КПД машин.

Величину отклонения для каждой из деталей определяем как половину

=

=  . Можно округлить до целых величин

. Можно округлить до целых величин  =0,003мм, т.к. вероятность худших сочетаний довольно незначительна.

=0,003мм, т.к. вероятность худших сочетаний довольно незначительна.

Нормирование допусков расположения из расчета размерных цепей.

Пример 6.

Требуется пронормировать допуск соосности установочной оси 1 технологического приспособления, для которого задан допуск всего приспособления  = 0,01.

= 0,01.

Примечание: допуск всего приспособления не должен превышать 0,3…0,5 допуска изделия.

Рассмотрим факторы, влияющие на соосность всего приспособления в целом:

- несоосность поверхностей детали 1;

- максимальный зазор в соединении деталей 1 и 2;

- несоосность отверстия во 2 детали и базовой (крепление в станок) поверхностью  .

.

Т.к. цепь размеров малозвенная (3 звена) используется для расчёта метод полной взаимозаменяемости; по которому допуск замыкающего звена равняется сумме допусков составляющих звеньев.

Допуск соосности всего приспособления  равняется

равняется

Для исключения влияния  при соединении 1 и 2 деталей следует взять переходную посадку или с натягом.

при соединении 1 и 2 деталей следует взять переходную посадку или с натягом.

|

|

|

Если принять  , то

, то

Величина  достигается на операции тонкой шлифовки. Если приспособление имеет небольшие габариты, то

достигается на операции тонкой шлифовки. Если приспособление имеет небольшие габариты, то  можно обеспечить обработкой в сборе.

можно обеспечить обработкой в сборе.

Пример 7.

Постановка размеров лесенкой и цепочкой для отверстий под крепежные детали.

Если размеры вытянуты под одну линию – выполнена простановка цепочкой.

Размечая центры отверстий последовательно к концу разметки, накапливается значительная погрешность размера  , для её уменьшения следует зажимать допуски на размеры L1, L2, L3, L4.

, для её уменьшения следует зажимать допуски на размеры L1, L2, L3, L4.

, где n – число составляющих звеньев, включая

, где n – число составляющих звеньев, включая  - замыкающее звено. Если TL1 = TL2 = TL3 = TL4 = TLi, то

- замыкающее звено. Если TL1 = TL2 = TL3 = TL4 = TLi, то  .

.

Например, позиционный допуск на разметку центра одного отверстия TÅ=0,5мм, на два отверстия TLD = 1мм (±0,5мм)

Тогда TL1 = … = TL4 =

Пример 8.

Простановка размеров лесенкой (все размеры проставляются от одной базы)

После разметки L1 и L2 – замыкающее звено LD1; L2 и L3 - LD2, L3 и L4 - LD3.

TLD1 = TL1 + TL2

TLD2 = TL2 + TL3

TLD3 = TL3 + TL4, т.е.

На точность замыкающего звена всегда влияют только 2 звена.

Если TL1 = TL2 =

Для нашего примера TL1 = TL2 = 0,5 (±0,25мм)

Такая простановка позволяет увеличивать допуски составляющих звеньев, снижать трудоемкость обработки.

Пример 9.

Расчет величины зависимого допуска.

Если для примера 2 указаны  , то это означает, что допуск соосности 0,125мм, определенный для худших условий сборки может быть увеличен, если зазоры, образующиеся в соединении больше минимальных.

, то это означает, что допуск соосности 0,125мм, определенный для худших условий сборки может быть увеличен, если зазоры, образующиеся в соединении больше минимальных.

Например, при изготовлении детали получились размеры  -39,95мм;

-39,95мм;  - 59,85мм, возникают дополнительные зазоры Sдоп1 = d1max - d1изг = 39,975 - 39,95 = 0,025мм, и Sдоп2 = d2max - d2изг = 59,9 - 59,85 = 0,05мм, оси дополнительно могут быть смещены друг относительно друга на eдоп=e1доп+e2доп=

- 59,85мм, возникают дополнительные зазоры Sдоп1 = d1max - d1изг = 39,975 - 39,95 = 0,025мм, и Sдоп2 = d2max - d2изг = 59,9 - 59,85 = 0,05мм, оси дополнительно могут быть смещены друг относительно друга на eдоп=e1доп+e2доп=  (в диаметральном выражении на S1доп + S2доп = 0,075мм).

(в диаметральном выражении на S1доп + S2доп = 0,075мм).

Несоосность в диаметральном выражении с учетом дополнительных зазоров будет равняться:  = 0,125 + Sдоп1 + Sдоп2 = 0,125 + 0,075 = 0,2мм.

= 0,125 + Sдоп1 + Sдоп2 = 0,125 + 0,075 = 0,2мм.

Пример 10.

Требуется определить зависимый допуск соосности для детали втулки.

Условное обозначение: допуск соосности отверстия Æ40H7 относительно базовой оси Æ60p6, допуск зависимый только от размеров отверстия.

|

|

|

Примечание: зависимость  указывается только на те поверхности, где образуются дополнительные зазоры в посадках, для поверхностей, соединяемых по посадкам с натягом или переходным – дополнительные уводы осей исключены.

указывается только на те поверхности, где образуются дополнительные зазоры в посадках, для поверхностей, соединяемых по посадкам с натягом или переходным – дополнительные уводы осей исключены.

При изготовлении получились размеры: Æ40,02 и Æ60,04

Тзав = 0,025 + S1доп = 0,025 + (Dизг1 – Dmin1) =0,025 + (40,02 - 40) = 0,045мм (в диаметральном выражении)

Пример 11.

Определить величину межцентрового расстояния для детали, если размеры отверстий после изготовления равны: D1изг = 10,55мм; D2изг = 10,6мм.

Для первого отверстия

Тзав1 = 0,5 + (D1изг – D1min) = 0,5 + (10,55 – 10,5) = 0,55мм или ±0,275мм

Для второго отверстия

Тзав2 = 0,5 + (D2изг – D2min) = 0,5 + (10,6 – 10,5) = 0,6мм или ±0,3мм

Отклонения на межцентровом расстоянии:

L = 100 ± 0,575

|

|

|