|

Цветные сплавы на медной и цинковой основе. Классификация, применение.

|

|

|

|

Цинк имеет гексагональную плотно упакованную решетку (ГПУ). Этим объясняется резкая анизотропия его свойств. При комнатной температуре цинк в литом состоянии малопластичен, а при 100–150 °С становится пластичным и может подвергаться обработке давлением — прокатке, прессованию, штамповке и глубокой вытяжке. Технологичность цинка в процессе обработки давлением зависит от его чистоты. Отрицательное влияние на горячую обработку давлением оказывает примесь олова, образующая с цинком эвтектику с температурой плавления 199 °С, и особенно одновременное присутствие олова, свинца и кадмия, образующих с цинком сложную эвтектику с температурой плавления менее 150 °С. Поэтому содержание этих примесей строго ограничено как в цинке (табл. 18.1), так и в сплавах на его основе (табл. 18.2 и 18.6).

* В цинке, применяемом для производства сплава марки ЦАМ4-1о, массовая доля свинца должна быть не более 0,004 %.

** В цинке, применяемом для проката, массовая доля алюминия должна быть не более 0,005 %.

Цинк применяют: для горячего, химического и термодиффузионного оцинковывания стальных деталей; в полиграфической промышленности; для изготовления химических источников тока; как легирующий элемент в сплавах, в первую очередь в латунях (сплав системы Cu—Zn), и как основу для цинковых сплавов.

СПЛАВЫ НА ОСНОВЕ ЦИНКА

Промышленные цинковые сплавы разработаны на базе систем Zn—Al и Zn—Al—Cu. Практически во все цинковые сплавы введена добавка магния (до 0,1 %), что повышает размерную стабильность литых деталей и увеличивает коррозионную стойкость сплавов.

Цинковые сплавы подразделяются на литейные и антифрикционные.

Цинковые литейные сплавы. Эти сплавы выпускаются промышленностью в соответствии с ГОСТ 25140–93. Марки и химический состав литейных цинковых сплавов представлены в табл. 18.2.

|

|

|

Все литейные цинковые сплавы имеют очень узкий температурный интервал кристаллизации, содержат много эвтектики, поэтому обладают хорошей жидкотекучестью и дают плотные отливки. Лучшими способами получения отливок являются литье под давлением и литье в кокиль. Относительно низкая температура литья (440–470 ° С) определяет легкие условия работы пресс-форм и кокилей, а высокая жидкотекучесть позволяет отливать тонкостенные детали сложной формы. В некоторых случаях (детали особо сложной конфигурации) применяется литье в песчаные формы. Отливки, полученные таким способом, содержат большое количество пор, имеют более крупнозернистую структуру, что приводит к снижению и значительному разбросу характеристик механических свойств.

В процессе естественного старения цинковых сплавов происходит уменьшение размеров (усадка) отлитых деталей (на 0,07–0,09 %). Две трети усадки происходит в течение 4–5 недель, остальное — в течение многих лет. Для стабилизации размеров применяют термообработку — отжиг (3–6 ч при 100 ° С, или 5–10 ч при 85 ° С, или 10–20 ч при 70 ° С).

Характеристики механических свойств литейных цинковых сплавов представлены в табл. 18.3, а физических свойств — в табл. 18.4.

Цинковые сплавы могут подвергаться сварке и пайке. Однако эти процессы применяют главным образом для заделки дефектов, так как сварные и паяные швы имеют низкую прочность. Оловянно-свинцовыми припоями можно паять только предварительно никелированные детали с использованием флюса — подкисленного хлористого цинка. Лучшие результаты дает припой, содержащий 82,5 % Cd + 17,5 % Zn. В этом случае флюс не требуется.

Сварку ведут в восстановительном пламени с использованием присадки из того же сплава, что и свариваемые детали.

Наиболее широко литейные цинковые сплавы используются в автомобильной промышленности для отливки корпусов карбюраторов, насосов, спидометров, решеток радиаторов, деталей гидравлических тормозов, а также в других отраслях промышленности, бытовой технике для отливки деталей приборов, корпусов, арматуры и т. д. Рекомендации по применению представлены в табл. 18.5.

|

|

|

Эти сплавы нельзя использовать в условиях повышенных и низких температур, так как уже при температуре 100 ° С их прочность снижается на 30 %, твердость на 40 %, а при температуре ниже 0 ° С они становятся хрупкими.

Для повышения коррозионной стойкости и для декоративных целей на цинковые изделия наносят различные защитные покрытия. В зависимости от условий службы цинковых изделий применяют двух- или трехслойные защитные покрытия различных толщин. Как правило, в качестве покрытий используют медь, никель и хром.

Примечания:

По требованию потребителя в сплавах марок ZnA14A, ЦА4 о, ЦА4 допускается массовая доля меди как легирующего элемента до 0,10 %.

По согласованию изготовителя с потребителем в сплавах марок ЦА4М3о допускается массовая доля олова до 0,002 %, кадмия — до 0,004 % при сумме примесей свинца, кадмия и олова не более 0,009 %.

По требованию потребителя в сплавах марок ЦА4, ЦА4М1 и ЦА4М3 массовая доля свинца должна быть не более 0,006 %.

Определение химического состава сплавов проводят по ГОСТ 25284.0–ГОСТ 25284.8. Допускается определять химический состав другими методами, обеспечивающими точность не ниже приведенной в указанных стандартах. При возникновении разногласий в оценке химического состава определение проводят по ГОСТ 25284.0–ГОСТ 25284.8.

Характерные свойства

Область применения

ZnA14A

Хорошая жидкотекучесть, повышенная коррозионная стойкость, стабильность размеров

В автомобильной, тракторной, электротехнической и других отраслях промышленности для отливки деталей приборов, требующих стабильности размеров

ЦА4 о

Хорошая жидкотекучесть, хорошая коррозионная стойкость, стабильность размеров

ЦА4

Как для марки ЦА4 о, но с меньшей коррозионной стойкостью

ZnA14Cu1A

Хорошая жидкотекучесть, повышенная коррозионная стойкость, практически неизменяемость размеров при естественном старении

В автомобильной, тракторной, электротехнической и других отраслях промышленности для отливки корпусных, арматурных, декоративных деталей, не требующих повышенной точности

|

|

|

ЦА4М1 о

Хорошая жидкотекучесть, повышенная коррозионная стойкость, практически неизменяемость размеров при естественном старении

ЦА4М1

Как для марки ЦА4М1 о, но с меньшей устойчивостью размеров

В автомобильной, тракторной, электротехнической и других отраслях промышленности для отливки корпусных, арматурных, декоративных деталей, не требующих повышенной точности

ЦА4М1в

По технологическим и эксплуатационным свойствам уступает предыдущим маркам сплавов этой группы

В различных отраслях промышленности для литья неответственных деталей

ZnAl4Cu3A

Хорошая жидкотекучесть, высокая прочность, хорошая коррозионная стойкость, изменяемость размеров до 0,5 %

В автомобильной и других отраслях промышленности для изготовления деталей, требующих повышенной точности

ЦА4М3 о

Хорошая жидкотекучесть, высокая прочность, хорошая коррозионная стойкость, изменяемость размеров до 0,5 %

ЦА4М3

Как для марки ЦА4М3 о, но с пониженной коррозионной стойкостью

ЦА30М5

Предназначены для замены стандартного антифрикционного сплава ЦАМ10-5, значительно превосходят его по механическим свойствам и износостойкости

Вкладыши подшипников, втулки балансированной подвески, червячные шестерни, сепараторы подшипников качения

ЦА8М1

Как для марки ЦА4М1, но с более высокими прочностными свойствами

В автомобильной, тракторной, электротехнической и других отраслях промышленности

Медь — металл красного (в изломе розового) цвета, относится к тяжелым цветным металлам (r = 8890 кг/м3). Медь кристаллизуется в гранецентрированной решетке (ГЦК) типа Al с параметром а = 0,36074 нм и полиморфных превращений не имеет.

Чистая медь обладает высокой электрической проводимостью (на втором месте после серебра), пластичностью, коррозионной стойкостью в пресной и морской воде, а также в ряде химических сред. Медь принято считать эталоном электрической проводимости и теплопроводности по отношению к другим металлам. Характеристики этих свойств меди оцениваются 100 %, в то время как у алюминия, магния и железа они составляют соответственно 60, 40 и 17 % от свойств меди. Медь обладает отличной обрабатываемостью давлением в холодном и горячем состоянии, хорошими литейными свойствами и удовлетворительной обрабатываемостью резанием.На воздухе при наличии влаги и углекислого газа медь медленно окисляется, покрываясь пленкой так называемой «патины» зеленого цвета, которая является щелочным карбонатом меди (CuOH)2CO3. Эта пленка в определенной мере защищает медь от дальнейшей коррозии.

|

|

|

Медь и ее сплавы являются традиционными материалами, используемыми в технике низких температур. Применение меди и ее сплавов обусловлено их высокими характеристиками механических свойств при низких температурах, хорошей коррозийной стойкостью и высокой теплопроводностью.

Благодаря своим свойствам медь широко используется в электротехнике, радиотехнике, приборостроении и различных отраслях машиностроения. Среди цветных металлов по объему потребления медь занимает второе место (после алюминия), причем около половины производимой меди используют в электро- и радиотехнике, а вторую половину — для получения медных сплавов.

Все примеси, особенно входящие в твердый раствор, снижают электропроводность меди. Наиболее сильно уменьшают электропроводность примеси P, As, Al, Sn. Вредными примесями, снижающими механические и технологические свойства меди и ее сплавов, являются Bi, Pb, S и O. Свинец и висмут ничтожно растворимы в меди и образуют по границам зерен легкоплавкие эвтектики, что приводит к красноломкости. Сера и кислород также нерастворимы в меди и образуют эвтектики Cu—Cu2S и Cu—Cu2O, но красноломкость они не вызывают, так как их температура плавления (1067 ° С и 1065 ° С соответственно) выше температур горячей обработки давлением. Однако эти эвтектики весьма хрупкие, и их наличие даже в небольших количествах приводит к снижению пластичности.

Особо вредной примесью является кислород, если медь нагревают (при термообработке или эксплуатации) в атмосфере, содержащей водород. Атомы водорода быстро диффундируют вглубь металла и восстанавливают оксид меди

Cu2O + H2 = 2Cu + H2O. Пары воды создают высокое давление, что приводит к вздутиям, разрывам и трещинам. Это явление называется «водородной болезнью» меди. Склонность к «водородной болезни» (ГОСТ 24048–80) определяют путем отжига медных пластин в водороде при 825–875 ° С

(30 мин), последующего визуального осмотра и испытания на перегиб. Содержание вредных примесей в меди строго ограничено, например, не более 0,005 % Bi, 0,05 % Pb и т. д. (табл. 19.1). Для предупреждения окисления медь плавят или под слоем древесного угля, или с использованием защитных газов, или в вакууме. В ряде случаев производят дополнительное раскисление жидкой меди фосфором, который вводят в виде лигатуры марки МФ9 (ГОСТ 4515–93).

|

|

|

Высокая тепло- и электропроводность меди затрудняют ее электросварку (точечную и роликовую), особенно массивных изделий. Тонкие детали можно сварить вольфрамовыми электродами. Детали толщиной более 2 мм можно сваривать нейтральным ацетилено-кислородным пламенем, предохраняя их от окисления и загрязнения. Наиболее надежный способ соединения медных изделий — пайка твердыми и мягкими припоями.

Медь отлично штампуется, но необходимо помнить, что в отожженном состоянии она отличается значительной анизотропией механических свойств, вызывающей образование фестонов при глубокой вытяжке. Для уменьшения фестонов листовую (ленточную) медь следует готовить по особому технологическому процессу.

В производстве меди из руды конечной стадией является электролитическое рафинирование. Выпускают четыре марки катодной меди (ГОСТ 859–78), используемых в качестве шихты при получении медных полуфабрикатов и сплавов. Слитки и полуфабрикаты из меди выпускают двенадцати марок (табл. 19.1). В российских марках меди ставится буква «М», остальные обозначения показывают степень чистоты и метод очистки. Сопоставление отечественных и зарубежных марок меди представлено в табл. 19.2.

Латуни — это двойные и многокомпонентные медные сплавы, в которых основной легирующий компонент — цинк (содержание не превышает 45 %). Среди медных сплавов латуни получили наибольшее распространение в промышленности благодаря сочетанию высоких механических и технологических свойств. По сравнению с медью латуни обладают более высокой прочностью, коррозионной стойкостью, лучшими литейными свойствами, имеют более высокую температуру рекристаллизации. Латуни — наиболее дешевые медные сплавы.

Двойные (простые) латуни относятся к системе Cu—Zn (рис. 19.3). Медь с цинком образует кроме a -твердого раствора на основе меди ряд промежуточных фаз b, g и т. д.

Фаза b — это твердый раствор на основе электронного соединения CuZn (фаза Юм—Розери) с решеткой ОЦК. При охлаждении при температуре около 450 ° С b -фаза переходит в упорядоченное состояние (b ® b ¢), причем b ¢ -фаза в отличие от

b -фазы является более твердой и хрупкой.

Фаза g — твердый раствор на основе электрон-ного соединения Cu5Zn8 отличается очень высокой хрупкостью и ее присутствие в промышленных конструкционных сплавах исключается.

Механические свойства латуни определяются свойствами фаз. По мере увеличения содержания цинка в латунях их прочность возрастает (рис. 19.4). Максимум прочности достигается в двухфазной области (a + b) при содержании цинка около 45 %. При большем содержании цинка прочность резко уменьшается из-за высокой хрупкости b ¢ -фазы. Поэтому в промышленности применяют преимущественно a - и (a + b)-латуни. Представляют интерес как основа сплавов с эффектом памяти формы b -латуни.

Все латуни, содержащие более 20 % Zn, склонны к коррозионному растрескиванию. Это растрескивание проявляется при хранении и эксплуатации изделий, в которых имеются остаточные растягивающие напряжения, во влажной атмосфере с небольшим количеством аммиака или сернистого газа. Установлена определенная связь между данным явлением и временем года, что объясняется закономерными изменениями состава атмосферы. В связи с этим это явление было названо «сезонным растрескиванием» («сезонная болезнь»). Другой формой коррозии латуни является обесцинкование, которое характерно для латуней с повышенным содержанием цинка (Л68, ЛС59-1 и др.). Высокомедистые латуни практически не подвергаются обесцинкованию. Для уменьшения обесцинкования в латуни вводят небольшое количество мышьяка (0,02–0,06 %).

В России принята буквенно-цифровая маркировка латуней, в которой буквы обозначают основные компоненты сплава, числа — их примерное содержание в процентах. Марка латуни начинается с буквы «Л». В двойных (простых) латунях число после буквы «Л» определяет среднее содержание меди. В марках многокомпонентных латуней после буквы «Л» указаны легирующие элементы, которым даны следующие обозначения: О — олово; А — алюминий; Н — никель; К — кремний; Ж — железо и т. д. Порядок букв и чисел в деформируемых и литейных латунях различен. В деформируемой латуни первое число после букв указывает среднее содержание меди, последующие числа, отделенные через тире, указывают среднее содержание легирующих элементов. Например, латунь ЛА77-2 имеет следующий состав: 77 % Cu, 2 % Al, остальное Zn. В литейных латунях среднее содержание компонентов сплава указывается сразу после буквы, обозначающей его название; цинк обозначается буквой «Ц». Например, литейная латунь ЛЦ30А3 содержит 30 % Zn, 3 % AL, Cu — основа.

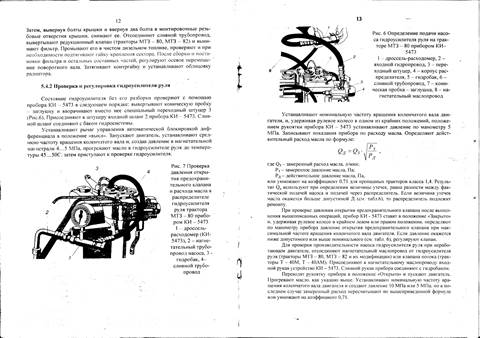

4)Технология проверки технического состояния рулевого управления и гидроусилителя руля трактора МТЗ-82. Применяемые приборы и приспособления.

|

|

|