|

Получение заготовки штамповкой на кривошипных горячештамповочных прессах

|

|

|

|

Тольяттинский государственный университет

Кафедра «Технология машиностроения»

Курсовая работа

по предмету: Производство заготовок

на тему:

«Разработка и технико-экономический анализ получения заготовок для детали зубчатое колесо»

Группа: М-402

Студент: Суранова И.А.

Преподаватель: Боровков В.М.

Тольятти 2001г

Содержание

Аннотация

Введение

1. Анализ исходных данных

2. Получение заготовки литьём по выплавляемым моделям

3. Получение заготовки штамповкой на КГШП

4. Технико-экономический анализ

Заключение

Список литературы

Аннотация

В курсовой работе представлено два метода получения заготовки для изготовления детали зубчатое колесо и их сравнение с экономической точки зрения. Это получение заготовки методом литья по выплавляемым моделям и получение заготовки штамповкой на кривошипных горячештамповочных прессах.

Введение

На выбор метода получения заготовки оказывает влияние: материал детали, ее назначение и технические требования на изготовление; объём и серийность выпуска; форма поверхностей и размеры детали.

Оптимальный метод получения заготовки определяет на основании всестороннего анализа названных факторов и технико-экономического расчёта технологической себестоимости детали. Метод получения заготовки обеспечивающий технологичность изготавливаемой из неё детали, при минимальной себестоимости последней считается оптимальным.

Анализ исходных данных

Исходя, из служебного назначения детали и годовой программы выпуска требуется выбрать метод изготовления заготовки на данную деталь с учётом экономического обоснования выбранного метода изготовления. Метод изготовления заготовки должен обеспечить минимальные суммарные затраты при её изготовлении и последующей обработки.

|

|

|

Исходные данные:

Деталь: вал-шестерня

Материал: Сталь 12Х2Н4А ГОСТ 4543-71

Годовая программа выпуска: NГ = 5000 штук.

Рассмотрим два метода получения заготовки для данной детали

- литьё в песчаные формы;

- штамповка на кривошипных горячештамповочных прессах.

Получение заготовки литьём в песчаные формы

1) Исходя из требований ГОСТ 26645 – 85 назначаем припуски и допуски на размеры детали и сводим эти данные в таблицу 1.

В зависимости от выбранного метода принимаем:

- класс точности размеров и масс – 9

- ряд припусков – 3.

Припуски на размеры даны на сторону. Класс точности размеров масс и ряд припусков выбираем по таблице 2.3 [1], допуски по таблице 2.1 [1] и припуски по таблице 2.2 [1].

Таблица №1

| Размеры | Допуск | Припуск | Расчёт заготовки | Окончательные размер |

| Æ80 | +2,2 | 3,2 | Æ80+ (2×3,2)±2,2 | Æ86,4±2,2 |

| Æ70 | +2,2 | 3,2 | Æ70+(2×3,2) ±2,2 | Æ76,4±2,2 |

| Æ70 | +2,2 | 3,2 | Æ70+(2×3,2) ±2,2 | Æ76,4±2,2 |

| 310 | +2,2 | 3,2 | 310+(2×3,2) ±2,2 | 316,4±2,2 |

| 50 | +2,2 | 3,2 | 50+(2×3,2) ±2,2 | 56,4±2,2 |

2) Литейные уклоны назначаем из технических требований и соблюдения единообразия для упрощения изготовления литейной модели и согласно ГОСТ 26645 – 85 и ГОСТ 8909 – 88 принимаем литейные уклоны не более 3°.

3) Литейные радиусы закруглений наружных углов принимаем равными R=5 мм согласно таблице 2.4 [1].

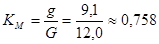

4) Определяем коэффициент использования материала КМ, по формуле:

(1)

(1)

где: g – масса детали, кг;

G – масса заготовки, кг

Рассчитаем массу заготовки:

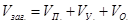

(2)

(2)

где: г – плотность материла;

VЗ – объём заготовки.

Для стали 12Х2Н4А: г =7850 г/см3.

Объём заготовки определяем как алгебраическую сумму объёмов простейших тел составляющих заготовку:

Тогда:

Рассчитаем массу детали:

|

|

|

(2)

(2)

где: г – плотность материла;

Vд – объём детали.

Тогда:

Определим коэффициент использования материала:

Вывод: Данный метод литья удовлетворяет задаче получения отливки с контуром приближающемся к контуру детали; т.е. с коэффициентом использования Км близким к 1.

Получение заготовки штамповкой на кривошипных горячештамповочных прессах

1) По таблице 3.1.3 [1] выбираем:

а) Оборудование – молоты;

б) Штамповочные уклоны: внешние – 7°, внутренние– 10°;

в) Радиусы закруглений r=2 мм, R=5мм.

2) По таблице 3.4 [1] назначаем припуски на обработку на сторону и сводим их в таблицу 3.

Таблица №1

| Размеры | Припуск | Допуск | Расчёт заготовки | Окончательные размер |

| Æ70 | +2,3 | +2,0 -1,2 | Æ70-(2×2,3) | Ш

|

| Æ70 | +2,3 | +2,0 -1,2 | Æ70+(2×2,3) | Ш

|

| Æ80 | +2,3 | +2,0 -1,2 | Æ80+(2×2,3) | Ш

|

| 50 | +2,3 | +1,8 -1,5 | 50+(2×2,3) | Ш

|

| 310 | +2,7 | +2,0 -1,8 | 310+(2×2,7) | Ш

|

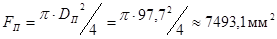

3) Рассчитаем площадь поковки в плане [2]:

.

.

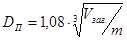

4) Определим толщину мостика для облоя [2]:

(3)

(3)

Коэффициент С0 принимаем равным 0,015.

5) По таблице 3.2.2 выбираем остальные размеры облойной канавки [1]:

а) Усилие пресса – 6.3 МН;

б) h0=2,38 мм;

в) l=5,5 мм;

г) h=6 мм;

д) R1=15 мм.

6) Рассчитаем объём заготовки [2]:

(4)

(4)

где:

а) Объём поковки:

б) Объём угара:  (нагрев в электропечах).

(нагрев в электропечах).

в) Объём облоя:  , где:

, где:

- коэффициент, учитывающий изменение фактической площади сечения получаемого облоя по сравнению с площадью сечения мостика;

- коэффициент, учитывающий изменение фактической площади сечения получаемого облоя по сравнению с площадью сечения мостика;

- площадь поперечного сечения мостика;

- площадь поперечного сечения мостика;

;

;

.

.

г) Объём заготовки:

.

.

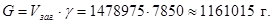

7) Рассчитаем массу заготовки:

где: г – плотность материла;

г =7850 г/мм3, тогда:

qqqqqqq

qqqqqqq

8) Определим коэффициент использования материала:

9) Рассчитаем усилие штамповки:

(5)

(5)

где:

а)  - диаметр исходной заготовки (

- диаметр исходной заготовки ( принимаем m=2), тогда:

принимаем m=2), тогда:

;

;

б)  - площадь проекции поковки на плоскость разъёма штампа;

- площадь проекции поковки на плоскость разъёма штампа;

в)  - предел прочности штампуемого материала, тогда:

- предел прочности штампуемого материала, тогда:

Расчётное значение усилия штамповки совпадает с выбранным в пункте 5, значит расчёты верны по таблице 3.5 выбираем примерную производительность КГШП 160 шт/ч

|

|

|