|

Превращение в стали при быстром охлаждении (закалке).

|

|

|

|

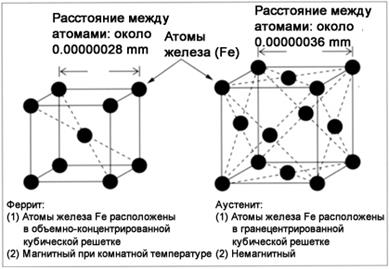

Чтобы понять сущность перехода аустенита в феррит при быстром охлаждении, необходимо представить кристаллическую структуру феррита и аустенита как для чистого железа, так и сплава с углеродом и другими легирующими элементами.

Изменение кристаллической структуры железа при переходе от аустенита (гранецентрированный куб ГЦК) к ферриту (объемноцентрированный куб ОЦК) показано на рис. ниже. На рисунках структуры показаны только атомы Fе. Атомы легирующих (растворенных) элементов отсутствуют.

На рис. ниже показаны кристаллические решетки Fe, в которых в виде растворенных веществ находятся атомы металлов Cr, Ni, соизмеримых с размерами атома Fe (растворы замещения) и атомы углерода С и азота N, котрые мельче атомов Fe, и потому они образуют растворы внедрения.

Если скорость охлаждения аустенита велика, то мельчайшие частицы цементита не успевают выделяться. В этом случае происходит только перестройка решетки ГЦК в решетку ОЦК. Но при этом весь углерод остается в кристаллической решетке Fe и искажает ее и получается принципиально новый тип структуры - мартенсит.

Мартенсит - пересыщенный, переохлажденный твердый раствор углерода в α-Fe, который возникает в результате быстрого охлаждения. По этой причине его нет на д иаграмме Fe – C, которая составлена для равновесного состояния сплава.

Вследствие неравновесного состояния решетка мартенсита становится не кубической, а искаженной. Степень искаженности решетки мартенсита зависит от содержания в ней углерода. Чем больше углерода, тем больше искажения решетки и выше твердость. Например, в стали У8 твердость мартенсита около 60НRC (600НВ).

|

|

|

| Решетка с одним атомом С | Решетка с двумя атомами С | Решетка с шестью атомами С |

Мартенсит – закалочная структура, очень твердая, но хрупкая. Эти качества проявляются тем больше, чем больше мартенсита образуется в стали в зависимости от скорости охлаждения.

|

|

|

Для оценки динамики структурных превращений необходимо рассмотреть структуру металла в координатах «Температура – Время»

Чем ниже температура превращения, тем больше переохлаждение, тем больше разность свободных энергий, тем быстрее происходит структурное превращение.

П ревращение аустенит → перлит сопровождается диффузией и перераспределением углерода. Скорость диффузии резко уменьшается с понижением температуры, следовательно, с этой точки зрения увеличение переохлаждения должно замедлять превращения.

Таким образом, при увеличении переохлаждения (снижения температуры превращения) вступают в борьбу два фактора, прямо противоположно влияющие на скорость превращения.

Снижение температуры (увеличение переохлаждения), с одной стороны, увеличивает разность свободных энергий аустенита и перлита, что ускоряет превращение, а с другой, — вызывает уменьшение скорости диффузии углерода, а это замедляет превращение. Эту зависимость отражает С-образная диаграмма.

Суммарное действие обоих факторов приводит к тому, что появляется оптимальная температура, при которой переход Feγ (С) → Feα + Fe3C происходит за минимальное время.

Минимальное время для полного перехода аустенита в феррит для разных сталей наблюдается в диапазоне температур 500…550 °С.

В зависимости от скорости охлаждения существуют следующие области превращения аустенита:

V1 — превращение аустенит → перлит;

V2 — превращение аустенит →сорбит;

V3 — превращение аустенит →тростит;

Vкр — превращение аустенит → мартенсит.

Скорость в интервале от V3 до Vкр ведет к тому, что в металле присутствует перлит и мартенсит, и их соотношение зависит от скорости охлаждения.

|

|

|

Наибольшее влияние на характер структуры, образовавшейся в результате превращения аустенита, оказывают скорость охлаждения и длительность пребывания аустенита в интервале температур наименьшей его устойчивости 500 - 600 °С. Для каждой стали существует своя критическая скорость охлаждения в этом температурном интервале, превышение которой приводит к появлению в структуре металла мартенсита.

Если скорость охлаждения ниже критической, то распад аустенита произойдет в верхнем интервале температур, в диффузионном режиме и продуктами превращения будут структуры типа перлита.

|

|

|