|

Способы обработки резанием

|

|

|

|

Классификация способов обработки резанием может быть проведена по таким признакам, как: геометрическая определенность (или неопределенность) режущих элементов, расположение обработанных поверхностей (внутренних или внешних), направления движений резания и подачи, способы установки и закрепления заготовок, особенности конструкции режущих инструментов и др. Схемы некоторых способов лезвийной обработки представлены на рисунке 13.1.

Рис. 13.1. Способы лезвийной обработки:

а – продольное точение; б – строгание; в – фрезерование концевой фрезой;

г – торцовое фрезерование; д – фрезерование цилиндрической фрезой;

е – сверление; ж – протягивание

Движение резания – это такое относительное движение детали и инструмента, которое без движения подачи осуществило бы только однократный cъем cрезаемого слоя за один оборот или ход.

Движение подачи совместно с движением резания обеспечивает многократный или постоянный съем срезаемого слоя в течение нескольких оборотов или ходов.

Давая определения способам лезвийной обработки, необходимо охарактеризовать движение резания, движение подачи и режущий инструмент.

Под точением обычно имеют в виду обработку резцом с замкнутым (чаще всего круговым) движением резания и любым движением подачи в плоскости, перпендикулярной направлению движения резания (рис. 13.2).

Рис. 13.2. Схемы точения:

а – продольное; б – поперечное точение

При движении подачи вдоль оси вращения детали точение называют продольным. Обработанная поверхность в этом случае представляет собой цилиндр.

При поперечном (торцовом) точении движение подачи перпендикулярно оси вращения, при токарной обработке цилиндрических, торцовых и конических поверхностей направление подачи составляет с осью вращения постоянный угол. При токарной обработке фасонных поверхностей этот угол изменяется.

|

|

|

Строгание – способ лезвийной обработки при прямолинейном возвратно-поступательном движении резания и дискретном прямолинейном движении подачи, осуществляемом в направлении, перпендикулярном движению резания (рис. 13.3).

Рис. 13.3. Схема строгания:

а – в плоскости стружкообразования; б – в основной плоскости;

в – в плоскости резания

При протягивании (рис. 13.4), нарезании резьбы, зубообработке съем металла обеспечивается за счет относительного смещения различных режущих кромок (зубьев). В этих случаях имеет место «скрытая», или «конструктивная», подача.

Рис. 13.4. Обработка отверстия протяжкой (а) и прошивкой (б)

При строгании, точении, сверлении угол контакта  постоянен и равен 90°. Поэтому эти способы относят к стационарному резанию.

постоянен и равен 90°. Поэтому эти способы относят к стационарному резанию.

К обработке отверстия с замкнутым круговым движением резания и движением подачи в направлении оси вращения могут быть отнесены сверление, зенкерование, развертывание, растачивание цилиндрических поверхностей. При этом скорости движения резания и подачи перпендикулярны.

В этих случаях несколько различных способов обработки имеют одну и ту же принципиальную кинематическую схему.

Сверление – это обработка отверстия, как правило, в сплошном материале с замкнутым кругообразным движением резания при движении подачи инструмента в направлении оси вращения (рис. 13.5).

Аналогичные определения могут быть даны для зенкерования и развертывания. Отличия состоят лишь в том, что производится обработка отверстий, ранее полученных другими способами (литьем, давлением, сверлением), а также в конструкции режущих инструментов (зенкеров, разверток). Это означает, что эти способы обработки отверстий могут быть осуществлены на одном и том же металлорежущем станке.

|

|

|

Рис. 13.5. Схема сверления в основной плоскости:

1 – деталь; 2 – сверло; 3 – стружка

Обработку инструментом, которому сообщается вращательное движение резания при любых направлениях подачи в плоскости, перпендикулярной оси вращения (рис. 13.6), называют фрезерованием.

Рис. 13.6. Способы фрезерования:

а – цилиндрической фрезой; б – фасонной фрезой; в – торцевой фрезой; г – угловой фрезой; д, е – концевой фрезой; ж – дисковой двухсторонней фрезой

Угол между скоростью резания v и подачей s является угловой координатой, характеризующей положение зуба, его называют углом контакта  (рис. 13.7).

(рис. 13.7).

Рис. 13.7. Схема торцового фрезерования в основной плоскости (а),

в рабочей плоскости (б): 1 – фреза; 2 – деталь; 3 – стружка в основной плоскости

Особенностью процессов фрезерования в сравнении со строганием является переменность угла контакта θ. Способы лезвийной обработки с изменяющимся углом θ между скоростью резания v и подачей S относят к нестационарному резанию. Это связано с изменением нормальной к скорости резания составляющей подачи Sθ, влияющей на толщину срезаемого слоя.

Фрезерование применяется также для обработки резьб и зубьев. Зубчатые колеса обрабатывают методом копирования профиля (рис. 13.8) и методом обкатки (рис. 13.9).

Рис. 13.8. Фрезерование зубчатых колес методом копирования дисковыми (а)

и пальцевыми (б) фрезами

Рис. 13.9. Схема зубонарезания червячной фрезой

по методу обкатки зубчатого колеса с рейкой

Червячная фреза изготавливается на базе червяка, на котором прорезаны стружечные канавки. Пересечение стружечных канавок с витками червяка образует рейку. Вращение червяка имитирует перемещение рейки. При этом колесо должно вращаться, обкатываясь с рейкой. Движение подачи фрезы (или колеса) осуществляется вдоль оси вращения нарезаемого колеса.

Шлифование – это обработка инструментом, имеющим много режущих элементов (зерен), геометрическая неопределенность которых образуется большим числом абразивных зерен из природных или синтетических шлифовальных материалов, случайным образом расположенных и сориентированных в абразивном инструменте (шлифовальном круге).

|

|

|

Процесс шлифования характеризуется весьма малыми значениями толщины слоя, срезаемого каждым зерном. Однако благодаря одновременному участию в процессе шлифования большого числа абразивных зерен может быть достигнута относительно высокая производительность резания и небольшая шероховатость обработанной поверхности.

Абразивная обработка существенно расширяет технологические возможности формообразования резанием. Это относится к окончательной обработке деталей с высокими требованиями к точности и шероховатости, прошедших термическую обработку и имеющих высокую твердость. Например, при шлифовании сравнительно легко можно обеспечить допуск до 0,5 мкм по некруглости, до 4 мкм – по точности сопряжения. При обычном шлифовании достигается шероховатость поверхности Rа = 0,63–1,25 мкм (7–8-й класс), при тонком шлифовании – Rа = 0,16–0,32 мкм (9–10-й класс), а при отделочных операциях (притирке, доводке, хонинговании, полировании, суперфинишировании) – Rа = 0,04–0,08 мкм (11–12-й класс) и выше.

Металлорежущие станки

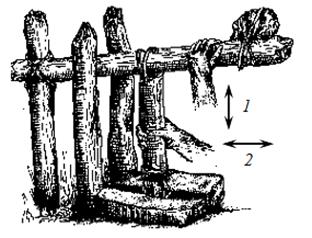

Еще в каменном веке создавались устройства для распиливания камня, которые можно считать прообразами современных металлорежущих станков (рис. 13.10).

Различные способы обработки резанием осуществляются на соответствующих металлорежущих станках. Металлорежущие станки принято делить на группы: токарные, сверлильные, фрезерные, строгальные и долбежные, протяжные станки, для разрезания пилами, шлифовальные, хонинговальные, доводочные, зуборезные, резьбонарезные и др.

Основные виды токарных станков: универсальные, револьверные, токарные автоматы, токарно-копировальные, токарно-карусельные, токарные лобовые, специальные.

Рис. 13.10. Устройство для распиливания камня (около 4000 лет до н.э.):

1 – движение подачи; 2 – движение резания

В универсальных токарных станках движение резания Dдв. резания сообщается заготовке, а движение подачи Dдв. подачи – инструменту (рис. 13.11). Станки предназначены для обработки деталей типа валов, дисков, которые закрепляют в центрах, в патроне или на планшайбе.

|

|

|

Универсальные токарные станки имеют, как правило, горизонтальное расположение шпинделя.

Рис. 13.11. Универсальный токарный (токарно-винторезный) станок

Важными геометрическими параметрами являются высота центров, определяющая максимальный диаметр обрабатываемой детали, и расстояние между центрами, определяющее наибольшую длину обрабатываемой детали. Перемещение инструмента в продольном направлении, как правило, возможно на большую длину, чем в поперечном. Универсальные токарно-винторезные станки имеют ходовой винт и ходовой валик. Ходовой винт используется для более точного согласованного с вращением детали перемещения инструмента при нарезании резьбы.

Основное назначение сверлильных станков – обработка отверстий в заготовках деталей (рис. 13.12). Для этих станков характерно вращательное главное движение Dдв. р и поступательное движение подачи Dдв. п. Как правило, оба эти движения осуществляет инструмент. Сверлильные станки можно разделить: на вертикальные и горизонтальные, одно- и многошпиндельные, переносные и стационарные, радиально-сверлильные, для глубокого сверления и др.

| а) |

|

| б) |

|

Рис. 13.12. Некоторые типы сверлильных станков:

а –вертикально-сверлильный; б – радиально-сверлильный

Вертикально-сверлильные станки (рис. 13.12, а) являются широкоуниверсальными станками, используемыми во всех отраслях промышленности. В зависимости от типоразмера станка позволяют получать отверстия диаметром до 100 мм.

Радиально-сверлильные станки (рис. 13.12, б) предназначены для обработки отверстий в крупногабаритных заготовках.

Координатно-расточные станки имеют системы измерения перемещений, которые позволяют с высокой точностью позиционировать инструмент по осям X, Y, Z. Координатно-расточные станки, оснащенные числовым программным управлением, называют многооперационными станками или обрабатывающими центрами.

Рис. 13.13. Фрезерные станки: а – консольный вертикально-фрезерный;

б – консольный горизонтально-фрезерный; в – продольно-фрезерный;

г – бесконсольный вертикальный; д – бесконсольный горизонтальный

Фрезерные станки предназначены для обработки резанием с помощью вращающегося инструмента с одной или несколькими режущими кромками (зубьями). Для фрезерования характерно непрерывное вращательное главное движение инструмента и поступательное движение подачи заготовки.

Консольные фрезерные станки (горизонтально-фрезерные и вертикально-фрезерные) (рис. 13.13, а, б) состоят, как правило, из вертикальной станины, отливаемой вместе с плитой основания, и консоли, которая может перемещаться в вертикальном направлении.

|

|

|

На консоли выполняются направляющие, обеспечивающие возможность поперечных перемещений промежуточной плиты вместе со столом станка, а также направляющие для продольных перемещений стола. Для большей жесткости консоль часто снабжают дополнительной опорой.

Консольные фрезерные станки обладают недостаточной жесткостью (особенно в крайних положениях стола) и поэтому преобладают в парке малых фрезерных станков с приводом главного движения менее 25 кВт.

Универсальные инструментальные фрезерные станки оснащаются поворотной фрезерной головкой и поворотным столом и имеют мощности до 15 кВт.

В тех случаях, когда необходимы более высокая жесткость, простая загрузка деталей и высокая грузоподъемность стола, применяют бесконсольные фрезерные станки (рис.13.13, г–д). Жесткость таких станков значительно выше, чем консольных. В продольном направлении она составляет около 65 Н/мкм, в поперечном – около 125 Н/мкм. Точность позиционирования на станках с ЧПУ находится в пределах 20–40 мкм на длине перемещения 1 м.

Продольно-фрезерные станки (рис.13.13, в) предназначены для обработки крупногабаритных деталей в основном торцевыми фрезами.

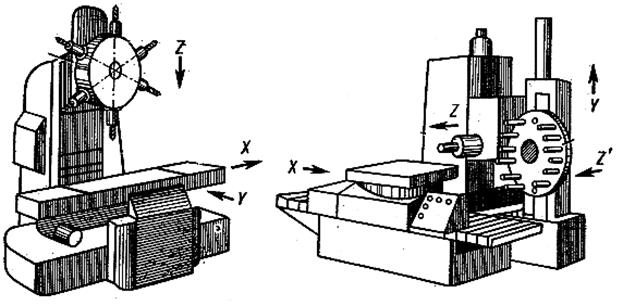

а) б)

Рис. 13.14. Вертикальный (а) и горизонтальный (б) многооперационные станки

Многооперационные станки с ЧПУ имеют, по крайней мере, три линейные оси с числовым контурным управлением и одну или две оси вращения инструмента (рис. 13.14). На этих станках могут выполняться операции сверления, растачивания и фрезерования. Для автоматической смены инструмента предусмотрен инструментальный магазин. При необходимости станок оснащается системой автоматической смены деталей. Весь технологический процесс обработки детали управляется системой ЧПУ. Многооперационные станки являются основой гибких автоматизированных производств.

|

|

|