|

Ускорители схватывания и твердения

|

|

|

|

Ускорители схватывания и твердения

Для сокращения времени ожидания затвердевания цемента в тампонажные растворы вводят ускорители процессов схватывания и твердения.

Повышение содержания в тампонажном растворе каустической соды, поташа, кальцинированной соды, хлоридов натрия, калия и кальция до 3 % приводит к снижению прочности цементного камня после длительного твердения. При содержании хлорида натрия больше 5%, а углекислого натрия меньше 1 % замедляются скорости схватывания и твердения. Введение более 2 % хлоридов вызывает коррозию труб. Для ее уменьшения при повышенных концентрациях хлоридов рекомендуется одновременно вводить нитриты, нитраты и хроматы натрия, калия и кальция. Сульфаты натрия и калия вызывают коррозию при введении их более 6 %. С целью предотвращения коррозии труб рекомендуется при цементировании скважин в условиях положительных температур использовать ингибирующие или органические электролиты.

Необходимо учитывать, что при введении кальцинированной соды в тампонажные растворы с большими дозами хлоридов, а также при тампонировании скважин с выделением сильно минерализованных вод может резко снизиться подвижность растворов.

При значительном ускорении процессов твердения вследствие применения ускорителей, как правило, существенно уменьшаются прочность и морозостойкость цементного камня.

Необходимость введения последних определяется экспериментально. При назначении ускорителей необходимо учитывать, что некоторые из них при повышении или понижении температуры становятся замедлителями (например, мочевина). Такое же влияние может оказывать и концентрация реагента.

|

|

|

Замедлители схватывания и твердения

При выборе замедлителей необходимо учитывать, что большинство из них не только являются замедлителями твердения, а также влияют на реологические и фильтрационные свойства тампонажных растворов.

Хромпик применяется, как правило, совместно с такими замедлителями схватывания и понизителями водоотдачи, как СДБ, гипан, КМЦ, окзил, метас, СВК. Замедлители на основе гидролизованных соединений акриловой кислоты (гипан, К-4) при введении в портландцементные тампонажные растворы необходимо стабилизировать с целью предотвращения коагуляции замедлителями растворения кальциевых солей, например кальцинированной содой. Для шлаковых цементов стабилизаторы не требуются.

При назначении замедлителей следует учитывать их совместимость с солевой средой тампонажного раствора, а также возможность потери или инверсии свойств при повышении или понижении температуры (например, фосфаты, мочевина).

Регуляторы реологических свойств тампонажных растворов

Для регулирования реологических характеристик тампонажных растворов (увеличения или уменьшения вязкости и предельного напряжения сдвига) вводят реагенты-регуляторы реологических свойств.

При назначении регуляторов реологических свойств надо учитывать, что многие из них влияют на процессы гидратационного твердения в сторону их ускорения или замедления.

Такие реагенты, как СДБ, КССБ, ГИФ-1, ПФЛХ, ВЛХК, СПД, ПАЩ-1, ВРП-1, Д-4, Д-12, ЦНИПС-1, мылонафт, вызывают сильное пенообразование при приготовлении раствора, поэтому их рекомендуется применять с пеногасителями.

Для повышения пластифицирующего действия реагента, как правило, увеличивают его дозировку.

В качестве регуляторов реологических свойств используются как химические реагенты, так и наполнители: глины, песок, трепел и др. Наиболее часто вместе с химическими реагентами применяется бентонитовая глина. Оптимальное соотношение вяжущего, наполнителя и химического реагента подбирается экспериментально.

|

|

|

Пеногасители

Пеногасители – это в большинстве случаев растворы реагентов в дизельном топливе. При определении необходимости применения того или иного пеногасителя следует учитывать его возможную реакцию с тампонажным раствором и влияние на свойства последнего: например, окисленный петролатум в присутствии солей кальция коагулирует, и поэтому для стабилизации в тампонажные растворы вводят кальцинированную соду.

Оптимальное количество реагентов устанавливается экспериментально.

10. 5. Параметры, характеризующие свойства тампонажных смесей.

Свойства тампонажных растворов зависят от состава исходных компонентов, их соотношений, режима перемешивания и температуры.

Для правильного выбора состава тампонажных смесей применяется ряд параметров для оценки их свойств.

Состав цементных растворов характеризуется водоцементным отношением, которое влияет на их свойства. Водоцементное отношение (В/Ц) показывает отношение массового количества воды к массовому количеству цемента и для нормальных цементных растворов находится в пределах 0, 4-0, 6.

Растекаемость тампонажного раствора определяется с помощью конуса АзНИИ (рис. 10. 1). Прибор состоит из формы-конуса 1 и измерительного столика 2 с установочными винтами 3. Форма-конус имеет внутренние диаметры верхнего основания 37 мм, нижнего – 70 мм, высоту – 60 мм.

Рис. 10. 1. Конус А3НИИ для определения растекаемости цементных растворов.

Измерительный столик – это плита, снабженная шкалой, которая представляет собой концентрические окружности с минимальным диаметром 70 мм и максимальным не менее 250 мм. Цена деления шкалы 5 мм. Столик должен быть покрыт диском из стекла.

Растекаемость определяют следующим образом. Измерительный столик устанавливают в горизонтальное положение с помощью установочных винтов 3 и шарика-уровня в центре столика. Форма-конус устанавливается на стекле в центре измерительного столика таким образом, чтобы внутренняя окружность формы совпадала с начальной окружностью шкалы столика. Внутреннюю поверхность конуса и стекло перед испытанием протирают влажной тканью. Смесь готовят в мешалке, время перемешивания – 3 мин. Цементным раствором заполняют форму-конус до верхнего торца. Интервал времени от момента окончания перемешивания до момента заполнения конуса не должно быть более 5 с. Затем конус плавно поднимают в вертикальном положении. Диаметр расплыва цементного теста измеряется во взаимно перпендикулярных направлениях. Среднее значение из результатов двух измерений принимается за растекаемость. Растекаемость нормальных растворов должна быть не менее 180 мм и не более 200 мм.

|

|

|

Плотность определяется с помощью лабораторных весов общего назначения и пикнометра объемом 100  0, 5 см3 (рис. 10. 2).

0, 5 см3 (рис. 10. 2).

Рис. 10. 2. Пикнометр: 1 – пробка; 2 – стакан.

Вначале определяют массу чистого сухого пикнометра с погрешностью до 1 г. По окончании перемешивания цементного теста заполняют им пикнометр и закрывают его крышкой, при этом цементное тесто должно заполнить канал в крышке пикнометра. Избыток теста, выступивший из отверстия в крышке, удаляют влажной тканью. Определяют массу пикнометра, заполненного цементным тестом, с погрешностью до 1 г. Плотность цементного теста ρ ц. р. вычисляют с округлением до 0, 01 г/см3 по формуле:

ρ ц. р. =(m2-m1)/V, г/см3 (10. 1)

где m2 и m1 – масса пустого пикнометра и заполненного цементным тестом, г; V – объем пикнометра, см3.

Водоотделение характеризует седиментационную устойчивость цементного раствора и определяется с помощью цилиндра объемом 250 см3. Цементный раствор заливают в мерный цилиндр до отметки 250 см3 и оставляют в покое на 3 ч при температуре 20  3оС. Через 3 ч определяют объем отделившейся воды, находящейся в верхней части цилиндра.

3оС. Через 3 ч определяют объем отделившейся воды, находящейся в верхней части цилиндра.

Коэффициент водоотделения рассчитывают по формуле:

Кв=  , % (10. 2)

, % (10. 2)

где V1 и V2 – первоначальный объем и объем осевшего в нижнюю часть цилиндра цементного раствора, см3.

Считается, что раствор обладает достаточной седиментационной устойчивостью, если Кв  2, 5%.

2, 5%.

|

|

|

Сроки схватывания определяются с помощью прибора Вика (рис. 10. 3), состоящего из круглого металлического стержня 4, свободно перемещающегося в вертикальной обойме 5 станины 1. Для закрепления стержня на необходимой высоте служит зажим 2. В нижнюю часть стержня 4 ввинчивается стальная игла 6 диаметром 1, 1 мм и длиной 50 мм. На кронштейне станины укреплена шкала 3. В комплект прибора входит кольцо 7 с подставкой 8.

Рис. 10. 3. Прибор Вика.

Перед началом испытаний проверяют свободное перемещение стержня 4, а также нулевое показание. Проверяют чистоту поверхности и отсутствие искривления иглы. Кольцо прибора Вика и подставку к нему предварительно смазывают машинным маслом любой марки и устанавливают кольцо на подставку. Цементное тесто заливают в кольцо прибора до края и выравнивают поверхность теста. Иглу прибора 6 доводят до края и выравнивают поверхность теста. Иглу прибора доводят до соприкосновения с поверхностью цементного теста.

В этом положении стержень закрепляют стопором, потом освобождают его, давая игле погружаться в тесто. Первое измерение глубины погружения иглы проводят не позднее, чем через 1 ч 30 мин после затворения, последующие – через 1 ч 45 мин; 2 ч 15 мин, а в дальнейшем не реже, чем через каждый час. Началом схватывания цементного раствора считают время, прошедшее от начала затворения до момента, когда игла не доходит до подставки на 1-2 мм, концом схватывания – время от начала затворения до момента, когда игла погружается в тесто на глубину от 1 до 3 мм.

Затвердевший цементный камень должен удовлетворять ряду требований:

- обладать достаточной механической прочностью;

- быть непроницаемым для промывочных жидкостей, пластовых вод и газа;

- быть стойким к коррозионному действию пластовых вод;

- обладать температурной стойкостью;

- сохранять объем при твердении и упрочнении.

Механическая прочность цементного камня проверяется на изгиб и сжатие.

Испытание проводят на образцах-балочках с размерами 20× 20× 100 мм, изготовленных с помощью форм.

Цементное тесто для изготовления образцов приготовляют вручную. Для этого 1600 г цемента и 800 г воды перемешивают в течение 3 мин. Тесто заливают в формы и хранят в ванне с водой в течение 48 ч при температуре 22±2оС, после чего их испытывают на приборе МИК-100.

Предел прочности при изгибе рассчитываются для каждого образца-балочки по формуле:

в=0, 015 Р, МПа (10. 3)

в=0, 015 Р, МПа (10. 3)

где: Р – предельная разрушающая нагрузка, Н.

Полученные четыре половинки балочек после испытания на изгиб, испытывают на сжатие с помощью пресса. Для равномерной передачи нагрузки, на балочки применяют металлические пластины с размерами 20× 25 мм. Предел прочности на сжатие определяют по формуле:

|

|

|

сж=0, 002 Р, МПа (10. 4)

сж=0, 002 Р, МПа (10. 4)

Предел прочности на сжатие цементного камня находится как среднее значение из трех испытаний образцов.

Пластическая прочность характеризует прочность структуры тампонажной смеси при вязко-пластичном ее разрушении. Для определения этого параметра применяется прибор ВИКа, у которого вместо иглы используются конические наконечники, изготовленные из стали, алюминия, органического стекла, или текстолита с углом при вершине конуса 30, 45, 60 и 90о. В процессе проведения исследований используются конуса, изготовленные из различных материалов с различными углами при вершине конуса так, чтобы глубина погружения конуса (h) в поверхность тампонажной смеси составляла:

, (10. 5)

, (10. 5)

где: Н – высота конуса, мм.

После заполнения кольца тампонажной смесью ее поверхность тщательно выравнивается. Подвижную систему прибора с конусом приводят в соприкосновение с поверхностью тампонажной смеси и отпускается с помощью фиксатора, проверяя глубину погружения конуса по условию (10. 5).

После выбора конуса проводится исследование изменения во времени значений величины погружения конуса в поверхность тампонажной смеси, для чего периодически через 2 мин отпускается фиксатор прибора и определяется глубина погружения конуса в каждом новом месте поверхности тампонажной смеси.

Величина пластической прочности определяется по формуле:

, Па (10. 6)

, Па (10. 6)

где: G – вес подвижной системы, Н;

h – глубина погружения конуса, м;

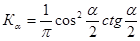

- коэффициент, учитывающий конструктивные параметры конуса,

- коэффициент, учитывающий конструктивные параметры конуса,

, (10. 7)

, (10. 7)

где:  - угол при вершине конуса, град.

- угол при вершине конуса, град.

Так как в тампонажной смеси происходит структурообразование, то глубина погружения конуса должна уменьшаться. Измерение проводится до получения трех одинаковых значений глубины погружения, что свидетельствует об образовании вязко-пластической структуры тампонажной смеси, способной сопротивляться внедрению подвижной системы прибора. Величина пластической прочности, найденной по формуле (10. 6) и соответствующая ее одинаковому значению в течение трех измерений, называется предельной пластичностью (Рm пр. ). При достижении этого значения, структура тампонажной смеси набирает прочность и все работы, связанные с перемешиванием или закачиванием ее в скважину необходимо прекратить. Время от начала затворения тампонажной смеси до получения значения предельной пластической прочности называется временем стабилизации структуры тампонажной смеси (Тстаб. ). Оно должно учитываться при проектировании технологии тампонирования скважины: время тампонирования должно находиться из условия:

Ттамп.  Тстаб. , (10. 8)

Тстаб. , (10. 8)

Для конкретного промывочного насоса и размера бурильных труб, по которым закачивается тампонажная смесь в скважину можно определить следующие параметры:

- усилие, развиваемое насосом при прокачивании тампонажной смеси по бурильным трубам:

, Н (10. 9)

, Н (10. 9)

- усилие, которое необходимо создать для преодоления сцепления тампонажной смеси с внутренней поверхностью бурильных труб:

Fб=θ ·π ·d·L, Н (10. 10)

- Рmax – максимальное давление насоса, Па;

d – внутренний диаметр бурильных труб, м;

θ – статическое напряжение сдвига тампонажной смеси, Па;

L – длина бурильных труб, м.

Приравняв (10. 9) и (10. 10), получим величину критического значения статического напряжения сдвига:

Θ кр=  , Па (10. 11)

, Па (10. 11)

Величина Θ кр не должна превышать Рm. пр. для того, чтобы обеспечить закачивание

тампонажной смеси в скважину до наступления ее структурирования. Поэтому для конкретных условий тампонирования, оцениваемых параметрами Рмах, d, L можно определить предельное значение пластической прочности, применяемой тампонажной смеси из условия:

, Па (10. 12)

, Па (10. 12)

При этом, время на проведение тампонажных работ должно находиться из условия (10. 8) и не должно превышать время стабилизации выбранной тампонажной смеси.

|

|

|