|

10.9. Установка разделительных мостов и искусственных забоев в скважинах.

|

|

|

|

Мосты устанавливают для решения следующих задач:

а) временного или постоянного разобщения нижележащих проницаемых пластов от вышележащих;

б) устранения опасности излива пластовых жидкостей на поверхность после ликвидации скважины или при временной ее консервации;

в) создания прочной опоры для колонны труб в период при опробовании перспективных горизонтов;

г) создания прочной опоры при забуривании бокового ствола;

д) укрепления неустойчивых, осыпающихся или размываемых потоком промывочной жидкости пород.

Наиболее эффективным является следующий способ создания цементного моста.

В скважине немного ниже нижней границы участка, в котором требуется создать мост, устанавливают разбуриваемый пакер или манжетную пробку, исключающие возможность оседания вниз столба тампонажного раствора. До нижней границы этого участка спускают колонну труб и тщательно промывают скважину. Если в пределах участка имеются каверны, в состав колонны включают приспособление с боковыми гидромониторными насадками и сильными струями вымывают из каверн загустевшую промывочную жидкость и шлам. Во время промывки во всех случаях целесообразно вращать и расхаживать колонну труб. При наличии каверн расхаживать колонну следует на такую длину, чтобы струи, вытекающие из гидромониторных насадок, могли поражать всю поверхность кавернозных интервалов.

После промывки в колонну труб последовательно закачивают первую порцию буферной жидкости, порцию тампонажного раствора более жесткой консистенции, вторую порцию буферной жидкости и порцию продавочной жидкости. Тампонажный раствор отделяют от обеих порций буферной жидкости двумя разделительными пробками. По окончании закачки продавочной жидкости колонну труб приподнимают с небольшой скоростью несколько выше верхней границы будущего моста и тщательно промывают скважину. Затем трубы поднимают на дневную поверхность, а скважину оставляют в покое для твердения тампонажного раствора.

|

|

|

Вытеснение тампонажного раствора продолжают до момента достижения равенства давлений в кольцевом пространстве и в колонне труб у башмака (балансовый принцип). Чтобы облегчить решение задачи об определении момента прекращения цементировочной операции, плотности обеих порций буферной жидкости должны быть одинаковыми, так же как и плотности промывочной и продавочной жидкостей. Объем второй порции буферной жидкости рассчитывают так, чтобы высота столба ее в колонне труб была равна высоте столба первой порции в кольцевом пространстве, а объем порции продавочной жидкости должен быть такой, чтобы в момент окончания закачки ее уровни тампонажного раствора в кольцевом пространстве и в колонне были одинаковыми.

| |

Тампонажную смесь для создания моста следует выбирать с учетом температуры и давления в заданном интервале скважины. Раствор должен иметь как можно меньшее относительное водосодержание, короткие сроки загустевания и схватывания, достаточные, однако, для выполнения цементировочной операции; камень должен иметь, возможно, более высокую прочность, быть практически непроницаемым при тех перепадах давлений, которые могут действовать на мост. Весьма желательно, чтобы твердение шло с расширением камня.

На практике часто допускают отклонения от рассмотренной выше технологии: не устанавливают близ нижней границы будущего моста ограничительные приспособления (пакер, манжетную пробку и т. п. ), не применяют не только нижнюю, но и верхнюю разделительные пробки, а иногда и буферные жидкости. Это приводит, во-первых, к резкому увеличению перемешивания тампонажного раствора с буферными, а при отсутствии последних — с промывочной и продавочной жидкостями; во-вторых, к сползанию столба тампонажного раствора вниз относительно границ участка, где требуется создать мост; в-третьих, к необходимости кратного увеличения объема тампонажного раствора по сравнению с геометрическим объемом участка скважины. Нередки случаи, когда из-за таких отклонений и неправильного определения потребных объемов тампонажного раствора и других жидкостей, обусловленного указанными отклонениями, операции по установке мостов оказываются безуспешными.

|

|

|

После образования цементного камня достаточной прочности в скважину спускают колонну труб с долотом, уточняют положение верхней границы моста, разбуривают слабую верхнюю часть его и проверяют герметичность моста путем уменьшения давления на него сверху либо с помощью пластоиспытателя, спускаемого на колонне труб, либо посредством аэрации и снижения уровня жидкости. Если мост оказался негерметичным, разрушился или сместился вверх при такой проверке, его разбуривают и операцию повторяют заново.

Для установки цементных мостов в нефтегазовых скважинах ВНИИБТ разработан забойный смеситель-дозатор, позволяющий в зоне цементирования смешивать цементный раствор с необходимым количеством ускорителя.

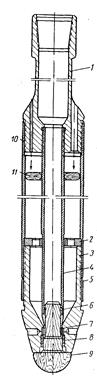

Забойный дозатор-смеситель (рис. 10. 10) состоит из специального переводника 1, трубчатого контейнера 10, внутренней трубы 4, эжекционной насадки 6, смесителя 7 и нижней пробки 9.

Перед спуском приспособления в скважину при помощи эжекционной насадки и регулировочной гайки задают необходимую скорость истечения ускорителя из контейнера 10.

|

|

|

|

По достижении дозатором зоны цементирования в скважину начинают закачивать цементный раствор. В процессе изливания раствора из трубы 4, после выдавливания пробки 9, ускоритель эжектируется из контейнера 10, образуя в интервале перекрытия ствола быстро-схватывающуюся смесь, после твердения которой создается цементный мост.

Снаряд (рис. 10. 11) представляет собой трубу, в верхней части которой расположено запальное устройство 1 с зарядом ВВ. В нижней части снаряда расположена пробка 4 с резиновыми манжетами и стальными пружинными распорами. Снаряд снабжен резиновым пакером 2 длиной около 1 м. Цилиндр заполняют цементной смесью 3.

|

Снаряд опускают в скважину на канате до интервала искривления. Затем электрическим током воспламеняют взрывчатое вещество. При сгорании ВВ выделяется большое количество газов, благодаря чему в цилиндре возникает давление до 250 кГ/см2. Пакер прилегает к стенкам скважины и прочно удерживает снаряд, не давая цементному раствору, вытесненному из цилиндра, подниматься вверх по стволу. Резиновые манжеты пробки, выдавленной из снаряда, расширяются до диаметра скважины, а стальные захваты удерживают пробку на заданной глубине. В результате снижения давления в снаряде пакер сжимается и устройство извлекают на поверхность.

Количество цементного раствора, заливаемого в снаряд диаметра 2—5", составляет соответственно от 20 до 110 кг. После затвердения цементного раствора мост готов.

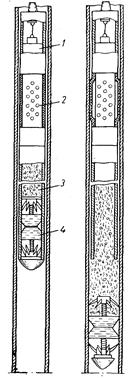

В США разработан снаряд с резиновым пакером (рис. 10. 12) для установки цементных мостов в нефтяных и газовых скважинах.

Снаряд состоит из двух секций: пакерной секции 16 и рабочей секции 8, соединенных между собой срезающейся шпилькой. В верхней рабочей секции расположен заряд ВВ с детонатором 4 и поршнем 5. Контейнер секции 8 заполняют цементным раствором, который разделен на два объема подвижным плунжером 9. Цементный раствор отделен от канала 13, соединяющего верхнюю и нижнюю секции, диском 11, который изготовлен из низкопрочного материала. Секция 16 состоит из эластичного пакера 17, раздвижных распорных рычагов 15 с пластинчатыми пружинами 19, шарнирно соединенных с корпусом 14.

|

|

|

Снаряд опускают на кабеле-канате в колонну обсадных труб 6 через нефте- или газоподъемные трубы 2 до зоны установки моста. Межтрубное пространство колонн 6 и 2 перекрывают сальником 1.

|

По достижении снарядом зоны перекрытия ствола скважины по кабелю с поверхности подается электрический ток на детонатор 4, который взрывает заряд ВВ. Образовавшийся от сгорания взрывчатого вещества газ 18 перемещает поршень 5, который воздействует на цементный раствор 10 и 7 и плунжер 9. При возрастании давления в контейнере 8 диск 11 разрушается и цементный раствор 10 через канал 13 нагнетается в пакер 17. После заполнения под давлением цементным раствором пакер перекрывает ствол скважины. Плунжер 9, двигаясь вниз, садится в седло 12 и предотвращает перетекание цементного раствора 7 в пакер 17.

При дальнейшем движении поршня 5 и возрастании давления в контейнере 8 разрушается срезающаяся шпилька, которая соединяет верхнюю и нижнюю секции. В результате этого секции разъединяются и пружина 19 раздвигает рычаги 15, которые удерживают пакер на заданной глубине. Излившийся из контейнера / цементный раствор 7 образует после затвердевания цементный мост. Мощность моста регулируется длиной контейнера 1. После перекрытия ствола скважины верхнюю секцию извлекают на поверхность.

|

|

|